初始损伤条件下地铁管片力学特性试验研究

2017-08-01闫鹏飞蔡永昌

闫鹏飞, 蔡永昌

(1. 同济大学地下建筑与工程系, 上海 200092; 2. 同济大学岩土及地下工程教育部重点实验室, 上海 200092)

初始损伤条件下地铁管片力学特性试验研究

闫鹏飞1, 2, 蔡永昌1, 2

(1. 同济大学地下建筑与工程系, 上海 200092; 2. 同济大学岩土及地下工程教育部重点实验室, 上海 200092)

为了解初始损伤对盾构隧道衬砌管片力学特性的影响,基于6组具有初始损伤的盾构隧道衬砌管片进行足尺试验研究。在考虑初始损伤位置以及初始损伤位置处钢筋有效面积减小等因素的情况下,对试件破坏过程、破坏模式、极限承载力、变形规律以及初始裂缝扩展机制进行了研究和分析。试验结果表明: 初始损伤的存在对盾构隧道衬砌管片的极限承载能力影响不大,但对其正常使用功能影响很大; 初始损伤位置处钢筋有效面积减小不仅影响盾构隧道衬砌管片的正常使用功能,更大大降低了其极限承载能力; 增加轴力会削弱初始损伤对盾构隧道衬砌管片的不利影响; 初始损伤在加载点比在跨中对盾构隧道衬砌管片更不利; 初始裂缝基本沿径向或偏向跨中方向直线扩展。相关研究结果可为建立服役期间盾构隧道衬砌结构健康评估与预知理论、以及进一步开展损伤缺陷盾构隧道数值模拟和极限承载力分析提供借鉴和参考。

盾构隧道; 初始损伤; 足尺试验; 钢筋有效面积; 极限承载力; 变形; 裂缝扩展

0 引言

作为城市的交通命脉,地铁的安全运营离不开隧道衬砌结构的健康服役。城市轨道交通地下结构在服役环境不断变化、材料劣化等内外因素共同作用下,其受力状态会发生变化,性能逐步退化,一旦损坏则不易或不可更换,进而诱发地下工程灾害; 因此,对城市轨道交通地下结构健康服役提出了极高的要求。

在运营期间,盾构隧道衬砌结构必须满足强度和刚度要求,其设计的合理性直接决定了整个工程的安全性和经济性。城市地铁盾构隧道衬砌一般采用分块预制、整块拼装的方法,由圆弧形管片通过环向螺栓拼接成环,再通过纵向螺栓将单个管片环连接成管状结构构成隧道主体。由于环向和纵向接头的存在,盾构隧道装配式衬砌结构的力学特性较为复杂[1]。自从盾构隧道问世以来,国内外学者围绕盾构隧道衬砌结构设计模型以及受力行为等问题进行了探索,发展了修正惯用法、梁-弹簧模型等相关内力计算模型[2-6],并开展了相关的荷载试验[1,7-11],获得了较多有价值的研究成果。实际运营中的盾构隧道衬砌结构,由于结构性能劣化、服役环境改变、低频循环振动等内外因素共同作用,其受力状态会发生变化,性能逐步退化,加之我国轨道交通建设速度迅猛,结构施工质量难免存在一定程度的缺陷,这些统称为盾构隧道的初始损伤缺陷。初始缺陷(如初始裂缝、施工缺陷)状态下的衬砌结构仍有一定的承载能力和变形能力,且仍能继续服役,即带“伤”工作。目前的盾构隧道衬砌结构已经出现了管径收敛过大、纵缝张开过大以及由此导致的渗漏水和裂缝问题[12-13]。因此,如何评价盾构隧道衬砌结构在带“伤”工作时的力学性能,尤其是具有初始裂缝时盾构隧道衬砌管片的力学行为,对保证盾构隧道衬砌健康服役具有重要意义,已有学者针对初始裂缝模型、计算理论及方法进行了相关研究[14-18],但在盾构隧道衬砌结构方面,较少有关于初始损伤对盾构隧道衬砌结构极限承载力及健康服役影响的研究,更缺乏与盾构隧道衬砌结构相关的足尺破坏试验研究。

为了解初始损伤条件下盾构隧道衬砌结构在健康服役过程中的性能演化机制,本文基于6组具有初始损伤的盾构隧道衬砌管片进行了足尺破坏试验,并考虑初始损伤位置以及初始损伤位置处钢筋有效面积减小等因素影响,对试件破坏过程、破坏模式、极限承载力、变形规律以及初始损伤扩展机制进行了研究和分析,相关研究结果可为建立服役期间盾构隧道衬砌结构健康评估与预知理论,以及进一步开展损伤缺陷盾构隧道数值模拟和极限承载力分析提供借鉴和参考。

1 试验方案

1.1 试件制作

试件采用上海地铁通用管片的中埋(隧道埋深10~20 m)通缝拼装单圆盾构隧道管片。衬砌环全环由封顶块、邻接块和标准块构成,管片纵向和环向均采用直螺栓连接。管片的主筋直径为16 mm,箍筋直径为8 mm,其几何及材料参数见表1。

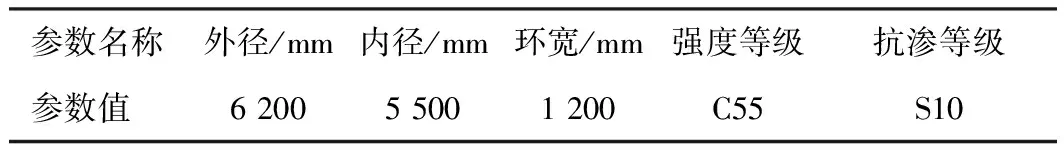

表1 上海地铁通用管片参数

Table 1 Parameters of general lining segment of Shanghai Metro

参数名称外径/mm内径/mm环宽/mm强度等级抗渗等级参数值620055001200C55S10

由于加载系统的尺寸要求,试验所需试件由标准块切割而成,标准块的构造及配筋如图1所示。采用切割机将标准块两端切掉(如图2所示),得到试验用试件(如图3所示)。

(a) 标准块构造图

(b) 标准块配筋图

Fig. 1 Standard block of shield tunnel lining segment (mm)

(a) 切割示意图 (b) 切割现场图

(a) 试件示意图 (b) 试件现场图图3 标准块切割所得试件Fig. 3 Specimen

本文试件所具有的初始损伤主要指人工切割的初始裂缝以及初始裂缝位置处钢筋有效面积的减小。采用手持切割机按照初始裂缝的设计参数要求进行人工切割(切割出的初始裂缝宽度约为3.5 mm),如图4所示。其中,l′表示初始裂缝的径向长度(对于割槽位置钢筋完好的工况,l′为单层保护层厚度;对于割槽位置钢筋有效面积减小的工况,l′为单层保护层厚度与钢筋直径之和),D′表示初始裂缝缝端位置到试件跨中截面的水平距离。

(a) 预制初始裂缝示意图 (b) 预制初始裂缝现场图图4 预制初始裂缝Fig. 4 Prefabrication of initial crack

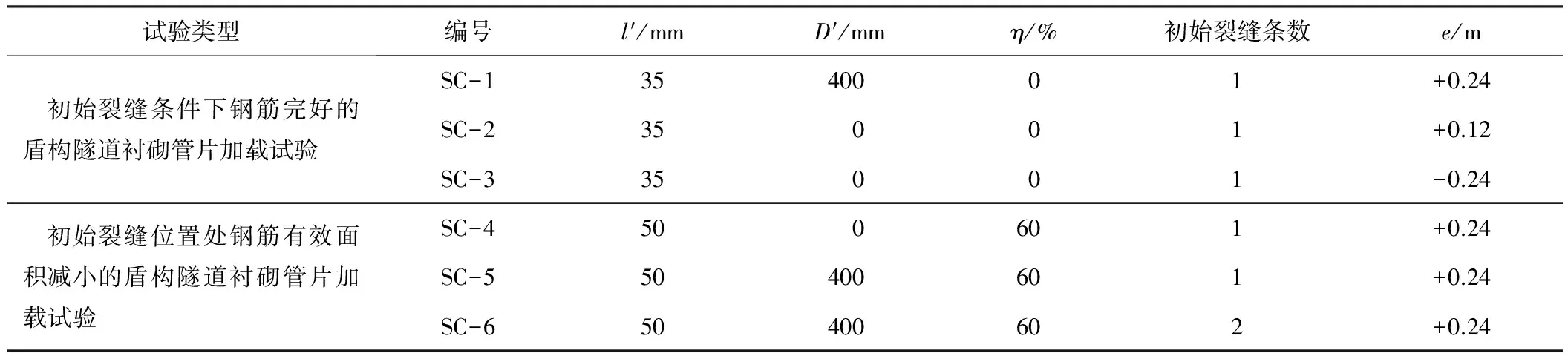

1.2 试验工况

试验工况分为初始裂缝条件下钢筋完好的盾构隧道衬砌管片加载试验(包括正负弯矩2种形式)和初始裂缝位置处部分钢筋有效面积减小的盾构隧道衬砌管片加载试验。在试验实际操作过程中,将初始裂缝处的部分钢筋用切割机切断,以控制和表示因初始裂缝导致的钢筋有效面积减小率,各试验工况如表2所示。

1.3 试验系统

试验系统采用同济大学地下建筑与工程系自主研制的GPJ-2000管片接头加载框架及加载控制系统,如图5所示。该系统由自平衡反力架(双门式框架结构)、竖向及水平作动器和铰接支座等组成,可以实现单向或双向加载,并支持位移控制和力控制2种加载控制模式。

表2 试验工况Table 2 Test cases

注:η表示初始裂缝处的钢筋有效面积减小率;e表示按照等偏心距加载时跨中截面的偏心距,e=M/N(式中M为跨中弯矩、N为轴力)。

(a) 正弯矩加载示意图 (b) 正弯矩加载现场图

(c) 负弯矩加载示意图 (d) 负弯矩加载现场图

1.4 测点布置

根据试验方案的要求,主要测试指标为试件跨中位置挠度、受压区混凝土表面应变、初始裂缝挠度、初始裂缝缝端张开位移(CMOD)、用来测定起裂荷载pini的初始裂缝尖端混凝土表面应变以及用来观测初始裂缝扩展过程的其他混凝土表面应变。参照徐世烺等[18]的研究方法,各工况典型测点布置如图6所示。其中:D表示竖向位移测点;H表示水平位移测点;S表示混凝土表面应变测点。

(a) 跨中位置测点布置 (b) 初始裂缝位置测点布置

1.5 加载过程

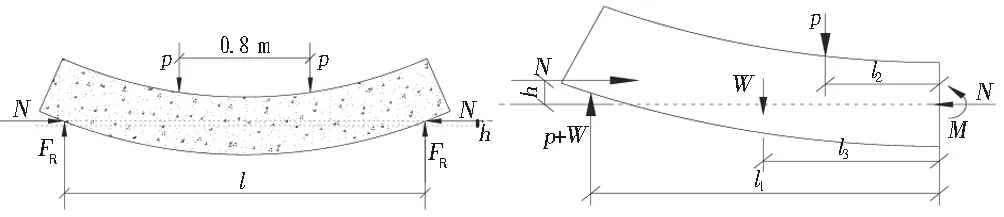

试验过程中,试件所受外荷载为: 由水平千斤顶施加的水平荷载(轴力)N;由竖向千斤顶施加的竖向荷载p;由钢滚轴提供的竖向支反力FR。加载过程中试件受力分析如图7所示。

(a) 正弯矩加载试件

(b) 负弯矩加载试件

W表示试件自重;l表示两支座间的距离;l1、l2、l3分别表示FR、p、W作用点到跨中截面的水平距离;h表示初始偏心距。

图7 试件受力分析

Fig. 7 Force analysis of specimens

对跨中截面中心取距,可得如下平衡方程:

1)正弯矩工况为

M+pl2+Wl3+Nh-(p+W)l1=0;

(1)

2)负弯矩工况为

M+pl2+Wl3-Nh-(p+W)l1=0。

(2)

试验过程中采用等偏心距加载的方式,将M=N·e代入式(1)和式(2),分别得到:

正弯矩工况

(3)

负弯矩工况

(4)

典型试验加载过程如图8所示。采用力控制模式,控制N逐级加大,同时按照式(3)或式(4)施加相应的p; 当N达到N2后,保持N不变,继续增加p直至受压区混凝土局部压碎或受拉区钢筋拉断,试件丧失承载力,试验结束。此加载过程对应于隧道侧压力减小,而上部荷载基本不变的卸载情况。其中,每级加载1 min,然后持荷稳定1 min,并在持荷稳定阶段用数码相机对试件进行照相。根据上海地铁12号线的设计荷载,确定N1=1 000 kN(正弯矩加载)或1 500 kN(负弯矩加载),N2=1 400 kN(正弯矩加载)或1 900 kN(负弯矩加载)。

2 试件破坏过程及破坏状态描述

2.1 各试件破坏过程描述

根据试验过程中所拍摄照片,各试件在加载过程中大致经历4个变形阶段: 跨中截面全截面受压阶段、小变形阶段、大变形阶段和完全破坏阶段。以SC-5工况为例,其典型变形阶段简要描述如下。

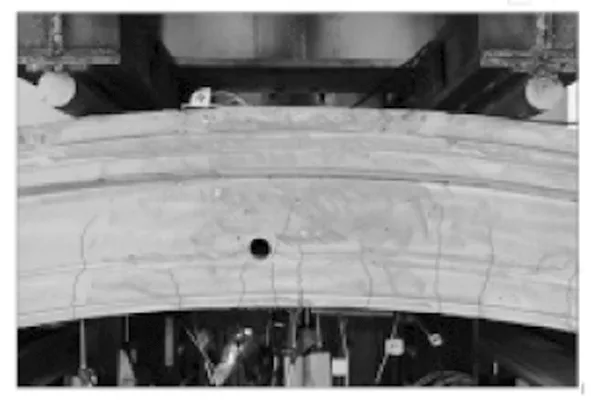

1)跨中截面全截面受压阶段: 由于荷载在跨中位置截面处产生的弯矩较小,跨中截面混凝土基本处于全截面受压状态,如图9(a)所示。

2)小变形阶段: 当荷载达到初始裂缝的起裂荷载时,初始裂缝尖端开裂,初始裂缝随荷载增加基本沿径向扩展,如图9(b)所示。

图8 典型试验加载过程Fig. 8 Typical process of test loading

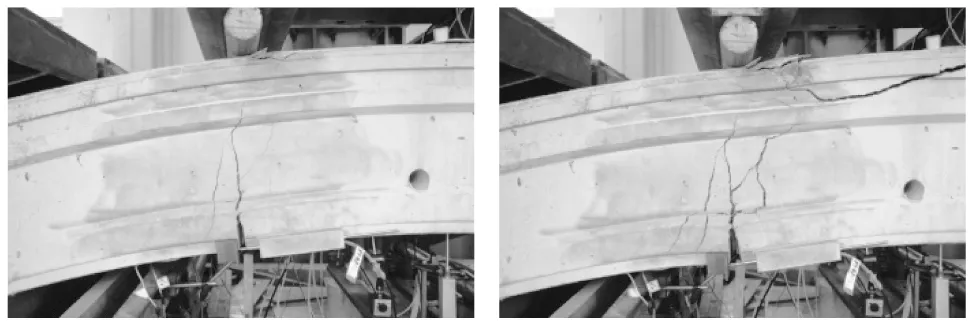

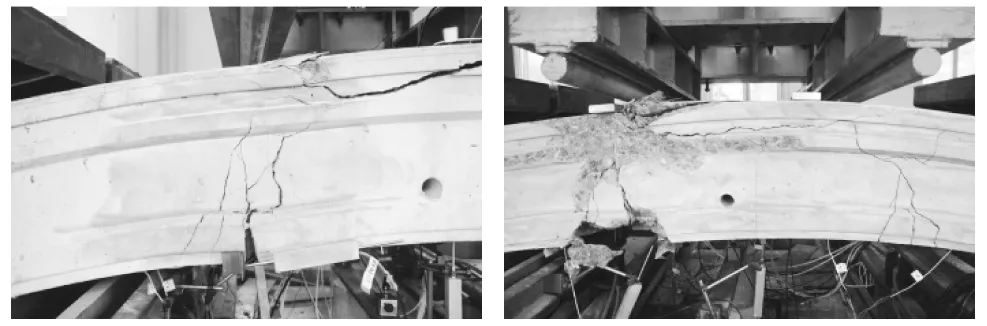

3)大变形阶段: 继续增大荷载,初始裂缝继续扩展,在初始裂缝附近出现若干支裂纹,并且初始裂缝缝端张开位移CMOD快速增大,试件变形较大,如图9(c)所示。

4)完全破坏阶段: 在加载的最后阶段,试件变形急剧增大, 初始裂缝缝端位移张开且部分次生支裂纹发展严重,两加载点之间受压区混凝土表层被压溃剥落,如图9(d)所示。在最后一级荷载的稳定或加载过程中,伴随一声巨响,试验力急剧下降,试件达到其极限承载能力,试验结束。

(a) 跨中截面全截面受压状态 (b) 小变形阶段

(c) 大变形阶段 (d) 完全破坏阶段

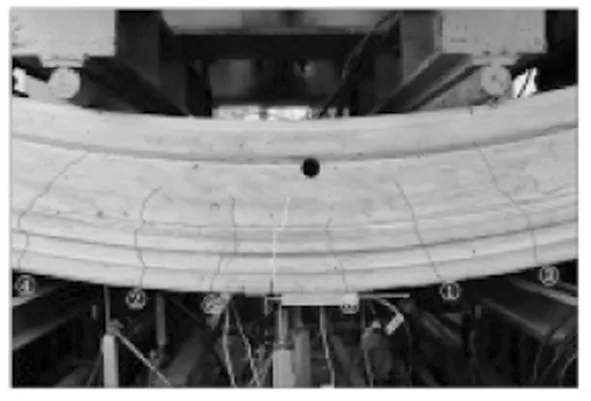

在加载过程中,初始裂缝位置处钢筋完好的工况(SC-1—SC-3)以及初始裂缝位置处钢筋有效面积减小且初始裂缝位于跨中的工况(SC-4),在初始裂缝开裂并产生一定增长之后,在两加载点间相继出现若干微裂纹,典型试件微裂纹状态如图10所示。而对于初始裂缝位置钢筋完好且初始裂缝在加载点位置的工况(SC-5和SC-6),只在加载后期于初始裂缝周围出现若干次生裂纹,典型试件微裂纹状态如图9(c)所示。这说明初始裂缝位置处钢筋有效面积的减小大大影响了衬砌管片受力状态,但当初始裂缝位于跨中位置时,初始裂缝位置处钢筋有效面积的减小对衬砌管片的受力状态的影响与仅有初始裂缝时基本相同。

(a) SC-2工况

(b) SC-3工况

(c) SC-4工况

Fig. 10 Tiny cracks of specimens during large deformation phase (Case: SC-2—SC-4)

2.2 各试件破坏状态描述

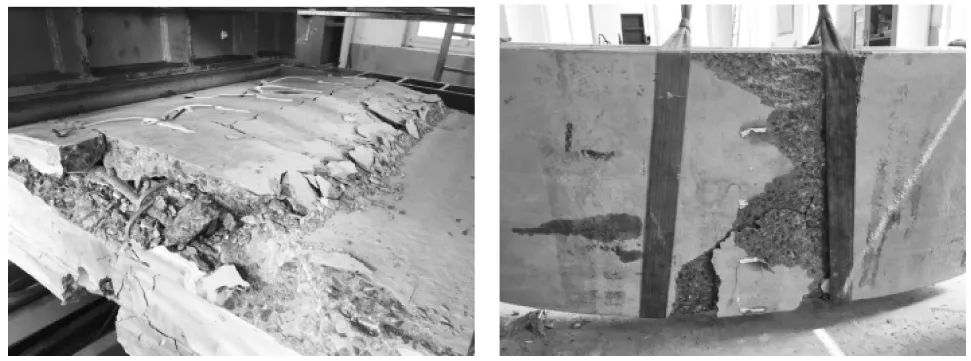

根据所拍摄照片,各工况试件的破坏主要表现为受压区表层混凝土压溃剥落、初始裂缝缝端严重张开、初始裂缝位置处(剩余)钢筋被拉断、受拉区裂纹发展严重。典型破坏形态分析如下:

各工况下试件在试验结束时,受压区表层混凝土均被压溃剥落,剥落范围主要在两加载点之间,剥离深度最深为60~120 mm。其中: 工况SC-3表层混凝土剥离深度最大,工况SC-4次之; 初始裂缝位置处钢筋完好的工况SC-1、SC-3要大于钢筋有效面积减小的工况SC-5、SC-6以及小偏心加载时的工况SC-2。部分工况最终破坏时受压区形态如图11所示。

(a) SC-1工况 (b) SC-3工况

(c) SC-4工况 (d) SC-5工况

Fig. 11 Final failure patterns of part specimens in comprehensive zone

在加载结束时,初始裂缝及加载过程中出现的微裂纹或次生支裂纹都有了很大的发展。除工况SC-1、SC-2在加载点位置附近破坏,其余各工况均在初始裂缝位置处破坏。其中: 工况SC-1、SC-2在初始裂缝靠近手孔位置处的微裂纹发展严重; 工况SC-3—SC-6初始裂缝缝端张开严重。部分工况最终破坏时受拉区形态如图12所示。

(a) SC-1工况 (b) SC-3工况

(c) SC-4工况 (d) SC-5工况

Fig. 12 Final failure patterns of part specimens in tension zone

由图11和图12可知,初始裂缝位置处钢筋完好的工况SC-1、SC-2最终在靠近手孔附近位置处破坏,说明手孔的存在很大程度上影响了盾构隧道衬砌管片的破坏形态,这可能与手孔位置处的复杂配筋有关; 对初始裂缝位置处钢筋有效面积减小的工况(SC-4—SC-6),不论初始裂缝位于何处,试件最终因初始裂缝缝端张开位移过大而在初始裂缝位置处破坏。因此,在正弯矩加载时,初始裂缝对盾构隧道衬砌管片的最终破坏形态影响不大,但初始裂缝位置处钢筋有效面积的减小大大改变了盾构隧道衬砌管片的最终破坏形态。

3 试验结果与分析

为方便对比研究,记无损伤盾构隧道衬砌管片试验为工况SC-0。工况SC-0除不具有初始损伤外,其余条件均与其他工况相同。

3.1 极限承载力分析

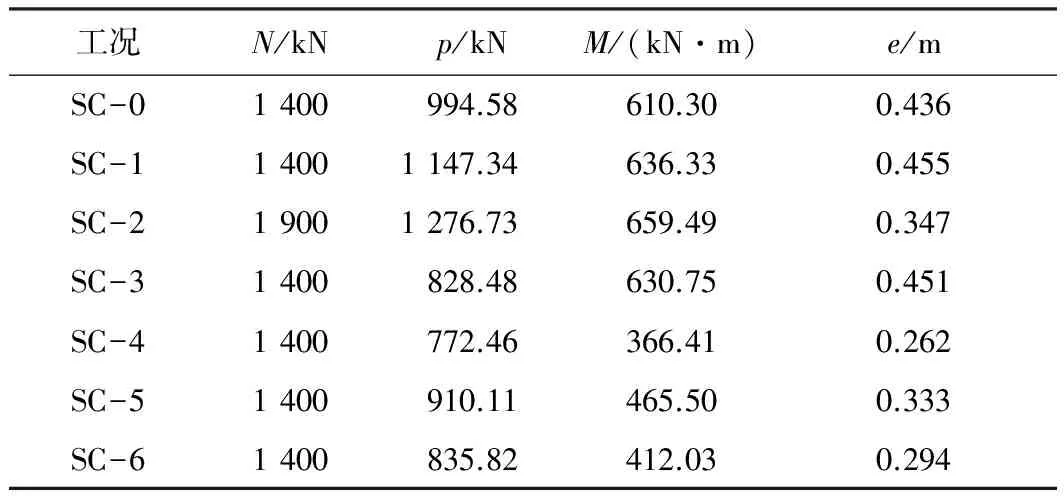

根据POM-M控制系统里记录的试验力情况,可得到破坏时的试验力,并将此试验力作为试件的极限承载力。各工况下试件的极限承载力如表3所示。

表3 各工况下试件的极限承载力

Table 3 Ultimate bearing capacity of specimens under different cases

工况N/kNp/kNM/(kN·m)e/mSC-01400994.58610.300.436SC-114001147.34636.330.455SC-219001276.73659.490.347SC-31400828.48630.750.451SC-41400772.46366.410.262SC-51400910.11465.500.333SC-61400835.82412.030.294

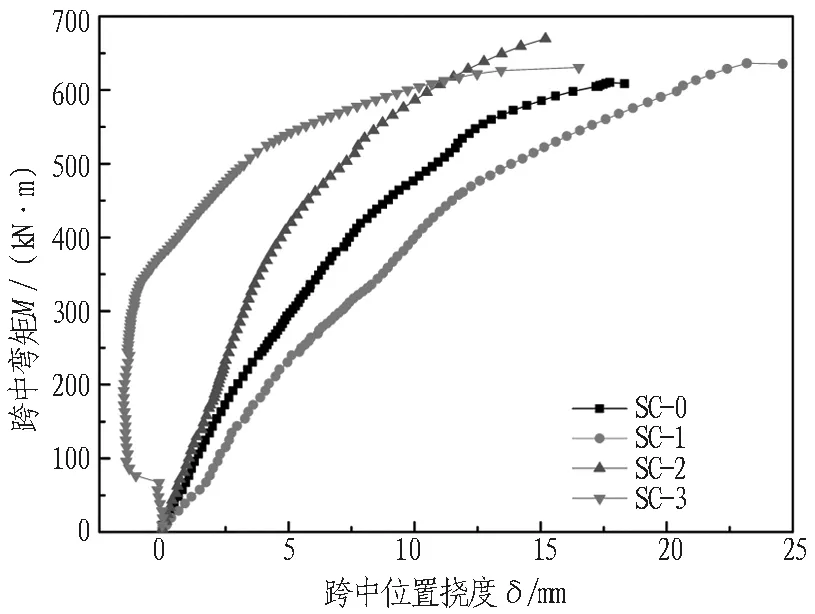

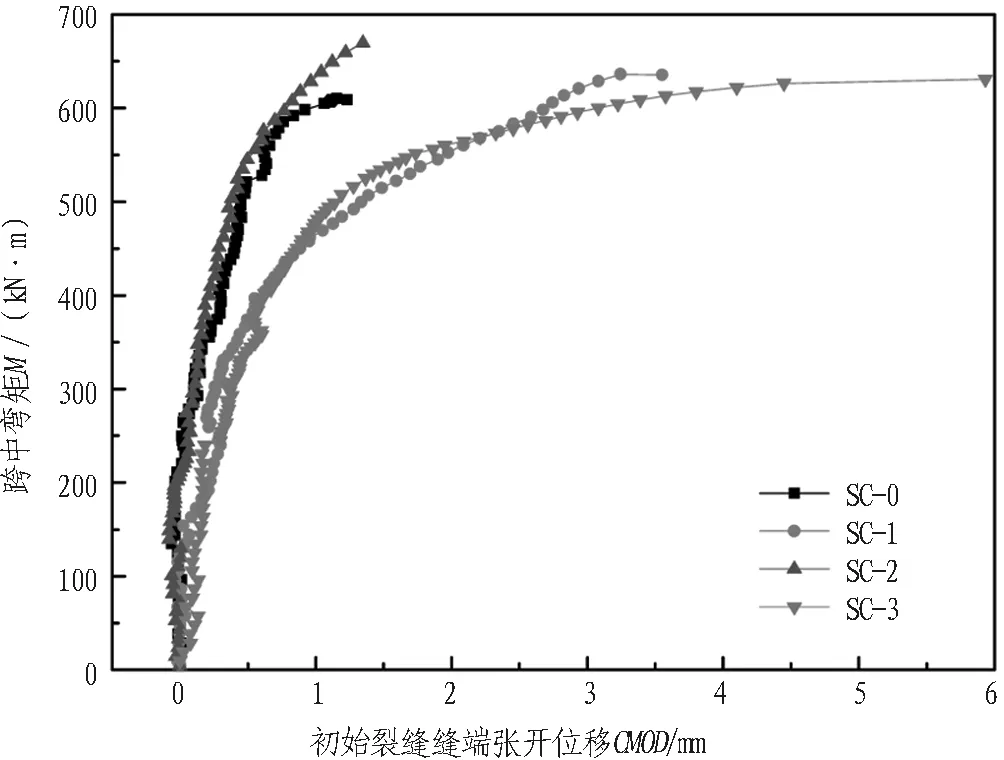

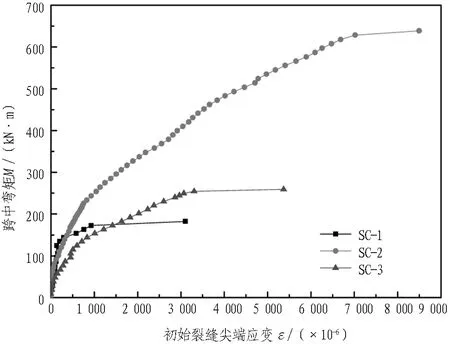

由表3可知: 工况SC-1—SC-3试件的极限弯矩值基本在630~660 kN·m,与无损伤管片的极限弯矩值几乎相同; 工况SC-4—SC-6的极限弯矩值在366~412 kN·m,且SC-4 3.2 试件挠度分析 试验加载过程中各工况跨中挠度在加载过程中随弯矩的变化情况如图13所示。 由图13(a)可知,对于初始裂缝位置处钢筋完好的各工况来说,负弯矩加载时(工况SC-3),试件跨中位置先上升后下沉。在正弯矩加载的SC-0—SC-2工况中,无损伤管片SC-0工况的变形速度及最终挠度值处于中等水平。这说明在加载过程中,初始裂缝的存在加快了试件在加载过程中的变形速度(比较工况SC-1与工况SC-0的M-δ曲线可知);增加轴力可以减缓试件的变形速度(比较工况SC-2与工况SC-1、SC-0的M-δ曲线可知)。 (a) 工况SC-0—SC-3 (b) 工况SC-4—SC-6 Fig. 13 Curves of bending moment vs. deflection of specimens in different cases 由图13(b)可知,对于初始裂缝位置处钢筋有效面积减小的情况来说,各工况在弯矩达到约79.2 kN·m后,SC-4—SC-6工况的M-δ曲线逐渐偏离,工况SC-6的挠度增加速度远远大于工况SC-4和SC-5。在加载结束时,SC-4—SC-6工况试件的跨中挠度分别为22.83、46.99、70.44 mm。这表明初始裂缝在加载点比在跨中位置对盾构隧道衬砌结构的正常使用功能更加不利,且初始裂缝数量越多,试件变形越大,越不利于其正常使用功能。另外,工况SC-5挠度增加速度远大于工况SC-0,且最终挠度值基本是SC-0的2.56倍,说明初始裂缝位置处钢筋有效面积的减小大大增加了试件的变形速度以及最终挠度值,这将极大地影响盾构隧道衬砌结构的正常使用功能。 3.3 跨中受压区混凝土应变分析 试验过程中,各工况跨中位置受压区混凝土应变在加载过程中随弯矩的变化情况如图14所示。 由图14(a)可知,对于初始裂缝位置钢筋完好的工况SC-1和SC-2,在加载过程中,试件跨中位置受压区混凝土的M-ε曲线基本与工况SC-0重合; 而对于负弯矩加载的工况SC-3,其跨中位置受压区混凝土应变增长速度远大于正弯矩加载的各工况,且最终压应变最大达到-3×10-3,基本是正弯矩加载时的2倍。 (a) 工况SC-0—SC-3 (b) 工况SC-4—SC-6 Fig. 14 Curves of bending moment vs. concrete strain of specimens in comprehensive zone of mid-span section 由图14(b)可知,对于初始裂缝位置钢筋有效面积减小的工况SC-4—SC-6,在弯矩达到约115.20 kN·m之前,各工况跨中位置受压区混凝土M-ε曲线基本重合,之后工况SC-4的跨中位置受压区混凝土应变增长速度远大于工况SC-5和SC-6。这说明当初始裂缝在加载点时,由于初始裂缝位置钢筋有效面积的减小使受压区表面混凝土在没有达到试件的极限承载能力之前就被压溃剥落,而初始裂缝在跨中位置时,则基本不存在这种现象。 3.4 初始裂缝扩展机制 3.4.1 发生破坏时初始裂缝形态分析 加载结束时,SC-1—SC-6工况的初始裂缝形态如图15所示。 由图15可知: 当初始裂缝位于跨中位置时,初始裂缝基本沿径向增长至混凝土压碎区域; 当初始裂缝位于加载点时,初始裂缝基本呈直线扩展,并且偏向跨中位置。当加载结束时,除工况SC-2,其他各工况的初始裂缝在长度和宽度上都有了较大的发展。工况SC-2跨中初始裂缝没有显著增长的原因可能是因为轴力较大,在初始裂缝有较大发展之前试件已经在靠近手孔处的加载点附近产生混凝土压碎而破坏。 (a) SC-1工况 (b) SC-2工况 (c) SC-3工况 (d) SC-4工况 (e) SC-5工况 (f) SC-6工况 3.4.2 初始裂缝缝端张开位移分析 试验过程中,各工况初始裂缝缝端张开位移在加载过程中随弯矩的变化情况如图16所示。对于工况SC-0,CMOD指跨中位置内弧面的张开位移。试验结束时,各工况初始裂缝CMOD值如表4所示。 由图16和表4可知,在正弯矩加载至试件破坏时,初始裂缝位置处钢筋完好各工况的CMOD不超过1.5 mm,明显小于初始裂缝位置处钢筋有效面积减小的工况,这是由于前者在加载时试件上出现了许多其他微裂纹,并且这些微裂纹在加载后期有了较大的增长,因而分散了初始裂缝处的张开位移。值得注意的是: 1)工况SC-2由于轴力增大,位于跨中位置的初始裂缝CMOD随弯矩的变化规律及最终张开量与SC-0跨中内弧面张开基本一致。2)初始裂缝位置同样在跨中位置,在负弯矩加载时初始裂缝位置钢筋完好的工况SC-3的CMOD要大于正弯矩加载时初始裂缝位置钢筋有效面积减小的工况SC-4,说明当初始裂缝处于盾构隧道衬砌管片负弯矩段时,初始裂缝最终张开位移相对较大。3)对于在两加载点位置对称各有1条初始裂缝且初始裂缝位置处钢筋有效面积减小的工况SC-6,其中一条初始裂缝的CMOD的增长速度及最终CMOD值远大于另一条初始裂缝,且另一条初始裂缝的CMOD在增长到一定值后开始有所回落。这说明2条对称初始裂缝在加载过程中相互影响,在后期的加载过程中,由于靠近手孔的初始裂缝缝端张开位移增长较快,导致另一条初始裂缝扩展速度变慢且缝端张开位移有所回缩。 (a) 工况SC-0—SC-3 (b) 工况SC-4—SC-6 Fig. 16 Curves of bending moment vs. crack mouth opening displacement of specimens 表4 破坏时初始裂缝缝端张开位移 Table 4 Crack mouth opening displacement of specimens in final failure stage 工况CMOD/mm无损管片SC-01.23初始裂缝位置钢筋完好SC-13.55SC-21.34SC-35.93初始裂缝位置钢筋有效面积减小SC-44.54SC-527.90SC-6(1)40.65SC-6(2)3.53 3.4.3 初始裂缝尖端应变 试验过程中,各工况初始裂缝尖端应变在加载过程中随弯矩的变化情况如图17所示。 (a) 工况SC-0—SC-3 (b) 工况SC-4—SC-6 Fig. 17 Curves of bending moment vs. initial crack tip strain of specimens 由图17可知,从加载开始,初始裂缝缝尖两侧混凝土不断聚集能量,初始裂缝尖端应变基本呈线性增长,在初始裂缝位置处钢筋有效面积减小的各工况中表现尤为明显,之后应变值随荷载的增加呈非线性增长,增长速度越来越快,直至初始裂缝缝尖处张开过大导致应变片被拉断而失效。本文将初始裂缝尖端应变变化由线性转为非线性的转折点作为初始裂缝的起裂荷载,各工况的起裂荷载pini如表5所示。 由表5可知,工况SC-1和SC-3的初始裂缝起裂荷载的弯矩值明显大于初始裂缝位置处钢筋有效面积减小的各工况弯矩值,这说明钢筋在很大程度上影响了初始裂缝的起裂荷载。另外,对于初始裂缝位置处钢筋完好的各工况来说,轴力较大的工况SC-2初始裂缝的起裂荷载远远大于另外2种工况,说明轴力越大,偏心距越小,起裂荷载越大;对于初始裂缝位置处钢筋有效面积减小的各工况来说,初始裂缝起裂荷载的弯矩相差不大,在67.20 kN·m左右,说明初始裂缝的位置对起裂荷载影响有限。 表5 各工况初始裂缝起裂荷载Table 5 Cracking load of initial cracks of specimens 通过初始损伤条件下盾构隧道衬砌管片足尺加载破坏试验,得到以下结论: 1)各工况试件在加载过程中大致可分为4个变形阶段: 跨中截面全截面受压状态、小变形阶段、大变形阶段和完全破坏阶段。 2)对于初始裂缝处钢筋完好的试件来说,初始裂缝的存在对试件的极限承载能力影响不大,但由于初始裂缝的存在大大增加了试件的变形速度,故对试件的正常使用功能有很大影响。对于初始裂缝处钢筋有效面积减小的试件来说,初始裂缝的存在以及钢筋有效面积的减小,不仅大大减弱了试件的极限承载能力(最大降低约44.5%),而且极大地影响了试件的正常使用功能(最终挠度值基本上是正常管片的2.56倍)。不同位置的初始裂缝对试件的不利影响从小到大依次为跨中位置<单个加载点位置<两加载点对称位置。 3)在加载过程中,位于跨中的初始裂缝在加载过程中基本沿径向发展,位于加载点位置的初始裂缝在加载过程中基本沿偏向跨中位置的直线发展。初始裂缝位置钢筋会限制初始裂缝宽度的发展,导致初始裂缝位置处钢筋完好的各试件在加载点之间出现若干条微裂纹,而初始裂缝处钢筋有效面积减小的各试件则仅在加载后期在初始裂缝周围出现了次生支微裂纹。 4)各试件最终均因受压区混凝土表层压溃剥落而破坏,破坏时初始裂缝在长度上基本与压溃区贯通,除轴力较大的工况外,其他工况初始裂缝CMOD均有较大程度的增长,且初始裂缝位置处钢筋有效面积减小的工况初始裂缝缝端张开位移远大于初始裂缝位置处钢筋完好的工况。 5)初始裂缝处钢筋完好工况的初始裂缝起裂荷载明显大于初始裂缝处钢筋有效面积减小的工况,轴力越大、偏心距越小,初始裂缝的起裂荷载越大,且正弯矩加载大于负弯矩加载。 限于试验条件和试验技术,本文采用初始损伤条件下盾构隧道衬砌管片足尺加载破坏试验尚存在一些不足,建议如下: 1)本文未考虑钢筋切割时所导致的初始裂缝深度变化的影响。在用切割方法模拟初始裂缝以及初始裂缝位置处钢筋有效面积减小时,钢筋有效面积减小试件与钢筋完好试件的初始裂缝深度相差1个钢筋直径。建议在后续的试验研究中采用其他方法来获得初始裂缝处钢筋有效面积的减小,如在预制试件时把相应位置处的钢筋截断。 2)增加轴力可改善初始裂缝对试件正常使用功能的不利影响,建议在实际工程中寻找能够增加运营地铁管片轴力的新方法、新工艺。 3)虽然初始裂缝对盾构隧道衬砌管片极限承载力的影响很小,但其所导致的大变形将影响地铁的正常使用功能,仍需要对其进行加固处理。另外,由于管片开裂后会加快初始裂缝位置处钢筋的锈蚀,导致钢筋有效面积的减小,进而大大降低管片承载力。因此,实际运营中的盾构隧道出现裂缝后,还应及时对裂缝位置处钢筋进行防锈蚀处理,以保证地铁运营的安全。 4)对于初始裂缝位置处钢筋完好的各工况,正弯矩加载时,初始裂缝的起裂荷载的弯矩在100~130 kN·m; 负弯矩加载时,其值约为230 kN·m。对于初始裂缝位置处钢筋有效面积减小60%的各工况来说,初始裂缝的起裂荷载的弯矩在57.60~67.20 kN·m,可作为相关数值模拟时的参考和对照。 [1] 闫治国, 彭益成, 丁文其, 等. 青草沙水源地原水工程输水隧道单层衬砌管片接头荷载试验研究[J]. 岩土工程学报, 2011, 33(9): 1385-1390. YAN Zhiguo, PENG Yicheng, DING Wenqi, et al. Load tests on segment joints of single lining structure of shield tunnel in Qingcaosha Water Conveyance Project [J]. Chinese Journal of Geotechnical Engineering, 2011, 33(9): 1385-1390. [2] 朱合华, 陶履彬. 盾构隧道衬砌结构受力分析的梁-弹簧系统模型[J]. 岩土力学, 1998, 19(2): 26-32. ZHU Hehua, Tao Lübin. Study of two beam-spring models for the numerical analysis of segments in shield tunnel [J]. Rock and Soil Mechanics, 1998, 19(2): 26-32. [3] 苏宗贤, 何川. 盾构隧道管片衬砌内力分析的壳-弹簧-接触模型及其应用[J]. 工程力学, 2007, 24(10): 131-136. SU Zongxian, HE Chuan. Shell-spring-contact model for shield tunnel segment lining analysis and its application [J]. Engineering Mechanics, 2007, 24(10): 131-136. [4] 武振国, 常翔, 叶飞. 盾构隧道结构设计模型综述[J]. 隧道建设, 2008, 28(2): 182-185. WU Zhenguo, CHANG Xiang, YE Fei. An overview on structural design models of shield tunnels [J]. Tunnel Construction, 2008, 28(2): 182-185. [5] 张冬梅, 樊振宇, 黄宏伟. 考虑接头力学特性的盾构隧道衬砌结构计算方法研究[J]. 岩土力学, 2010, 31(8): 2546-2552. ZHANG Dongmei, FAN Zhenyu, HUANG Hongwei. Calculation method of shield tunnel lining considering mechanical characteristics of joints [J]. Rock and Soil Mechanics, 2010, 31(8): 2546-2552. [6] 彭益成, 丁文其, 朱合华, 等. 盾构隧道衬砌结构的壳-接头模型研究[J]. 岩土工程学报, 2013, 35(10): 1823-1829. PENG Yicheng, DING Wenqi, ZHU Hehua, et al. Shell-joint model for lining structures of shield-driven tunnels [J]. Chinese Journal of Geotechnical Engineering, 2013, 35(10): 1823-1829. [7] 何川, 封坤, 杨雄. 南京长江隧道超大断面管片衬砌结构体的相似模型试验研究[J]. 岩石力学与工程学报, 2007, 26(11): 2260-2269. HE Chuan, FENG Kun, YANG Xiong. Model test on segment lining of Nanjing Yangtze River Tunnel with super-large cross-section [J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(11): 2260-2269. [8] 于宁, 白延辉, 朱合华. 盾构隧道预应力管片接头的模型试验研究[J]. 地下空间与工程学报,2009, 5(3): 439-444. YU Ning, BAI Yanhui, ZHU Hehua. Model experimental study of joints stiff of precast and prestressed concrete lining in shield tunnels [J]. Chinese Journal of Underground Space and Engineering, 2009, 5(3): 439-444. [9] 梁霄, 柳献, 陈健, 等. 扬州瘦西湖盾构隧道衬砌结构受力的现场试验研究[J]. 隧道建设, 2015, 35(7): 679-685. LIANG Xiao, LIU Xian, CHEN Jian, et al. Field experimental study of mechanics of segment structure of Slender West Lake shield-bored tunnel in Yangzhou [J]. Tunnel Construction, 2015, 35(7): 679-685. [10] 夏海平. 上海地铁盾构隧道纵缝接头的破坏试验及三维数值模型研究[D]. 上海: 同济大学, 2014. XIA Haiping. Research on bending test and 3D numerical model of longitudinal joint of shield tunnel of Shanghai Metro [D]. Shanghai: Tongji University, 2014. [11] 臧建波. 盾构隧道管片纵缝接头的加固试验与分析[D]. 广州: 华南理工大学, 2016. ZANG Jianbo. Experiments and analysis of strengthened longitudinal joints of shield tunnel lining [D]. Guangzhou: South China University of Technology, 2016. [12] 叶耀东, 朱合华, 王如路. 软土地铁运营隧道病害现状及成因分析[J]. 地下空间与工程学报, 2007, 3(1): 157-160. YE Yaodong, ZHU Hehua, WANG Rulu. Analysis of the current status of metro operating tunnel damage in soft ground and its causes [J]. Chinese Journal of Underground Space and Engineering, 2007, 3(1): 157-160. [13] 李春良, 王勇, 王旭. 不同病害情况下盾构隧道环向刚度的计算方法[J]. 隧道建设, 2013, 33(8): 645-649. LI Chunliang, WANG Yong, WANG Xu. Calculation methods of segment ring rigidity of shield-bored tunnels with different diseases [J].Tunnel Construction, 2013, 33(8): 645-649. [14] 季倩倩. 带裂缝的盾构隧道衬砌力学模型研究[J]. 地下空间与工程学报, 2009, 5(增刊2): 1480-1483. JI Qianqian. Study of mechanical model of shield tunnel lining structure with cracks [J]. Chinese Journal of Underground Space and Engineering, 2009, 5(S2): 1480-1483. [15] 徐世烺. 混凝土断裂力学[M]. 北京: 科学出版社, 2011. XU Shilang. Fracture mechanics of concrete [M]. Beijing: Science Press, 2011. [16] YANG B, SHIVA S. Crack growth with a part-through process zone in thin plates [J]. International Journal of Fracture, 2011, 168(2): 145-158. [17] ZHUANG Xiaoying, CAI Yongchang, AUGARDE C. A meshless sub-region radial point interpolation method for accurate calculation of crack tip fields [J]. Theoretical and Applied Fracture Mechanics, 2014, 69(2): 118-125. [18] 徐世烺,卜丹, 张秀芳. 不同尺寸楔入式紧凑拉伸试件双K断裂参数的试验测定[J]. 土木工程学报, 2008, 41(2): 70-76. XU Shilang, BU Dan, ZHANG Xiufang. A study of double-K fracture parameters by using wedge-splitting test on compact tension specimens of various sizes [J]. China Civil Engineering Journal, 2008, 41 (2): 70-76. Experimental Research on Mechanical Behaviors of Shield Tunnel Lining Segment under Condition of Initial Damage YAN Pengfei1, 2, CAI Yongchang1, 2 (1.DepartmentofGeotechnicalEngineering,TongjiUniversity,Shanghai200092,China; 2.KeyLaboratoryofGeotechnicalandUndergroundEngineeringofMinistryofEducation,TongjiUniversity,Shanghai200092,China) The full-scale tests are carried out on 6 groups of shield tunnel lining segment with initial damage so as to learn the influence of initial damage on mechanical properties of shield tunnel lining segment. And then the failure process, failure mode, ultimate bearing capacity, deformation law and propagation mechanism of initial crack of specimens are studied and analyzed considering the influence of the position of initial damage and the decrease of the effective area of steel bars around initial damage. The testing results show that: 1) The initial damage has little influence on the ultimate bearing capacity of shield tunnel lining segment; but it has a significant influence on its normal function. 2) The decrease of effective area of steel bars around initial damage not only affects the normal function of shield tunnel lining segment but also affects ultimate bearing capacity significantly (reduction). 3) The influence of initial damage on shield tunnel lining segment can be reduced by increasing the axial force. 4) The influence of initial damage at loading point is more obvious than that at mid-span section. 5) The crack propagation path is nearly a line that grows radially or toward to the mid-span section. The related research results can provide reference for establishing the health assessment and predicting theory of the shield tunnel structure during its long-time service, as well as for further conducting the numerical simulation and the ultimate bearing capacity analysis of shield tunnel with damage and defects. shield tunnel; initial damage; full-scale test; effective area of steel bars; ultimate bearing capacity; deformation; crack propagation 2016-11-21; 2017-02-17 国家重点基础研究发展计划(“973”计划)项目(2011CB013800) 闫鹏飞(1991—),男,河南柘城人,同济大学建筑与土木工程专业在读硕士,主要研究方向为隧道及地下建筑工程。E-mail: 2014ypf@tongji.edu.cn。 10.3973/j.issn.1672-741X.2017.07.007 U 451 A 1672-741X(2017)07-0822-10

4 结论与建议