超临界二氧化碳无水染色工程化技术研究

2017-07-31朱进梅中国纺织科学研究院北京中丽制机工程技术有限公司北京100025

朱进梅(中国纺织科学研究院北京中丽制机工程技术有限公司, 北京 100025)

超临界二氧化碳无水染色工程化技术研究

朱进梅(中国纺织科学研究院北京中丽制机工程技术有限公司, 北京 100025)

本文以中国纺织科学研究院与大连工业大学等单位共同研发的“1000L复式超临界二氧化碳无水染色工程化技术研究”开发项目为例,介绍了该项目的染色工艺及设备,指出了超临界二氧化碳无水染色技术产业化进程中需要解决的问题。

超临界二氧化碳;无水染色;工程化

1 引言

近几年来,我国在超临界二氧化碳无水染色技术上已经取得了显著的成果,但是随着环保要求的日益严厉,“十三五”纺织工业绿色发展提出,要解决印染行业的环保瓶颈,原液着色、超临界二氧化碳无水染色等技术拥有广阔空间,同时也亟待完成大规模产业化应用。

为了实现超临界二氧化碳无水染色工程化技术的开发,中国纺织科学研究院与大连工业大学等单位共同研发建设了科技项目——“1000L复式超临界二氧化碳无水染色”,该项目是产学研用相结合的典型,将会促使染整技术的发展进入全新领域,给无水染色技术注入新的活力。

2 超临界二氧化碳无水染色技术

2.1 超临界二氧化碳流体的性质及优点

⑴ 二氧化碳既不能燃烧,也不支持燃烧,无毒,价钱低,使用起来比较安全,对空气也不会造成污染。

(2)二氧化碳分子结构对称,极性小,是一种溶解能力强的溶剂,根据相似相溶的原理,二氧化碳可以作为有机反应的溶剂,也可作萃取剂,通过调节温度和压力,能控制二氧化碳流体的溶解性分离出不同态的有机物。

(3)二氧化碳能适用于多种反应条件,既可以作反应剂,也可以作萃取剂。

(4)二氧化碳不但为反应提供了惰性环境,而且可以循环使用,节约能源和资源。

(5)二氧化碳本身也可以作为反应物,直接参与聚合等反应[1]。

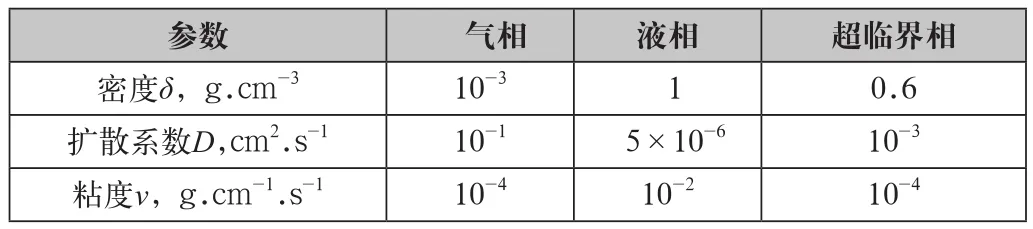

表1 各种状态下二氧化碳的性质

由上表可看出,从扩散系数来看,超临界二氧化碳比液态大数百倍,说明向固体基质中的渗透超临界状态比液体快得多,超临界的密度又接近于液态时的密度,所以溶解性比较好。当二氧化碳的温度≥31.05℃,压力≥7.53MPa的时候,会达到超临界状态,在超临界范围内的物质既不是气体,也不是液体,兼具气体和液体的双重特性。而水的临界温度是374.15℃,临界压力为22.13MPa,所以与水相比,应用二氧化碳的超临界技术要容易得多。

2.2 1000L复式超临界二氧化碳无水染色工艺

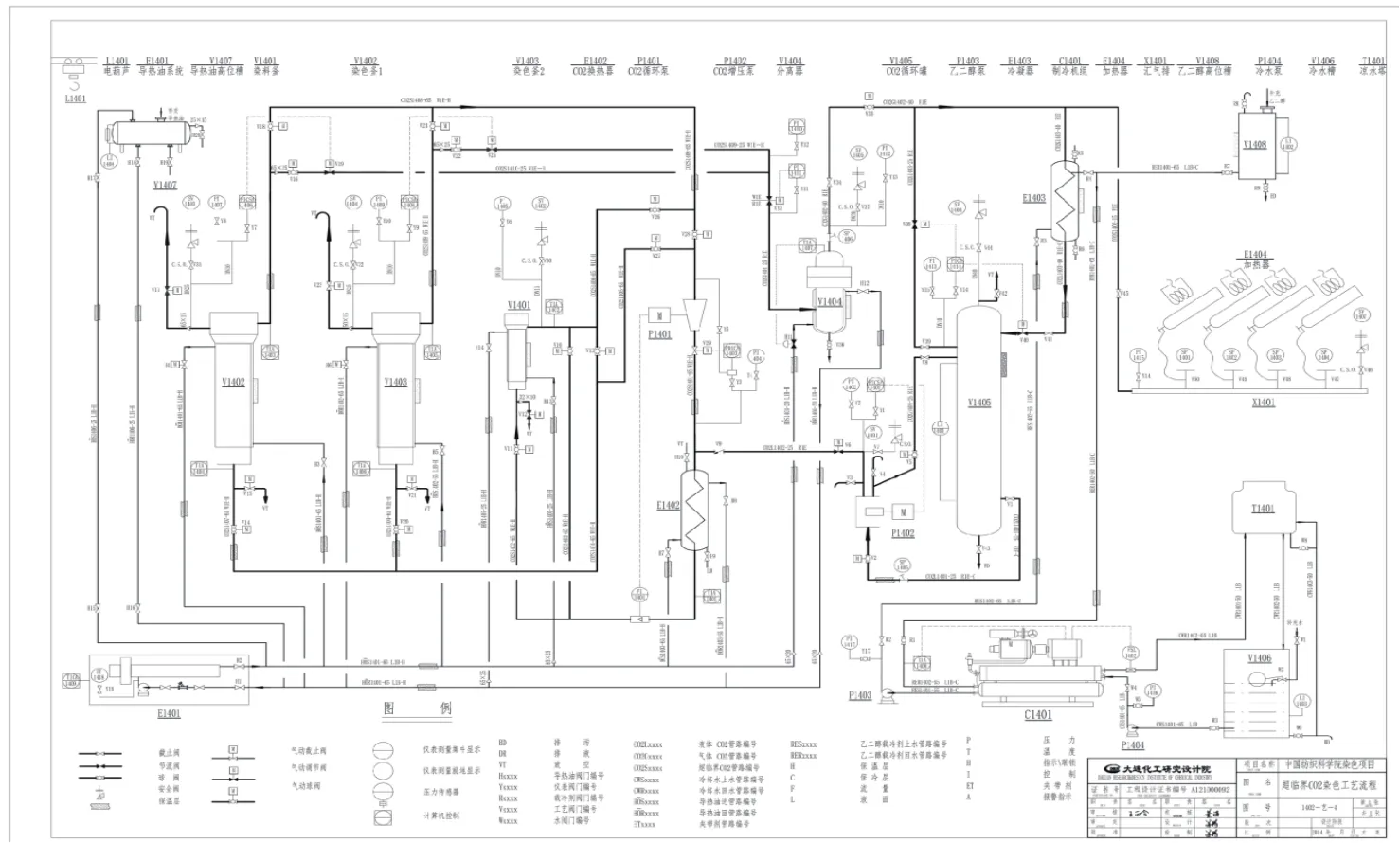

整个工作流程主要由二氧化碳循环泵、分离器、冷凝器、高压泵、染色釜、染料釜等组成,其中染色釜和染料釜均为高压釜。在染色釜内设置有搅拌器,根据需要同时配有不锈钢染色经轴和染色器皿。正常染色时,将织物卷绕在染色经轴上,放入染色釜,并装在搅拌轴周围。将染料放置在染料釜底,然后将容器关闭。接通设备后,超临界二氧化碳通过循环泵、增压泵进入染色釜,并且作为载体携带染料进入染色釜,然后将系统加热到染色温度,当达到恒定温度时,将高压染色釜加压到工作压力,然后在恒定不变的温度和压力条件下进行搅拌。二氧化碳在整个染色过程中,不断地反复循环通过高压釜,然后经减压阀减压变为气体后,通入大气或回收使用。待染色完成后,将染色釜转为常压,便可取出干燥的染色布样。

2.3 超临界二氧化碳无水染色设备

中国纺织科学研究院与大连工业大学等共同研发的1000L复式超临界二氧化碳无水染色工艺设备,采用了大流量内循环系统,其主要由染色系统、制冷系统、供热系统、仪表系统、二氧化碳存贮系统、二氧化碳分离回收系统、加压系统、安全保护系统与辅助系统。其染色釜具有内染和外染的功能,染色系统具有快开联锁安全保护功能。主要系统组成如下:

反应釜:纤维织物染色与整理的关键部件,具有联锁快开结构,采用自动化开关机构,满足了单元快速操作的需要。内部设计易于装卸的纤维架,可满足纤维的染色要求。

高压泵:采用柱塞泵,设计压力40MPa,配有变频控制系统。

CO2循环泵:通过变频系统可调节循环泵流量;设计压力为40MPa(耐压),压头1.6MPa。

制冷机组:采用氟里昂制冷机组,保证CO2及时液化。

分离器:设计压力16MPa,设有快开结构,方便回收固体助剂。

冷凝器:设计压力16MPa,作用是使CO2液化。

该装置的控制系统包括压力的自动控制、温度的自动控制、流量的自动控制,安全联锁系统自动监测控制、阀门开关的自动控制等。全套装置采用手动仪表控制和计算机自动控制双系统,全套控制系统采用PLC控制方式。主管道的阀门可采用自动控制阀门,由自动控制系统完成操作,降低劳动强度。

3 超临界二氧化碳无水染色工程化技术研究进程

图1 1000L复式超临界二氧化碳无水染色工艺流程图

大连工业大学与中国纺织科学研究院等共同研发的第四代设备,“1000L复式超临界二氧化碳无水染色设备”,目前,该项目已进入中试线阶段,在散纤维、线、筒子纱和坯布染色方面具备了产业化条件,可满足小批量、多品种的生产要求。经过大量的实验,得出下列结论。80%条件下,芳纶1313纤维可以获得最大的染色牢度。染色芳纶1313纤维具有优良的染色牢度,其中耐水洗牢度为4~5级,耐摩擦牢度为5级,日晒色牢度也可以达到4级以上[2]。随着系统温度与压力的逐渐提高,可以增加芳纶1313纤维表观不均匀度与纤维润湿性;并且在染色过程中,芳纶纤维大分子链段可以发生重排和重结晶,从而改善了纤维的热性能,且未对纤维的机械性能造成损伤。

3.4 棉纤维

利用活性分散红染料在80℃、23MPa、2h超临界二氧化碳条件下染色,随后在140℃、6MPa、1h条件

3.1 涤纶纤维

当温度为120℃、压力为23MPa、时间为40min、染料与纤维质量比4%时,涤纶纤维可以取得较好的染色效果,且染色后的纤维耐水洗牢度、耐摩擦牢度均可达到4~5级。

3.2 锦纶66

超临界二氧化碳条件下使用乙烯砜型活性分散染料,上染锦纶66的优化工艺为:温度为120℃、压力为17.5~31.5MPa。

3.3 芳纶

当温度为140℃、压力为30MPa、时间为70min、染料用量为4.5%、二氧化碳流量50g/min、载体用量为下进行固色,可以取得较好的固色效果。

3.5 羊毛纤维

采用乙烯基型分散染料和二氯三嗪型分散染料,在112℃、23MPa、2h条件下进行超临界二氧化碳流体染色。结果表明,随着染色温度和压力的增大,羊毛纤维的K/S值也逐渐增大;且染色前经过水浸湿后,使用二氯三嗪分散染料染色2h后,羊毛纤维的固色率达到79%。

4 结语

超临界二氧化碳无水染色工程化技术的开发,充分体现了清洁化、绿色化、环保化的现代工业加工理念,此项技术对于我国环保事业的发展,解决资源危机和能源危机,提高人们的生活质量方面,具有长远的经济效益、生态效益和社会效益。但到目前为止,要想从真正意义上实现超临界二氧化碳无水染色技术的产业化,还需开展以下研究工作:

(1)在现有基础上,利用功能性高分子材料或功能性天然材料,研究纤维织物的特种功能整理技术,开发抗紫外线、抗菌防臭、拒水拒油等功能面料。

(2)研究设备清洗技术,染料及注剂清除不彻底,残留在釜体及管路中,会严重影响染色均匀性,而提高染色与整理过程的重现性和匀染性,是产业化生产的质量保障。

(3)开展多组分纤维材料超临界流体染整技术基础研究工作,有效保证超临界二氧化碳无水染色技术的产业化。

[1]张庆富,杨文芳.超临界CO2的应用技术及发展现状[J].毛纺科技,2011,39(8):49.

[2]张娟,郑环达,郑来久.超临界二氧化碳染色工艺技术研究进展[J].染料与染色,2015,52(4):26.