玉米粒群批量整列系统参数优化与试验

2017-07-31权龙哲奚德君王建宇王洪飞

权龙哲 奚德君 王建宇 陈 词 王洪飞

(东北农业大学工程学院,哈尔滨150030)

玉米粒群批量整列系统参数优化与试验

权龙哲 奚德君 王建宇 陈 词 王洪飞

(东北农业大学工程学院,哈尔滨150030)

为提高玉米分选机械化水平,针对传统玉米分选机器存在籽粒难以实现批量整列的问题,设计了一种能够高效批量整列的机械装置。阐述了该批量整列装置主要结构、工作原理和相关结构参数;对该装置关键部件进行结构设计,分析振幅差异式电磁振动系统和批量整列轨道的性能特点;对该装置的批量整列性能进行EDEM虚拟仿真试验,以轨道弧形区域圆心角、楔形挡板夹角、轨道宽度为试验因素,批量整列性能为试验指标进行虚拟正交试验,分析相关因素对批量整列性能参数的影响,获得合理参数组合为:轨道宽度为15.4 mm,弧形区域圆心角为45°,楔形挡板夹角为110°。台架试验验证结果表明:电磁振动系统振幅为1.5mm,频率为52 Hz,振动方向角为28°,安装倾角为0°,附加质量为0.3 kg,一侧板弹簧调至87°,另一侧板弹簧调至35°,安装配重片处轨道振幅为1mm时,批量整列合格指数为83.1%,粘连卡止指数为10.4%,滞后指数为6.5%,批量整列性能良好,批量整列系统性能满足玉米籽粒分选器性能要求。

玉米籽粒;分选;批量整列;TRIZ理论;EDEM

引言

玉米籽粒分选是玉米生产的重要环节,实现机械化分选并不断提高其机械化水平是实现玉米精种、高产的必经之路。玉米籽粒批量整列机械系统的性能直接影响玉米分选效率,设计高效、可靠的玉米籽粒批量整列机械系统有利于提高玉米产量。

采用视觉技术对玉米籽粒进行分选取得了长足进步[1-2],刘长青等[3]研究了玉米种粒动态检测算法,对玉米籽粒进行重复种粒判断、种粒合格性检测和胚芽朝向判断;张俊雄等[4]研究了一种玉米单倍体种子胚部特征提取及动态识别方法,采用一种基于B通道平均像素值的胚部特征提取方法;王侨等[5]以玉米种穗为对象,研究适合定向播种的玉米种穗图像精选方法。上述视觉选别系统均需要依赖高效、可靠的批量整列机械平台,才能有效地完成玉米籽粒的分选,相关研究人员针对提高玉米分选机械化问题已进行了广泛研究[6-9]。米双山等[10]针对前人建立的双绕线圈滚筒电磁场模型的不足之处,建立了介电式种子分选机电磁场;宋鹏等[11]设计了动态玉米籽粒品质检测分级系统;王应彪等[12]根据振动送料原理,提出了一种实现玉米籽粒定向排列输送的方法;赵学观等[13]设计了玉米籽粒吸附摆放机构,该机构是实现定向播种的方法之一。其中应用TRIZ理论解决机构设计等基础问题已经较为普遍[14-18]。

由上述相关研究可知,大多数研究人员针对玉米籽粒的品质检测及分选算法进行研究,部分学者对玉米分选机机构进行设计,其中,缺少玉米籽粒批量整列的机械系统设计。因此本文拟采用TRIZ创新理论,对玉米籽粒批量整列机构进行创新设计,以振动场中的籽粒为研究对象,建立其动力学模型,解析最佳玉米籽粒批量整列系统的结构参数组合,运用离散元软件EDEM与台架试验验证批量整列性能。

1 振幅差异式电磁振动系统模式分析

基于机器视觉技术的玉米籽粒自动选别功能是实现玉米籽粒批量整列的前提,该整列系统的有效工作需依靠可靠的能源动力系统,因此,首先构建振幅差异式电磁振动系统,进行动力模式分析,应用TRIZ创新理论辅助创建具有相应功能的技术系统,并实现技术系统的改进与优化[19-24]。

1.1 基于TRIZ理论的动力系统分析

玉米籽粒批量整列过程的本质是将喂料口处堆叠的玉米粒群整列成单行、单层和有一定间隔的籽粒流的过程,为智能识别系统甄选优质籽粒打下良好基础,输送过程应稳定快速地整列更多的籽粒,同时损耗较少的能源动力。对于玉米籽粒而言,采用振动力场作用方式实施整列输送是一种比较理想的方法,通过电磁振动式轨道输送玉米籽粒,有利于消除玉米籽粒之间堆叠、侧滑等问题。该方案较易实现玉米籽粒单行、单层、有间隔流动的效果且消耗较少的能源动力。因此采用电磁振动式轨道系统对玉米粒群进行批量整列,实现玉米籽粒背景不动而籽粒流动的效果。

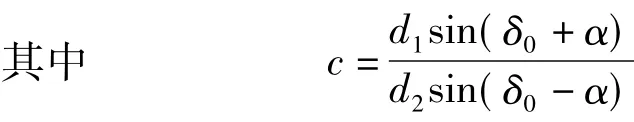

通过上述模型的分析,搭建电磁振动式轨道系统,该系统工作过程中,应将喂料口处堆积的玉米粒群快速振动整列开来,又应将玉米籽粒平稳、快速地输送至机器视觉系统处,这就要求同一电磁振动系统作用下,且在同一轨道两端,产生不同的振幅来实现玉米籽粒的两种运动状态,即振幅差异式电磁振动输送系统。同一物理参数(振幅),由于系统性能的要求不同,使得该参数的优化方向出现了矛盾,此问题属几何类物理参数冲突。运用空间分离原理对前端轨道的结构进行改进,将分别处于轨道前后端互为平行的板弹簧进行“分离”,即调整处于机器视觉系统下的板弹簧倾斜角度,完成降低此处振幅的要求,如图1中红色圆圈所示,为进一步有效降低视觉系统下方输送轨道的振幅,通过安装配重片来抵消轨道前端垂直方向的力,使轨道前端籽粒能够平稳运动,如图1中蓝色圆圈所示。

图1 运用空间分离原理改进后的电磁振动系统Fig.1 Improved electromagnetic vibration system based on space separation principle

1.2 系统动力学分析

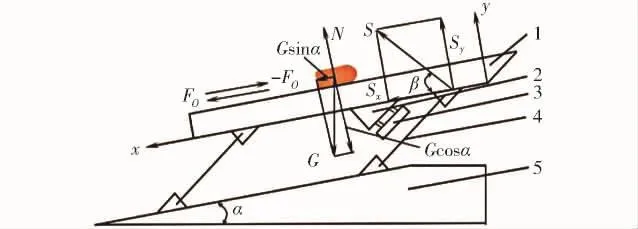

经上述功能分析可知,该振动输送轨道两端上的玉米籽粒至少有2种运动状态:喂料口处的籽粒实现抛掷运动,视觉系统处的籽粒实现正向滑行运动,构建电磁振动平台中籽粒的力学模型[25],如图2所示,对籽粒运动状态进行系统理论分析,进而确定系统的最佳参数组合、两端板弹簧的安装倾角及配重质量。

通过玉米籽粒在振动场中的力学模型分析,籽粒随振动输送轨道一同运动的阶段,籽粒的位移、速度及加速度与轨道是一致的,所以轨道对籽粒作用的正压力N为

图2 电磁振动系统中玉米籽粒的力学模型Fig.2 Mechanicalmodel of corn seed in electromagnetic vibration system

式中 α——安装倾角,(°)

β——振动方向角,(°)

t——运动时间,s

m——玉米籽粒质量,kg

ω——轨道振动的角频率,rad/s

A——振动幅度,mm

籽粒产生抛掷运动的条件是籽粒受到的正压力为零,且在开始出现抛掷运动的瞬时相对加速度为零,由式(1)得

式中

φd——抛始角,即抛掷运动开始的瞬时相位角,(°)

K——机械振动强度

D——抛掷指数

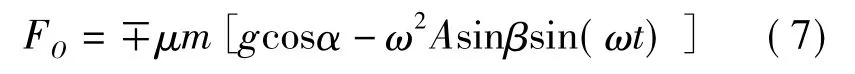

当抛掷指数D>1时,式(4)的φd有解,籽粒可出现抛掷运动;当D<1时,φd无解,籽粒不能出现抛掷运动。为使籽粒出现抛掷运动,抛掷指数D不得小于1。在籽粒与轨道保持接触的情况下,籽粒与轨道之间的摩擦力FO为

式中 μ——籽粒与工作平面间的摩擦因数籽粒在轨道y方向的运动方程为

φ——籽粒正向滑行的瞬时相位角,(°)

G——籽粒重力,N

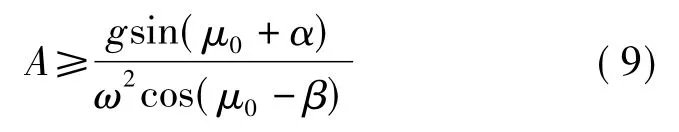

式(9)表示了产生正向滑行的条件与轨道振幅的关系。

式中 A+——临界振幅,mm μ0——摩擦角

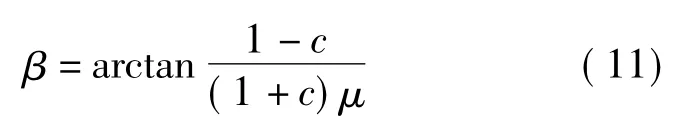

大于该临界振幅时籽粒产生滑行,而小于该数值时不可能产生滑行。该系统广义上类似于电磁振动输送机,振动输送机槽体的安装倾角通常为0°[25],且本文对籽粒的平稳输送和批量整列进行研究,安装倾角不易过大,因此本研究选取安装倾角为0°;当频率比取0.95时,试验台系统的工作点位于亚共振区,其振动效果最好[26],因此,激振频率取52 Hz;玉米籽粒与橡胶板的摩擦因数μ为0.65时,摩擦角δ0为33.21°,取反向滑行指数d1≈1,正向滑行指数d2为2~3,振动方向角的计算公式为[25]

式中c为常数,通过计算得到振动方向角β≈28°。已知安装倾角及振动方向角,代入式(10)计算得出临界振幅为1mm。在同一电磁振动系统的条件下,改变轨道两端的振幅,籽粒就会产生相应的运动方式。引入调谐值Z,增大调谐值,可减小该端系统的振幅,又知减小系统固有频率可增大调谐值。振动的固有频率与初始条件无关,而仅与系统的固有特性有关(如质量、形状、材质等),在满足技术要求的情况下,分析得出以下几种方案:附加质量法、改变尺寸法和降低硬度法,采用这3种方案搭建系统,如图3所示。

图3 输送平台的调试Fig.3 Commissioning of transport platform

1.3 系统参数优化试验

通过电磁振动系统力学模型的分析,获得了玉米籽粒正向滑行运动状态的临界条件,在此临界条件下,容易解决振幅差异式电磁振动系统中振幅的优化方向的矛盾性,对改进后的振幅差异式电磁振动系统进行预试验,得到电磁振动系统最佳参数组合:振幅为1.5 mm,频率为52 Hz,振动方向角为28°,安装倾角为0°。通过希玛AS63A型数字测振仪(株洲市测绘仪器仪表公司,其位移测量范围为0.001~1.999 mm)、SDVC31型数字调频振动送料控制器(深圳市世科达机电有限公司,输出频率范围为40.0~400.0 Hz)等仪器对批量整列轨道实时检测,进行系统调试试验,结果表明:系统处于最佳参数组合条件下,一侧板弹簧调至87°,另一侧板弹簧调制35°、配重片质量加至0.3 kg时,经测定,安装配重端轨道的振幅为1mm,此时籽粒产生正向滑行运动,振幅差异式电磁振动系统可实现预期效果,如图3所示。

2 批量整列输送轨道设计

玉米粒群批量整列系统是一个多功能、复合型系统,可能会出现多个功能单元受到同一物理参数控制和影响的情况,即发生矛盾冲突[27-29]。因此文中拟借助“冲突解决原理”化解分选系统中可能出现的物理矛盾和技术冲突,辅助完成系统创新设计。

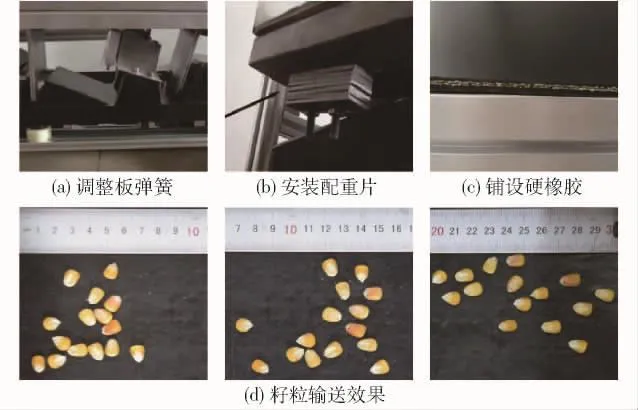

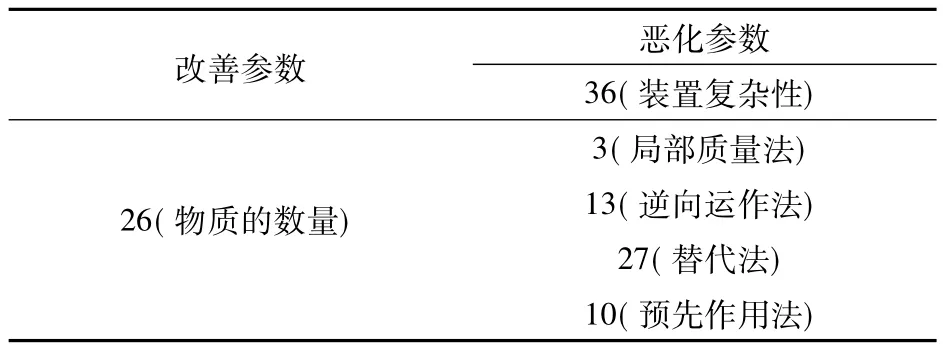

2.1 基于TRIZ理论的轨道设计

若玉米粒群批量整列系统采用直线式轨道,因其结构简单,籽粒易发生拥堵、粘连、重叠等现象。将上述矛盾冲突问题归纳为:改善的参数为物质的数量(籽粒有一定间隔的流动),恶化的参数为装置复杂性,在矛盾冲突矩阵中截取适合于本问题的子矩阵,如表1所示。

表1 输送轨道的矛盾冲突矩阵1Tab.1 Con flictmatrix 1 of conveying track

对表1中发明原理进行分析筛选,可利用的发明原则有:13(逆向运作法),将批量整列轨道入口设计成楔形轨道分流器,如图4所示,即一个进料口为两个输送轨道提供籽粒,较好地实现籽粒间有间隔流动的功能,预防剔除装置执行失误等问题。

通过楔形分流器的作用,大部分籽粒完成了有一定间隔进入单轨道,但仍存在并排、重叠的籽粒,若解决此问题,需增大轨道激振力或振幅,但其必然消耗大量的能源动力,将上述矛盾冲突问题归纳为:力与能量损失之间的技术矛盾,其改善的参数为力,恶化的参数为能量损失,由矛盾矩阵表查得适合于本问题的子矩阵如表2所示。

图4 楔形轨道分流器示意图Fig.4 Schematic diagram ofwedge track shunt

表2 输送轨道的矛盾冲突矩阵2Tab.2 Conflictmatrix 2 of conveying track

经过全面分析本文采用发明原理14(曲线、曲面化法),将原有的直线轨道进行曲线化,设计成有一段或者多段弧形区域的轨道,如图5所示,两粘连籽粒经过弧形区域后,产生不同加速度,完成分离。

图5 弧形区域整体轨道示意图Fig.5 Sketchmap ofwhole track in arc region

2.2 粒间分离基本原理及方法

图6 楔形轨道分流器中籽粒受力分析Fig.6 Force analysis of grain wedge track by shunt

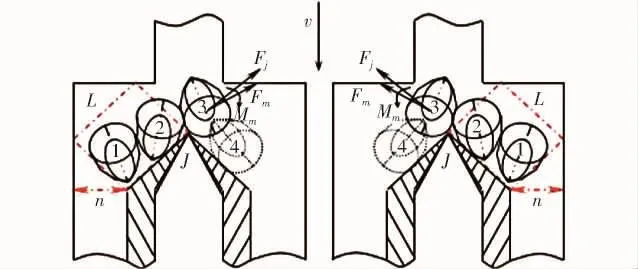

在振幅差异式电磁振动系统下,同一轨道上的籽粒发生滑行、抛掷2种运动,籽粒运动过程中会出现粘连,这样机器视觉系统难以判别,针对此问题,通过楔形轨道分流器及“S型”曲线输送轨道对玉米籽粒整列,完成粒间分离,实现籽粒有一定间隔的流动。因此构建楔形轨道分流器及“S型”曲线输送轨道的动力学模型,通过理论建模及EDEM软件虚拟仿真确定楔形轨道分流器及“S型”曲线输送轨道的具体结构尺寸,有效地完成粒间分离功能。如图6所示,楔形轨道分流器可将一列籽粒分流成两列,部分实现了粒群有一定间隔的流动,为后续“S”型轨道进一步完成粘连籽粒的分离做准备。图中1、2、3、4为玉米籽粒;J为挡板尖点;L为楔形挡板长度,mm;n为轨道宽度,mm;Fj为挡板尖点对籽粒的作用力,N;Fm为籽粒与籽粒间作用力,N;Mm为Fj质心偏移产生的力矩,N·m;v为籽粒运动速度,mm/s。

由图6可以看出,当左侧或右侧分流轨道中红色矩形框内有多个籽粒堆积时,这些籽粒的运动会减慢或暂时停滞,处于楔形轨道分流器入口的籽粒3以正常的速度前进,将会受到籽粒2对其产生的作用力Fm及力矩Mm,同时受到尖点J的支持力Fj,其合力作用使得籽粒3运动到另一轨道,从而实现粒间分离。为保证玉米粒群批量整列系统的正常输送速度,楔形轨道分流器红色矩形框内籽粒的缓慢运动或暂时停滞运动的时间应尽量小,红色矩形框的面积制约着籽粒前行速度及粒间分离效果,因此,需确定合理的楔形挡板长度L(红色矩形框边长)、楔形挡板尖点J位置、轨道宽度n及楔形挡板夹角δ。如图7所示。

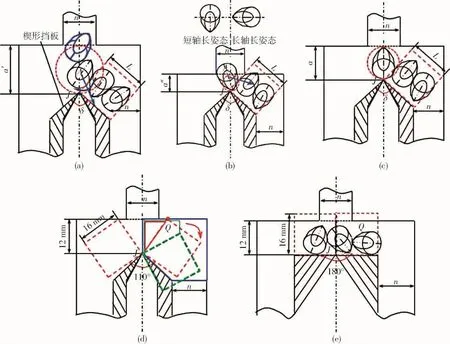

图7 楔形轨道分流器设计参数确定方案Fig.7 Design schemes for design parameters ofwedge track shunt

由图7a、7b可知,楔形挡板尖点J相对分流器入口的距离a大于或小于玉米籽粒长轴长度时,这两种a值均以不同形式的反作用影响着籽粒的分离效果,进而阻碍籽粒分流。如图7c所示,当距离a等于籽粒长轴长度,降低了籽粒A与待进入分流器的籽粒、分流器入口壁间的干涉,籽粒理论上会被逐一分流到另一侧轨道,使得楔形分流器快速、有序、可靠的整列和分流籽粒,已知籽粒外形尺寸(长、宽、厚)分别在[7.8 mm,12.0 mm]、[6.0 mm,8.2mm]、[4.0mm,4.3mm]区间内,本文选取a值为12mm;由上述分流基本原理可知,红色矩形框是以楔形挡板长度为边长的正方形框,在红色矩形框内堆积的籽粒个数既影响着分流的效果,又影响着籽粒输送的速度和效率,当红色矩形框中有2个籽粒时,既满足了产生堆积所需的最少籽粒数,又达到了对籽粒输送速度和效率的最小影响率,由于玉米籽粒形状不规则,矩形框中包含2个籽粒时,其面积约为籽粒上表面或下表面的2.5倍,已知籽粒的平均表面积约为98.4 mm2,红色矩形框的面积为246.1mm2,因此,楔形挡板的长度L为15.7mm,圆整为16mm;由图7d可知,楔形挡板夹角δ为110°时,红色矩形框与分流器边界有且只有一个交点,此时分流器入口空间为红色三角形区域,如图7e所示,楔形挡板夹角为180°时,籽粒向前输送过程中会与楔形挡板发生碰撞,严重影响籽粒批量整列速度与效率,挡板夹角小于110°时,分流器入口空间增大为绿色梯形区域,籽粒不易产生堆积和短暂停滞的运动状态,进而分流器难以完成分流的功能,因此,楔形挡板夹角的合理化参数范围为:110°≤δ<180°。

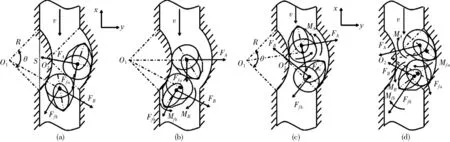

轨道中玉米粒群运动复杂,多籽粒运动形式可简化为2个籽粒之间的相互作用形式,且“S型”曲线输送轨道功能是将籽粒两两分离开来,因此,本研究以相互粘连的2个籽粒为研究对象,针对4种作用形式分别进行受力分析,如图8所示。图中O1为曲线轨道左侧壁圆心;O2为曲线轨道右侧壁圆心;R为曲线轨道半径,mm;θ为曲线轨道圆心角,(°); FA、Ffa分别为籽粒A受到的作用力和摩擦力,N;MA为籽粒A受到的力矩,;FB、Ffb分别为籽粒B受到的作用力和摩擦力,N;MB为籽粒B受到的力矩,。

图8 “S型”曲线轨道中籽粒受力分析Fig.8 Force analyses of grain in“S”curve track

2个粘连籽粒处于相同振动输送环境中,受到的作用力不尽相同,为探究籽粒在“S”型曲线轨道中运动状态的改变情况,通过观察发现籽粒均在脱离曲线轨道时发生粒间分离现象。拟作固定弦长S,圆心角为θ,半径为R的圆弧单轨道,籽粒碰撞轨道瞬间受到轨道对其作用的支持力F和摩擦力Ff,将其平移后作用在籽粒质心处,产生附加力偶M。相互粘连的籽粒进入曲线轨道时,具有相同速度和加速度,籽粒在轨道中未实现粒间分离,仍以粘连的状态前行。如图8所示,当籽粒以4种姿态脱离轨道时,在前面的籽粒B脱离轨道后发生的路程为直线,仍在轨道中的籽粒A发生的路程为弧线,在相同时间、速度的条件下,籽粒B运动位移大于籽粒A位移,2个粘连籽粒完成了粒间分离。因此,在楔形轨道分流器与“S型”曲线轨道共同作用下,籽粒能够完成粒间分离且有一定间隔的流动。

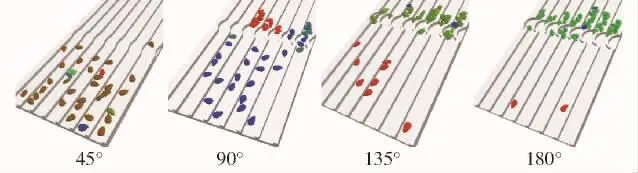

由“S型”曲线轨道的粒间分离基本原理可知,曲线轨道作用的是使2个籽粒完成粒间分离,因此,选取曲线的弦长S为1个籽粒长轴长度的2倍,且1个籽粒长轴的最大值为12 mm,确定弦长 S为24mm,因此,改变曲线圆心角θ,半径R也随之改变,圆心角的范围为0°~180°,选取其中具有力学分类特性的45°、90°、135°、180°圆心角,采用EDEM软件对这4个不同圆心角的“S型”曲线轨道进行虚拟仿真预试验,确定圆心角θ合理的参数范围。

3 基于EDEM虚拟仿真的玉米籽粒批量整列系统结构分析

通过上述批量整列系统基本原理的分析,该系统能够完成粒间分离功能,为进一步确定系统具体参数,采用EDEM虚拟仿真软件对系统进行结构分析。

3.1 几何模型建立

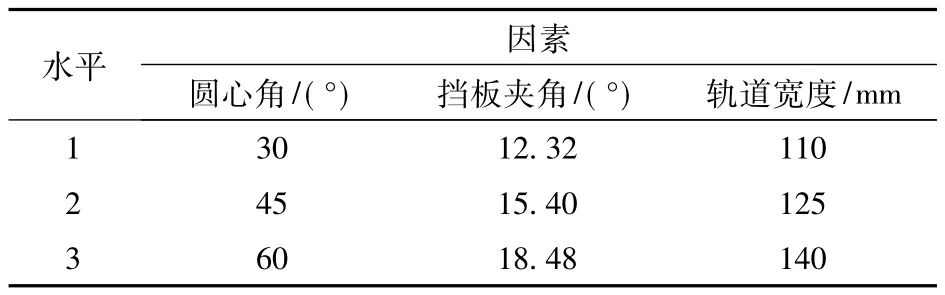

通过上述批量整列轨道基本原理及方法的分析,楔形挡板夹角范围为110°~140°,曲线轨道圆心角分别为45°、90°、135°、180°;根据籽粒外形尺寸,选取轨道宽度范围为12.32~18.48mm。

为便于仿真模拟及计算,将与玉米籽粒运动过程中接触无关的部件去除,应用三维制图软件Pro/E对批量整列输送轨道进行实体建模,将上述合理范围内的不同尺寸轨道设计在同一输送平台,对照试验便于数据统计,以.igs格式导入EDEM软件中,运用C语言对弹性函数进行编译,通过EDEM软件的应用编程接口(Application programming interface,API)完成弹力加载[30-32],使得输送轨道橡胶板与底部钢板更加贴合。根据文献设置轨道底部材料和楔形轨道分流器及曲线形轨道材料为普通橡胶板,其泊松比为0.47,剪切模量为3.5×106Pa,密度为1 500 kg/m3,底部钢板的泊松比为0.3,剪切模量为7×1010Pa,密度为7 800 kg/m3。

3.2 玉米籽粒离散模型的建立

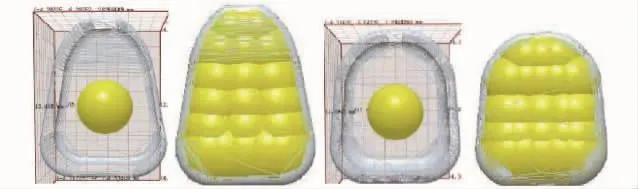

本文选取大马齿型和半马齿型玉米籽粒为研究对象,通过人工分级清选处理,选取优质的籽粒,随机抽取各品种1 000颗籽粒进行测量,试验结果为:籽粒外形尺寸(长、宽、厚)分别在[7.8 mm,12.0mm]、[6.0 mm,8.2 mm]、[4.0 mm,4.3 mm]区间内。在EDEM软件中通过多球面组合的方式进行填充,模拟籽粒状态如图9所示。设置籽粒模型的泊松比为0.4,剪切模量为1.37×108Pa,密度为1 154 kg/m3。

3.3 虚拟仿真与分析

运用EDEM软件进行玉米籽粒批量整列系统性能虚拟试验,分析输送过程中不同的轨道对粒间分离效果不同的主要原因,研究楔形分流器挡板夹角、曲线轨道的圆心角、轨道宽度对粒间分离性能的影响,为其关键部件的优化设计提供参考。首先,以45°、90°、135°、180°圆心角的曲线轨道分别进行仿真预试验,结果如图10所示,圆心角为90°、135°、180°的曲线轨道籽粒粘连滞后现象较严重,根据仿真结果确定合理圆心角为45°,因此,选取30°、45°、60°3个水平进行批量整列性能虚拟试验。

图9 玉米籽粒EDEM模型Fig.9 Maize grain EDEM model

图10 EDEM虚拟仿真预试验结果Fig.10 Preliminary test result of EDEM virtual simulation

根据实际工况下的系统参数组合,设置EDEM软件相对应的参数,本研究选取三因素三水平的正交虚拟仿真试验,设置相同9组颗粒工厂,确保每个轨道有相同数量的玉米籽粒,在楔形分流器末端和“S型”轨道弧形区域前端、末端设置网格单元体,以便对试验指标进行计算。

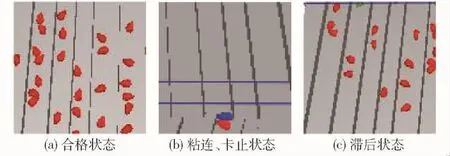

在仿真过程中,籽粒出现有一定间隔的快速流动、粘连、滞后3种运动状态。图11a表示籽粒经过轨道批量整列后形成有一定间隔的籽粒流;图11b表示籽粒粘连状态,宽为12.32 mm的轨道出现籽粒粘连现象较严重,因轨道宽度较小;图11c表示籽粒滞后状态,圆心角为60°的轨道出现籽粒滞后现象较多,由于弧形轨道弯曲弧度过大,路程变大,即相同时间部分籽粒的运动位移落后于另一部分籽粒。

图11 EDEM虚拟仿真试验结果Fig.11 Test results of EDEM virtual simulation

粘连指数D和滞后指数M为辅助分析指标,其计算公式为

式中 N——理论籽粒数

n1——粘连籽粒数

n2——运动位移滞后籽粒数

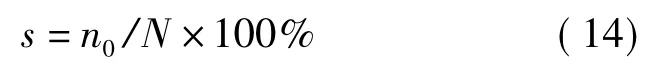

以合格指数s为虚拟试验指标,其计算公式为

式中 n0——未出现粘连卡止、滞后现象的籽粒数

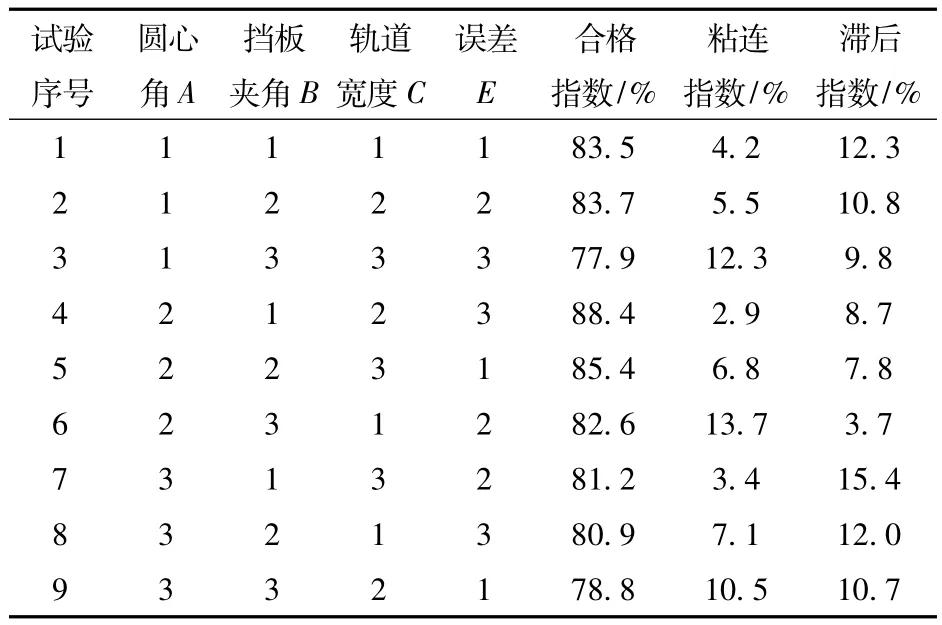

应用EDEM软件进行虚拟仿真试验,试验因素水平如表3所示。在评价作业性能时,还应衡量图像识别区域作业速度要求,运用Excel软件对仿真数据进行处理,虚拟试验结果如表4所示。A、B、C为因素水平值。

表3 试验因素水平Tab.3 Test factors and levels

表4 虚拟正交试验方案与结果Tab.4 Scheme and results of virtual orthogonal test

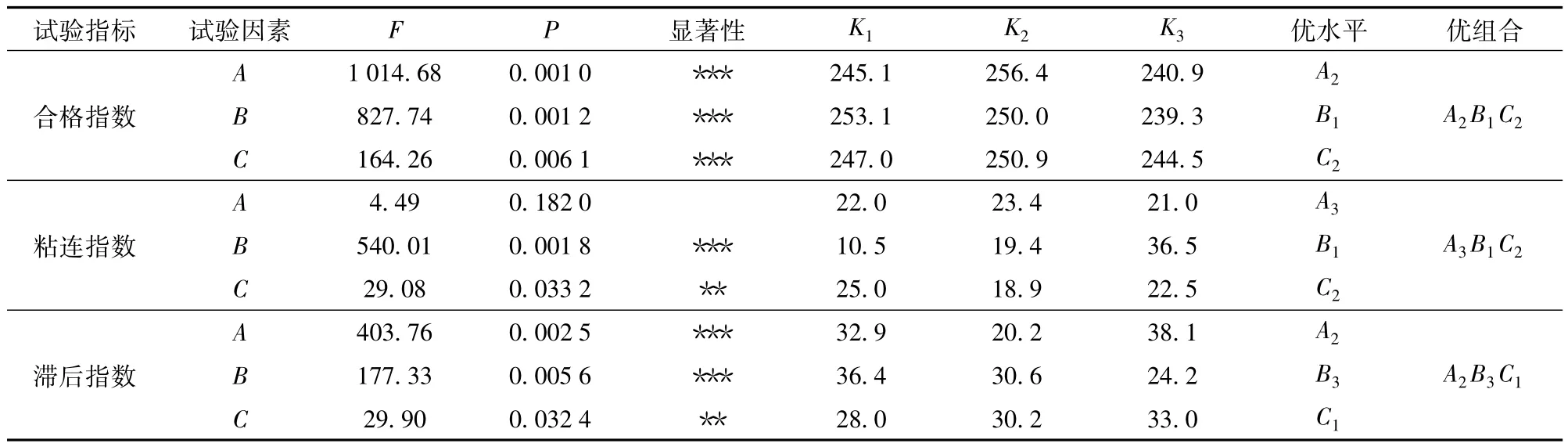

正交试验方差分析结果见表5,以合格指数s为虚拟试验指标,作为确定最优参数组合的依据;为进一步评估粒间分离效果及粒群流动的顺畅性,分析粒群整列失效成因,引入粘连卡止指数和滞后指数为辅助评估参数。对于合格指数,各因素影响强度从大到小依次为A、B、C,当A取水平2时,合格指数最大,合格指数随着弧形轨道圆心角度数的增加呈现先增加后降低的趋势;相同圆心角时,中轨道对籽粒的输送合格指数最高,窄轨道对籽粒的输送合格指数最低;当B取水平1时,合格指数最大,粘连指数随圆心角度数增加而增加,在相同圆心角时,对窄轨道粘连卡止指数最高,滞后指数随圆心角的增加而增加,宽轨道与窄轨道滞后指数接近;当C取水平2时,即当工况为A2B1C2时,合格指数最大。

4 批量整列系统性能试验

采用虚拟样机技术对玉米粒群批量整列系统进行三维建模、虚拟运动仿真,经检验无结构干涉及运动失真的情况,将上述系统的三维实体模型转化成工程图,利用加工中心对机具进行机械制造,将系统设置成连续可调参数,实施了批量整列性能测试试验,试验平台如图12所示。试验地点为东北农业大学机电研究中心,系统各部分运转良好,为系统的后续相关研究提供参考。试验相关测试仪器有希玛AS63A型数字测振仪(株洲市测绘仪器仪表公司,其位移测量范围为0.001~1.999mm)、SDVC31型数字调频振动送料控制器(深圳市世科达机电有限公司,输出频率范围为40.0~400.0 Hz)等,通过高速摄像图像采集处理装置(Phantom V5.1,Vision Research Inc.,美国)进行实时检测,以实现准确测定各项批量整列性能指标的目的。在试验前,设定电磁振动系统为虚拟仿真试验后得到的最优参数组合:振幅为1.5 mm,频率为52 Hz,振动方向角为28°,安装倾角为0°,附加质量为0.3 kg,一侧板弹簧调至87°,另一侧板弹簧调制35°,“S型”曲线轨道弧度区域圆心角为45°,楔形挡板夹角为110°,轨道宽度为15.40mm,可根据试验时玉米籽粒的数量选取曲线轨道的段数。

表5 虚拟正交试验方差分析Tab.5 ANOVA of virtual orthogonal test

图12 玉米粒群批量整列试验平台Fig.12 Test platform for batch transportation ofmaize grain

本研究对象选择区域代表性显著、种植面积大、具备定向种植条件的半马齿或者大马齿型玉米品种作为研究对象,即中科11号、东单80号、郑丹958号3个品种,此外各样本均随机选择玉米种穗中部饱满、整齐的5 000颗优质籽粒,随机将5 000颗籽粒分成5组,每组1 000颗籽粒。通过高速摄像系统记录玉米籽粒在电磁振动轨道上的运动过程,从15组试验中随机抽取3组试验图像,如图13所示。

图13 玉米粒群整列的高速摄影图像Fig.13 High speed photography images ofmaize grain batch transportation

如图13所示,中科11号、东单80号、郑丹958号3个品种籽粒在批量整列试验台上均平稳快速地向前输送,且大部分籽粒实现了有一定间隔的快速流动,实现了籽粒的批量整列,为后续分选系统性能试验提供基础。台架试验中粒群批量整列平均合格指数为83.1%,粘连指数为10.4%,滞后指数为6.5%,台架试验结果与仿真的合格指数最大误差为5.3%,产生误差的原因可能为台架试验中籽粒形状尺寸存在差异等,但误差在可接受的范围内。

5 结论

(1)采用振幅差异式电磁振动系统、楔形轨道分流器和“S型”曲线轨道,为批量整列过程的流畅、可靠、高效动作提供了保障。

(2)构建振幅差异式振动系统中籽粒的运动学模型,得到籽粒正向滑行的临界条件,对该系统进行预试验,得到系统最优参数组合:电磁振动源的振幅为1.5mm,频率为52Hz,振动方向角为28°,安装倾角为0°,经测定,安装配重端轨道的振幅为1mm,建立楔形分流器及“S型”曲线输送轨道中籽粒的动力学模型,分析了籽粒批量整列的基本原理。

(3)进行EDEM虚拟仿真试验,研究了楔形轨道分流器及“S型”曲线轨道不同结构尺寸对粘连和滞后问题影响的主要原因,分析了楔形挡板、轨道弧形区域圆心角及轨道宽度对批量整列性能的影响,仿真结果表明:系统的结构参数为轨道宽度为15.40mm,弧形区域圆心角为45°,楔形挡板夹角为110°。

(4)借助Pro/E技术完成了玉米籽粒批量整列系统试验平台的研制,搭建了具有参数可调功能试验台,台架试验进一步验证了该参数组合下批量整列性能可以满足玉米籽粒分选机评价技术规范的相关要求,其批量整列籽粒的合格指数高达83.1%。

1 宋鹏,吴科斌,张俊雄,等.基于计算机视觉的玉米单倍体自动分选系统[J].农业机械学报,2010,41(增刊):249-252.SONG Peng,WU Kebin,ZHANG Junxiong,et al.Sorting system of maize haploid kernels basedon computer vision[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(Supp.):249-252.(in Chinese)

2 张帆,李绍明,刘哲,等.基于机器视觉的玉米异常果穗筛分方法[J/OL].农业机械学报,2015,46(增刊):45-49.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2015S008&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.S0.008.ZHANG Fan,LI Shaoming,LIU Zhe,et al.Screening method of abnormal corn ears based on machine vision[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(Supp.):45-49.(in Chinese)

3 刘长青,陈兵旗,张新会,等.玉米定向精播种粒形态与品质动态检测方法[J/OL].农业机械学报,2015,46(9):47-54.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150907&journal_id=jcsam.DOI:10.6041/ j.issn.1000-1298.2015.09.007.LIU Changqing,CHEN Bingqi,ZHANG Xinhui,et al.Dynamic detection of corn seeds for directional precision seeding[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(9):47-54.(in Chinese)

4 张俊雄,武占元,宋鹏,等.玉米单倍体种子胚部特征提取及动态识别方法[J].农业工程学报,2013,29(4):199-203.ZHANG Junxiong,WU Zhanyuan,SONG Peng,etal.Embryo feature extraction and dynamic recognitionmethod formaize haploid seeds[J].Transactions of the CSAE,2013,29(4):199-203.(in Chinese)

5 王侨,陈兵旗,杨曦,等.用于定向播种的玉米种穗图像精选方法[J].农业工程学报,2015,31(1):170-177.WANG Qiao,CHEN Bingqi,YANG Xi,et al.Corn ears image selection method for directional seeding[J].Transactions of the CSAE,2015,31(1):170-177.(in Chinese)

6 汪裕安,吕秋瑾.重力式清选机分选规律的初步探索[J].农业机械学报,1983,14(3):57-69.WANG Yu'an,LQiujin.The experiment and analysis on small gravity separators[J].Transactions of the Chinese Society for Agricultural Machinery,1983,14(3):57-69.(in Chinese)

7 张本华,李成华,孙士明,等.不同电极排列方式介电分选种子试验[J].农业工程学报,2009,25(5):109-114.ZHANG Benhua,LI Chenghua,SUN Shiming,et al.Experiment of dielectric separation of seeds with different electrode arrangements[J].Transactions of the CSAE,2009,25(5):109-114.(in Chinese)

8 徐静.玉米种子光电分选技术及装置的研究[D].长春:吉林大学,2009.XU Jing.Research on optical sorting technology and device for corn seed[D].Changchun:Jilin University,2009.(in Chinese)

9 邓继忠,李山,张建瓴,等.小型农产品分选机设计与试验[J/OL].农业机械学报,2015,46(9):245-250.http:∥www.jcsam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150936&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.09.036.DENG Jizhong,LIShan,ZHANG Jianling,etal.Design and testof small-scale sortingmachine for agricultural products[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(9):245-250.(in Chinese)

10 米双山,吴鹏英,刘迅芳.介电式种子分选机电磁场的研究[J].农业工程学报,2003,19(2):97-101.MIShuangshan,WU Pengying,LIU Xunfang.Electric field of dielectric seed separator[J].Transactions of the CSAE,2003,19(2):97-101.(in Chinese)

11 宋鹏,张俊雄,荀一,等.玉米种子自动精选系统开发[J].农业工程学报,2010,26(9):124-127.SONG Peng,ZHANG Junxiong,XUN Yi,et al.Developement of automatic inspection system of corn seeds[J].Transactions of the CSAE,2010,26(9):124-127.(in Chinese)

12 王应彪,赵学观,徐丽明,等.基于电磁振动的玉米种子定向排序输送技术[J/OL].农业机械学报,2015,46(1):79-88.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150112&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.01.012.WANG Yingbiao,ZHAO Xueguan,XU Liming,et al.Experiment and directionalmovement technology of corn seed based on electromagnetic vibration[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(1):79-88.(in Chinese)

13 赵学观,徐丽明,王应彪,等.基于Fluent与高速摄影的玉米种子定向吸附研究[J/OL].农业机械学报,2014,45(10):103-109,28.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20141017&journal_id=jcsam.DOI: 10.6041/j.issn.1000-1298.2014.10.017.ZHAO Xueguan,XU Liming,WANG Yingbiao,et al.Directional absorption characteristics of corn seed based on Fluent and high-speed photography[J/OL].Transactions of the Chinese Society for AgriculturalMachinery,2014,45(10):103-109,28.(in Chinese)

14 邓劲莲,李尚平,梁式.甘蔗收获机扶蔗机构的概念设计与创新设计[J].农业机械学报,2003,34(6):58-61.DENG Jinlian,LIShangping,LIANG Shi.Conceptual design and innovation on holding device of sugar cane harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2003,34(6):58-61.(in Chinese)

15 郝兴玉,贺刚,董佳佳,等.基于ARIZ算法的方草捆收集车改进设计与试验[J/OL].农业机械学报,2016,47(增刊):254-260,316.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2016s039&journal_id=jcsam.DOI: 10.6041/j.issn.1000-1298.2016.S0.039.HAO Xingyu,HE Gang,DONG Jiajia,et al.Improved design and test on collecting wagon of rectangular bale based on ARIZ algorithm[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(Supp.):254-260,316.(in Chinese)

16 权龙哲,曾百功,马云海,等.基于TRIZ理论的玉米根茬收获系统设计[J].农业工程学报,2012,28(23):26-32.QUAN Longzhe,ZENG Baigong,MA Yunhai,et al.Design of corn stubble harvester based on TRIZ theory[J].Transactions of the CSAE,2012,28(23):26-32.(in Chinese)

17 张伏,佟金.植物纤维及其增强复合材料的研究进展[J].农业工程学报,2006,22(10):252-256.ZHANG Fu,TONG Jin.Status and developmental trends of plant fibers and their reinforced composites[J].Transactions of the CSAE,2006,22(10):252-256.(in Chinese)

18 张付英,张林静,王平.基于TRIZ进化理论的产品创新设计[J].农业机械学报,2008,39(2):116-119,166.ZHANG Fuying,ZHANG Linjing,WANG Ping.Study on product innovative design based on TRIZ evolution theory[J].Transactions of the Chinese Society for Agricultural Machinery,2008,39(2):116-119,166.(in Chinese)

19 李恩田.基于TRIZ的机械产品创新设计模式研究[J].机械,2006,33(8):18-20,23.LIEntian.Based on TRIZmechanical product innovation design model research[J].Mechanics,2006,33(8):18-20,23.(in Chinese)

20 檀润华.产品创新设计若干问题研究进展[J].机械工程学报,2003,39(9):11-16.TAN Runhua.Progress of some problems in product design for innovation[J].Chinese Journal of Mechanical Engineering,2003,39(9):11-16.(in Chinese)

21 MANN D L.Better technology forecasting using systematic innovationmethods[J].Technological Forecasting and Social Change,2003,70(8):779-795.

22 COULIBALY S,HUA Zhongsheng,SHIQin,et al.TRIZ technology forecasting as QFD input within the NPD activities[J].Chinese Journal of Mechanical Engineering,2004,17(2):284-288.

23 丁俊武,韩玉启,郑称德.创新问题解决理论-TRIZ研究综述[J].科学与科学技术管理,2004(5):53-60.DING Junwu,HAN Yuqi,ZHENG Chengde.The theory of innovative problem solving—a review of TRIZ research[J].Science and Technology Management,2004(5):53-60.(in Chinese)

24 MANN D L.Fan technology evolutionary potential and evolutionary limit[J].Triz Journal,2004:157-160.

25 闻邦椿,刘凤翘,刘杰.振动筛、振动给料机、振动输送机的设计与调试[M].北京:化学工业出版社,1989.

26 宋世国,王其超.直线式电磁振动上料器的设计[J].机械设计,1987(5):30-35.SONG Shiguo,WANGQichao.The design of linearmagnetic vibrator feeder[J].JournalofMachine Design,1987(5):30-35.(in Chinese)

27 刘晓敏,檀润华,姚立纲.产品创新设计若干问题研究进展[J].机械工程学报,2008,44(9):154-162.LIU Xiaomin,TAN Runhua,YAO Ligang.Application research on integrated processmodel for the conceptual design of product innovation[J].Chinese Journal of Mechanical Engineering,2008,44(9):154-162.(in Chinese)

28 FRESNER J,JANTSCHGIJ,BIRKEL S,et al.The theory of inventive problem solving(TRIZ)as option generation toolwithin cleaner production projects[J].Journal of Cleaner Production,2010,18(2):128-136.

29 刘志峰,杨明,张雷.基于TRIZ的可拆卸联接结构设计研究[J].中国机械工程,2010,21(7):852-859.LIU Zhifeng,YANG Ming,ZHANG Lei.TRIZ based design for disassembly of joint structure[J].Chinese Mechanical Engineering,2010,21(7):852-859.(in Chinese)

30 MINDLIN R D.Compliance of elastic bodies in contact[J].ASME Journal of Applied Mechanics,1949,16:259-268.

31 TSUJIY,TANAKE T,ISHIDA T.Lagrangian numerical simulation of plug flow of cohesionless particles in a horizontal pipe[J].Powder Technology,1992,71(3):239-250.

32 POTYONDY D O,CUNDALL PA.A bonded-particlemodel for rock[J].International Journal of Rock Mechanics and Mining Sciences,2004,41(8):1329-1364.

Parameters Optim ization and Experiment of Batch Transportation for Maize Grain

QUAN Longzhe XIDejun WANG Jianyu CHEN Ci WANG Hongfei

(College of Engineering,Northeast Agricultural University,Harbin 150030,China)

In order to improve themechanization level of corn sorting,a kind ofmechanical device with high efficiency and batch transportation ofmaize grain was designed to solve the problem that traditional corn sortingmachine of grain was difficult to realize the batch transportation.Themain structure,working principle and related structure parameters of the batch transportation device were described.Structural design of key components of the device,analysis of performance characteristics of amplitude difference type electromagnetic vibration system and batch transportation track were introduced.EDEM virtual simulation testwas done on the device performance of the batch transportation,track arc central angle,wedge baffle angle and track width were taken as experiment factors,and batch column performance indicators were selected as test index of the virtual orthogonal experiment.The influence of related factors on the performance of the batch transportation was analyzed,and reasonable parameter combination was obtained as:the track width of15.4mm,track arc central angle of45°and wedge baffle angle of 110°.The bench testwas carried out,the bench test results showed that the electromagnetic vibration amplitude was 1.5mm,frequency was52 Hz,the vibration direction angle was 28°,the installation angle was 0°,the added masswas 0.3 kg,one side of plate spring was adjusted to 87°,the other side of plate spring was adjusted to 35°,the amplitude of the track with added mass was 1 mm,the batch transportation qualified index was 83.1%,adhesion and retention index was10.4%,hysteresis index was6.5%.The batch transportation performance was good,which met the performance requirements of corn seed separator,and the research provided a theoretical and technical reference for the research and design of corn sorting device.

maize grain;sorting;batch transportation;TRIZ theory;EDEM

S24

A

1000-1298(2017)07-0059-10

2017-04-24

2017-05-12

国家自然科学基金项目(51405078)、中国博士后科学基金项目(2014M561318)、高等学校博士学科点专项科研基金项目(20132325120007)和东北农业大学学术骨干项目(518020)

权龙哲(1980—),男,副教授,博士,主要从事智能农业装备研究,E-mail:quanlongzhe@163.com

10.6041/j.issn.1000-1298.2017.07.008