桁架门式起重机晃动的问题分析与结构改造

2017-07-31李方

李 方

桁架门式起重机晃动的问题分析与结构改造

李 方

(河南省特种设备安全检测研究院驻马店分院 驻马店 463000)

针对一台60t桁架门式起重机在使用过程中晃动严重的故障现象,运用ANSYS有限元软件,进行了静、动力分析,找出了产生晃动的原因,提出了改造方法。实际运行验证了理论分析和改造方法的正确性。对桁架结构的门式起重机的设计和改造具有一定的借鉴意义。

门式起重机 桁架结构 刚性 模态分析 ANSYS

随着新技术的不断应用,起重机的设计思路也正逐渐向轻量化方向发展。桁架结构的门式起重机具有自重较轻、材料较省、成本较低和迎风面积较小等优点,在某些方面体现了起重机轻量化发展的方向。但由于其结构形式变化大、构件多,结构受力计算较为复杂,在实际轻量化设计时存在诸多不便。

1 案例情况简介

一台桁架门式起重机,在使用过程中发现起重机有晃动现象,司机在操作起重机启、制动时(尤其在空载及轻载时),起重机结构晃动明显,伴随异响,这极易引起司机疲劳,给起重机作业带来安全隐患。初步判断是因为该桁架门式起重机空间尺寸较大,自身刚度较小,启、制动时其振动周期可能达到或接近起重机的自振周期,从而引起共振,造成起重机振幅过大[1]。本文从设计的角度对该台桁架门式起重机进行分析,进而提出改进措施并分析验证。

2 原桁架门式起重机的静、动力分析

桁架门式起重机的起重小车质量m=5900kg,额定起重量Q=60000kg,跨距S=18m,起升高度H=14m。主梁材料为Q345钢板及型钢,选取安全系数n=1.34,则许用应力[σ]=257MPa。本文中采用的材料特性:泊松比μ=0.3,材料密度ρ=7.8×103kg/m3,切变模量G=80GPa,弹性模量E=206GPa,重力加速度g=9.8m/s2。

主梁采用正三角截面双梁结构,上、下主弦杆采用钢板焊接而成,呈双腹板工字型结构,腹杆采用槽钢焊接而成,呈口字型结构,刚、柔支腿竖支腿、斜支腿以及支腿横杆均为管子结构。

2.1 创建有限元模型

因该桁架门式起重机结构均为杆状材料焊接而成,其截面具有规整的轮廓,所以在建模时采用梁单元(beam188)。

为了建立有效的有限元分析模型,既能减少对分析资源的占用,又能满足工程分析需要,所以对起重机结构进行适当简化,具体过程如下:

1)忽略不承担起升载荷的次要部件(如辅助支架及护栏等),并对杆件连接部位进行局部固接,以消除局部细节对网格划分的影响;

2)小车重量和起升载荷简化集中力,以轮压的方式作用于4个小轮上;

3)由于柔性腿同主梁间采用高强度螺栓连接,螺栓分布位置较竖支腿尺寸大,所以直接共节点连接。

4) 针对主梁上弦杆、下弦杆及腹杆截面外形,采用自定义截面方式分别创建其截面文件。按照杆件尺寸分别设定单元数量,重点关注部位设置单元密集;

5) 在刚性腿侧一组行走机构位置端,约束三个方向位移自由度以及重力方向为轴心的转动自由度,释放小车运行方向、大车运行方向为轴心的转动自由度;另一组行走机构位置,约束小车运行方向、重力方向位移自由度及重力方向为轴心的转动自由度,释放小车运行方向、大车运行方向为轴心的转动自由度。

柔性腿侧,由于大车轨道对行走机构有一定约束作用(轨道与大车车轮轮缘有间隙,超过此间隙即约束该方向的位移),其中一组行走机构有条件约束小车运行方向位移自由度,同时约束大车运行方向、重力方向位移自由度以及小车运行行方向、重力方向为轴心的转动自由度;另一组行走机构有条件约束小车运行方向位移自由度,同时约束重力方向位移自由度以及小车运行行方向、重力方向为轴心的转动自由度。

2.2 桁架门式起重机静力分析

利用上述建立的有限元模型,在起重机起升额定载荷且小车启、制动时,经过分析计算获得该桁架门式起重机最大等效应力为145.5 06MPa,下挠值为22.173m m,此时小车运行方向最大位移为47.2381mm,最大等效应力及重力方向上的位移出现在跨中(额定载荷下的等效应力云图见图1,下挠云图见图2)。

GB/T 3811—2008 《起重机设计规范》[2]中要求,使用简单控制系统能达到中等定位精度特性的起重机的静挠度[3]:

图1 改造前额定载荷下的等效应力云图

图2 改造前额定载荷下的下挠云图

式中:

f——垂直静挠度;

S——起重机跨度。

则该起重机许可下挠值[f]=24mm,由静力分析求得的下挠值为22.173mm,满足下挠许用值。此时最大等效应力145.506MPa,小于许用应力[σ]=257MPa,同样满足标准要求。

2.3 桁架门式起重机模态分析

模态分析的主要作用是对该门式起重机的振动特性进行分析,获得起重机的固有频率和固有振型[4],起重机在工作的过程中,由于受到驱动装置及载荷的共同作用,结构上会产生相应的振动,该振动反过来又会对起重机产生一定的影响,可能导致起重机结构的疲劳破坏,因此,对起重机进行模态分析,确定起重机钢结构部分的振动特性,这些特征值可作为结构设计的参数,进一步修正设计,以尽量减小不利振动的影响,防止起重机在工作过程中出现共振[5]。在进行模态分析时需要注意以下两点:

1)模态分析应尽可能选用线性单元,非线性单元将被忽略。材料的非线性特性将被系统忽略。材料的密度和材料的弹性模量必须指定。

2)在模态分析在进行加载时,仅有零位移约束是有效的,忽略其它方式的载荷。

小车位于门架跨中位置,采用mass单元进行质量加载,列出原桁架门式起重机垂直方向的固有频率,前10阶的固有频率值见表1。

表1 原桁架门式起重机前10阶固有频率值

门式起重机的垂直动态刚度取[fv]=1.4~2Hz[6],由1阶固有频率可知,该桁架门式起重机动态刚度未能满足要求。

3 改造后桁架门式起重机静、动力分析3.1 对原桁架门式起重机改造的方法

由现场司机反馈以及上文分析结果可知,增强该起重机重力方向刚度和小车运行方向的刚度是解决晃动问题的关键。而对该起重机来说,增加刚、柔支腿与主梁之间连接的刚度是较为简便、可行性较高的方法,所以采用在支腿与主梁之间增加斜撑的具体措施。

1)刚性腿侧,在竖腿与主梁间增加斜撑杆,间隔距离为主梁2个斜腹杆连接节点距离,斜撑杆截面选用同刚性腿横杆。同时在斜撑杆下部刚性腿水平方向增加一套横杆,以增强对斜撑杆的支撑作用;

2)柔性腿侧,同样增加斜撑杆,间隔距离与刚性腿侧一致,斜撑杆截面选用同柔性腿横杆。同时在斜撑杆的下部柔性腿水平方向增加一根横杆,增强局部稳定性。

3.2 改造后桁架门式起重机静力分析

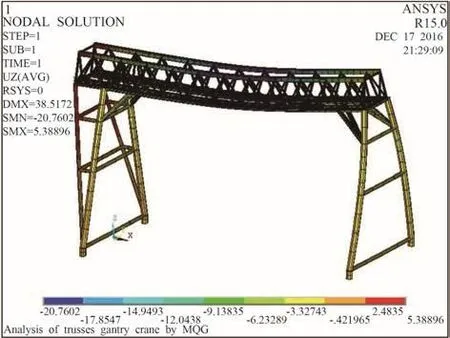

采用与上文分析时同样的设置,在增加斜撑杆后,经过分析获得改造后桁架门式起重机最大等效应力为137.97MPa,下挠值为20.7602mm,此时小车运行方向最大位移为29.298mm,最大等效应力及重力方向上的位移出现在跨中(额定载荷下的等效应力云图见图3,下挠云图见图4)。由该分析可以发现,改造后的结构,最大应力略微降低,下挠值也略微降低,但小车运行方向最大位移大为减小。

图3 改造后额定载荷下的等效应力云图

图4 改造后额定载荷下的下挠云图

3.3 改造后桁架门式起重机模态分析

采用与上步模态分析时同样的设置,对改造后桁架门式起重机进行模态分析,并列出其垂直方向的前10阶的固有频率值(见表2)。

表2 改造后桁架门式起重机前10阶固有频率值

由表2可见,改造后的桁架门式起重机,垂直方向固有频率值均大于2Hz,均满足大于许可值([fv]=1.4~2Hz)的要求。改造后的起重机可大大降低对司机操作时的疲劳影响,增加操作人员心理安全性。

4 结论

本文根据起重机的具体情况,在考虑不利载荷条件下,建立桁架门式起重机的有限元模型,通过静力学分析,得出起重机的强度、静刚度数据,并根据现场操作人员的反馈情况,针对性地提出改造方案。然后对改造后的桁架门式起重机结构先进行静力分析,然后再进行动刚度校核,证明这种改造方案是有效且满足设计要求的。针对本案例的分析:

1)对于主梁采用螺栓连接的柔性腿,分析时可看作固接。

2)由于轨道对行走机构的约束作用,支腿下端沿主梁方向位移自由度不可完全释放,须进行有限约束。

3)增大支腿与主梁连接位置尺寸,或采用增加斜撑的方式,可显著减小沿主梁方向的晃动,同时增大整机固有频率。

4)采用本文提出的改造方法,水平方向位移由47.2381mm减小到29.298mm,降低水平晃动值38%。经过改造,垂直方向1阶动态刚度由1.2629Hz提高到2.217Hz,提升动态刚度76%,满足动态刚度计算许可,进一步将起重机固有频率与启、制动驱动(震源)频率差值拉大,消除共振影响。

经司机对改造前、后起重机的操作对比体验和现场使用状况验证,改造后起重机的运行效果良好,基本解决了该桁架门式起重机启、制动时的晃动问题,司机操作心理安全感也大为提高。

[1] 吴忠诚.钢结构吊车梁设计中的振动问题[J].工程建设与设计,2012,(07):73-74.

[2] GB/T 3811—2008 起重机设计规范[S].

[3] 张磊.基于VB及APDL的门式起重机有限元分析系统[D].成都:西南交通大学,2014.

[4] 王雪峰.电动葫芦门式起重机结构分析与优化设计[D].郑州:郑州大学,2014.

[5] 陈鹏.基于实例的起重机状态监测结果对设计的反馈性研究[D].武汉:武汉理工大学,2002.

[6] 徐格宁.机械装备金属结构设计[M].北京:机械工业出版社,2 009:315.

Shaking Analysis and Structural Modification of Truss Gantry Crane

Li Fang

(Zhumadian Branch of Henan Province Special Equipment Inspection Institute Zhumadian 463000)

For a 60 t truss gantry crane severe shaking phenomenon in the process of using, ANSYS fnite element software is used to carry out the static and dynam ic analysis and fnd out the reasons for shaking; this paper puts forward the method of reconstruction. The actual operation verif es the correctness of theoretical analysis and reconstruction, which is of great signif cance to the design and modif cation of gantry crane w ith truss structure.

Gantry crane Truss structure Rigidity Modal analysis ANSYS

X 941

B

1673-257X(2017)06-0060-03

10.3969/j.issn.1673-257X.2017.06.015

李方(1989~),男,本科,助理工程师,从事特种设备检验工作。

李方,E-mail: 176187394@qq.com。

2016-12-26)