挤压机机器人上下料系统设计

2017-07-29余稳胜罗扩龙陈月军

余稳胜 罗扩龙 陈月军

摘要:为了提高汽车减震器零部件的生产效率,开发出一套由1台搬运机器人服务于2台挤压机,集成了上料传送结构、机器人夹爪取放工件,挤压后完成产品直径尺寸测量及测量数据保存并打印于一体高度集成系统。整个系统采用三菱Q系列PLC和触摸屏为主控制器,适用于多款工件切换生产、实现自动控制和安全控制,目前已成功应用于企业的生产制造中。

关键词:挤压机;机器人上下料;PLC控制;尺寸测量;数据分析及打印

汽车减震器零件是汽车必不可少的重要零部件。随着汽车数量的增加,汽车减震器零件数量需求也越来越大。汽车减震器零件的生产环节有挤压成型、挤压后尺寸测量、产品测量数据保存及浸泡防锈油等生产工序。目前国内有些生产企业还是采用人工上下料、半自動或人工测量工件尺寸、人工投料浸泡防锈油,人工操作强度大、效率低下,人员需求多,人工成本较大。

针对上述问题,结合汽车减震器零件生产的工艺及品质要求,通过优化设计,合理布局,结合生产节拍的要求,成功设计开发出一套由1台机器人服务于2台挤压机的系统。此系统集成度高,把汽车减震器零件生产工艺中的挤压成型,挤压后产品的尺寸测量,测量数据保存,浸泡防锈油等工序全部集成在一个机器人工站内,生产节拍可以达到每件12秒。自动化程度高,操作方便,满足多款不同型号的工件的共线生产,稳定可靠,取代了人工下上料,半自动测量,减少了工人数量及工人的劳动强度,大大提高了生产效率,提高了产品的品质,降低了生产成本。目前设备已投人规模生产,产生了明显的经济效益。

1机械布局及结构设计

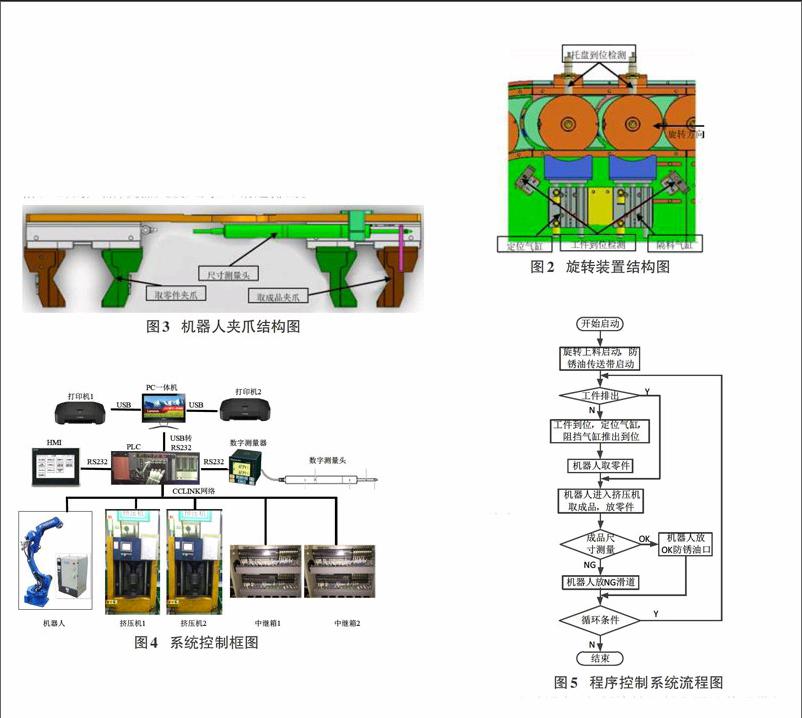

综合考虑到机器人的工作范围和生产节拍的规划要求,以及工件的多种尺寸规格的共线生产。机械布局设计为左右工件对称结构,系统机械布局总图如图1所示。

机械结构部分主要由旋转上料装置、机器人夹爪设计、浸防锈油传送排出装置和出料部分结构等组成。

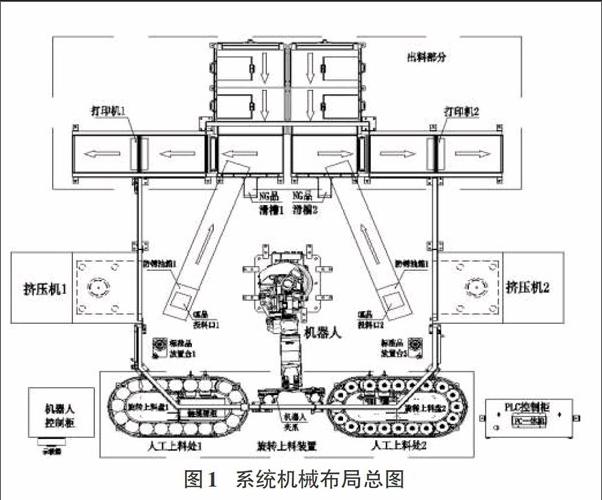

1.1旋转上料装置

旋转上料装置如图2所示,采取人工投料于定位台柱上,变频器控制电机连续一直旋转上料,工件托盘及工件到到位后,定位气缸推出,跟随在后面的托盘到阻挡缸处,阻挡气缸推出夹紧托盘,保证阻挡处的托盘不会对定位托盘产生冲击力,完成定位工作后,机器人夹取工件。

1.2机器人夹爪设计

如图3所示,机器人夹爪由取零件夹爪和取成品夹爪及尺寸测量装置三部分组成。取零件夹爪作用是在定位台上取工件,把夹取的工件放在挤压机内,取成品夹爪是取出挤压完成的工件,并在夹紧时测量成品的直径尺寸。尺寸合格(OK)的产品,放人浸防锈油的油箱里,并由传送带到产品箱,尺寸不合格(NG)的产品,机器人放人到NG滑道排出。

1.3浸防锈油传送排出装置和出料部分结构

浸防锈油相当于给工件整体做一次润滑保养,全方位的浸油可以防止后面工件长期不用导致生锈;当工件被鉴定为合格品后有机器人直接把工作放置到浸油箱中,完成浸油操作后工件沿着传送带装置传输到出料部分。

出料部分,根据装件箱的流向,采取左右两通道同时完成此工作。以右面的出料部分为例,当有工件过来后,工件受到倾斜向上的力后自动滑到出料传送部分。

2电气控制系统设计

2.1控制系统框图

为了实现控制功能,满足安全生产和方便操作等控制要求,整个控制系统设计以PLC为控制核心,同时配有机器人、中继箱等装置,具体控制框图如下图4所示:

2.2控制部分硬件组成及主要功能设计

1)主控部分以三菱Q系列PLC和触摸屏为控制核心部件。采用CCLINK现场总线与1台安川机器人、2台挤压机(FX2N-32CCL),及外部远程10相连,通过程序设计实现了对机器人及挤压机的状态监视,从而控制机器人的启动、暂停、急停、再启动等操作,同时结合机器人的运行程序来实现机器人安全进人挤压机,启动挤压机,实现上下料的操作,控制外围传送带及上料装置的动作等。

2)PLC通过RS232串口通讯,与数字测量仪相连,通过触发的方式读出测量值,在PLC程序内部与标准值及偏差值进行比较,判断尺寸OK品和NG品,并把OK品的尺寸,通过RS232传到上位机电脑上进行数据保存并打印。

3控制系统功能设计

为完成挤压机机器人上下料设计,首先要确定总体的程序流程图,其次是PLC控制程序的编写,其中包括机器人内部程序。具体程序控制系统流程图如下图5所示。

首先是启动设备,包括旋转上料和浸油传送带的启动;其次当检测到工件正常排出到指定位置时气缸动作,并阻止下一个工件的动作;再次是机器人完成抓取零件,进入挤压机取产品,通过卡尺的尺寸测量确认是合格品后放到防锈油口;最后通过浸油道的传送装置传送工件到出料位置,装箱并计数,最后可以打印整箱产品的尺寸。如此往复,即可完成不停地上下料,大大提高生产效率。

这整个系统运行过程中,也考虑到安全方面的控制。比如由于机器人要伸人到挤压机内部进行上下料,所以必须保证,挤压机在上位原点时,机器人方可进入挤压机内,并且机器人在挤压机内时必须保证挤压机不能动作。如果没有对位到原点,系统会触发报警功能。

3.1触摸屏控制系统设计

触摸屏的设计是一种新兴的人工交互技术,只需要用户轻轻一点就可以安装用户的指示进行操作。为了让用户更好的使用该控制系统,根据上面描述的系统功能,设计了如下图6所示的主菜单画面,那么用户可以通过点击主菜单画面上的功能选项,进入到相关的画面上进行操作、监控或参数设定等功能。例如,在主菜单画面上,点击“状态监视”按钮,可以进入到运行状态监视画面,如图7所示,用户可以对左右工位的生产工件的型号,生产状态,生产数量等信息进行监视;点击“手动操作”按钮,然后点击“左工位手动操作”,可以进入如图8所示的左工位手动操作界面,在手动条件满足下,可以选中要操作的气缸进行气缸的夹紧或松开等动作;点击“制番参数设定”按钮,可以进入当前品番工件的测量参数设定画面,如图9所示,用户可以进行标准值,测量值,偏差值等参数的设定。

3.2上位机软件及数据存储

上位机软件使用Visual Studio为开发工具,其功能是显示系统当前生产的工件型号,并把PLC发过来的尺寸测量数据,显示在主界面上,并生成.txt格式的文档,进行每箱工件测量数据的保存,并在出料口处,整箱工件排出到位时可以触发打印该箱工件的尺寸数据。打印的尺寸数据,含有工件型号,每个工件的尺寸,并计算出最大值,较小值,以及平均值等数据,并保存于电脑内。

打印数据仅由浸油机传送带后面的计数传感器来触发传送打印。如果出现计数传感器漏记产品个数时,打印纸张上是以数据空白的现象来体现的,即解决打印数据个数不足的现象;纸张上的制番号只有通过扫描枪扫描治具上的条形码,识别了制番号后才能在纸张上打印出来;打印机所打印的数据为正常机器人当前测量值的绝对值。

4结束语

针对汽车减震器零件挤压生产工艺的要求,通过优化设计,成功设计开发出一套机器人挤压机上下料系统,该系统在一个机器人工作站内集成了减震器零件挤压成型上下料,直径尺寸测量数据存储打印及浸防锈油等多种工艺于一体。该系统柔性程序高,适用性强,可以通过PLC程序及机器人程序的设计实现多款车型不同工件型号的共线生产,目前已经应用到某企业中。通过对比发现该机器人挤压机上下料系统可以大大提高生产效率,节约生产成本,为企业带来更可观的经济效益和良好的社会效益,具有相当大的市场推广价值。