基于ANSYS/LS-DYNA的高铁轴承动态仿真

2017-07-26蔡森周靛孔奎张钢姜笑颖

蔡森,周靛,孔奎,张钢,姜笑颖

(上海大学 机电工程与自动化学院,上海 200072)

随着经济的高速发展,很多国家认识到提高铁路行车速度的重要性,采用高速铁路运输已成为世界各国的发展方向[1]。轴箱轴承作为高铁安全运行的重要零部件之一,其运转过程中的动态特性直接影响轴承的使用寿命,而提高轴承的寿命和性能可提高高铁整车的稳定安全行驶性能,故有必要分析轴承在运行过程中各零部件速度、加速度、位移和应力变化情况,并根据分析结果判断轴承运行过程中易发生疲劳破坏和失稳的位置,为轴承结构优化设计提供参考[2-3]。

目前高铁轴箱轴承多采用双列圆锥滚子轴承,主要承受以径向载荷为主的径、轴向联合载荷。文献[4]分析了轴承外接触角、滚子数目和滚子长度对轴承寿命的影响;文献[5]研究了圆锥滚子与滚道接触区域接触的几何形状对轴承应力分布、应力大小和运动状态的影响;文献[6]分析了轴承运转过程中的故障特征。上述分析均在径向载荷的基础上对轴承的动态特性进行分析,而对轴承在径向、轴向联合载荷作用下的动态特性研究较少。鉴于此,以某时速300 km/h的高铁轴箱轴承为例,以显式动力学有限元法为基础,基于ANSYS/LS-DYNA实现轴承在径向、轴向联合载荷作用下的运动仿真。

1 显式动力学有限元法

显式积分法又称为闭式求解法或预测求解法,要求步长小,求解速度较快,不存在收敛问题,既不需要进行平衡迭代,也不直接求解切线刚度,ANSYS/LS-DYNA可用该方法求解。显式积分法容易造成沙漏模式,计算精度可能不够,但在单元很少时可以体现出求解的速度优势。

LS-DYNA显式动力学分析采用中心差分法,系统的动力学方程为

(1)

在LS-DYNA中,采用直接积分中心差分格式对运动方程进行求解,加速度和速度用位移可表示为

(2)

(3)

式中:Δt为时间步长。

由 (1)~(3)式可得各离散时间点位移的递推公式为

(4)

中心差分法解的稳定性条件为

(5)

式中:Tn为有限元系统的最小固有振动周期;Δtcr为临界时间间隔。

在给定单元运动的初始条件后就可以利用 (4) 式求解各单元在某一时间点的位移,进而求得各个单元的应力、应变、加速度等[7]。

2 高铁轴承动力学建模

2.1 轴承几何参数

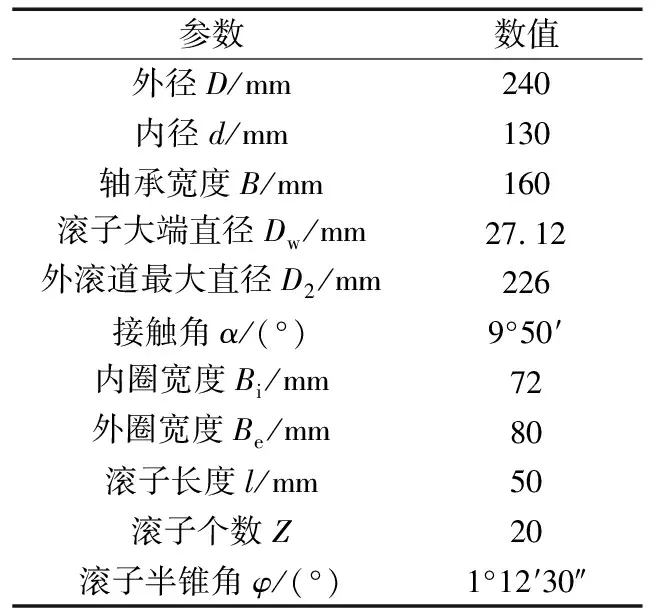

以某时速300 km/h以上的高速铁路列车所用的双列圆锥滚子轴承为例,基本结构参数见表1。

表1 结构参数

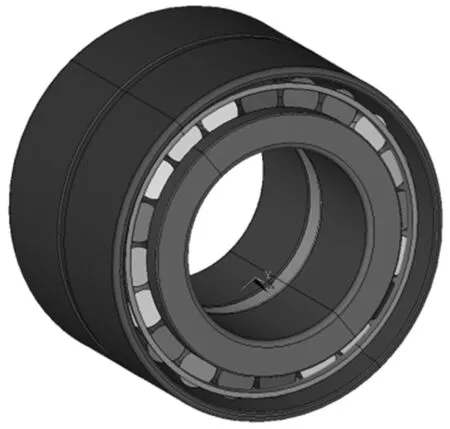

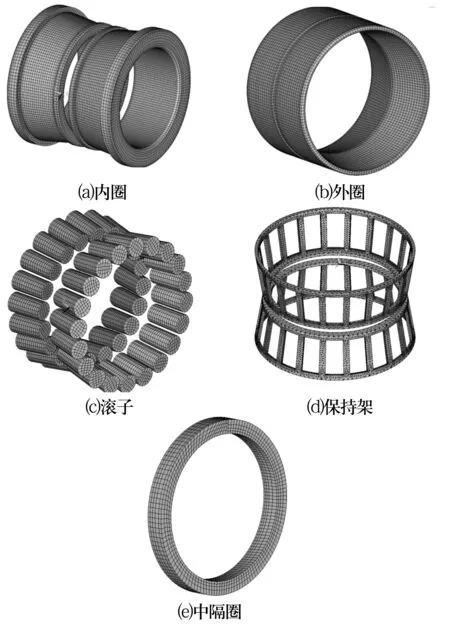

取高铁轴承整体模型进行显式动力学分析,基于Solidworks建立轴承三维模型,如图1所示,并将模型输入到ANSYS/LS-DYNA的前处理器中。

图1 三维模型

2.2 有限元模型

针对高铁轴承的运动特点,对轴承模型做如下简化:忽略轴承倒角和棱边对轴承内部应力分布的影响;不考虑轴承径向游隙、轴向游隙和润滑脂的影响;不考虑轴承材料的非线性,假设滚动体、内外圈、中隔圈和保持架均为线性材料。

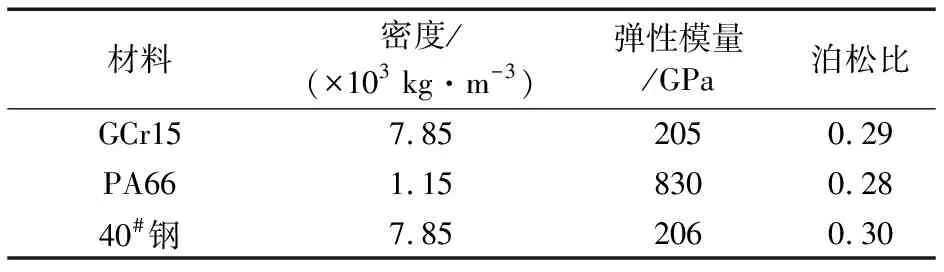

双列圆锥滚子轴承的内、外圈和滚动体材料为GCr15,中隔圈材料为40#钢,保持架材料为玻璃纤维增强聚酰胺66(PA66),材料参数见表2。

表2 材料参数

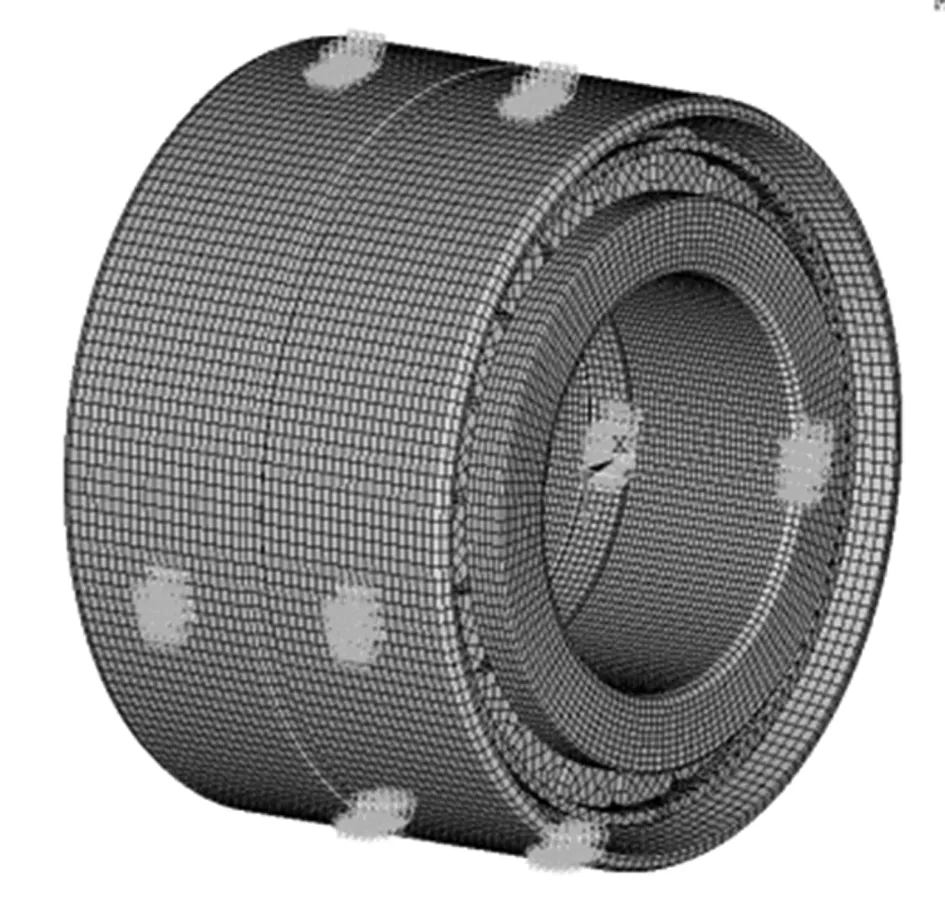

在网格划分过程中,选用8节点的SOLID164体单元,采用扫略、映射和自由划分相结合的方式划分网格。轴承内圈、外圈、滚子和中隔圈采用六面体单元,保持架采用四面体单元。将接触区域的网格加密,即内外圈滚道、滚子和保持架的网格相对非接触区域加密,以提高计算精度。

轴承实际运转时外圈固定在轴承座中,内圈与刚性较大的轴相互连接,将内圈内表面和外圈外表面设定为刚性面。由于SOLID164单元没有旋转自由度,将内圈内表面定义为刚性面SHELL163薄壳单元,用以施加外载荷和转速;将外圈外表面定义为刚性面SHELL163薄壳单元。另外需要通过实常数定义薄壳单元的剪切因子、积分点数、壳单元厚度,有限元网格划分结果如图2所示,轴承整体有限元模型如图3所示。

图2 有限元网格划分

图3 有限元模型

2.3 接触设置

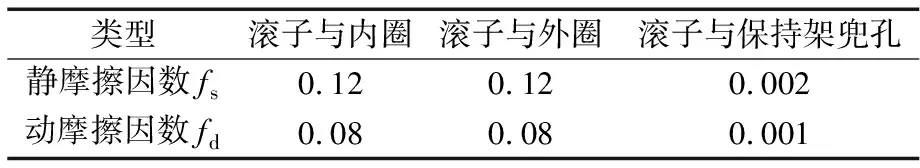

将接触设置为自动面-面接触,轴承正常工作后,忽略各种因素引起的摩擦因数衰减系数。根据高铁轴承的工作特点,在滚子与内圈外表面、滚子与外圈内表面以及滚子与保持架之间建立3组接触对,综合考虑轴承零部件的材料和实际工况等选择静、动摩擦因数,见表3。

表3 接触摩擦因数

2.4 边界条件和载荷的设置

根据高铁轴承的安装和工况条件,在LS-DYNA中施加轴承的RBO条件(外圈不动,内圈绕z轴旋转)和载荷如下:1)在内圈内表面施加径向力,模拟径向载荷;2)在内圈内表面施加轴向力,模拟轴向载荷;3)在内圈内表面施加转速;4)对外圈外表面施加全约束,模拟安装在轴承座中;5)对内圈内表面约束绕x,y轴的旋转自由度。

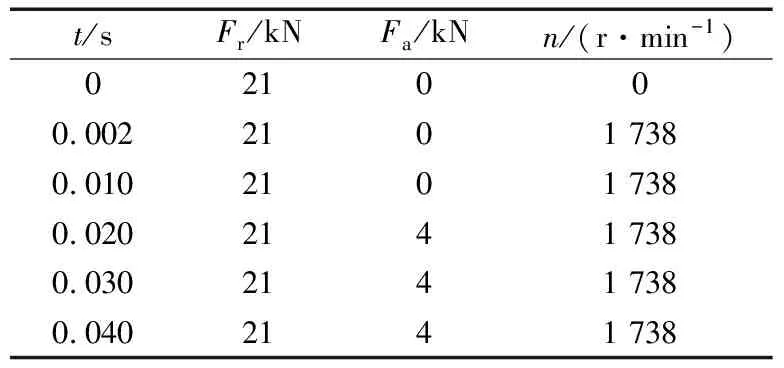

在进行显式动力学分析时,轴向力、径向力和转速都是时间的函数,同时应尽量避免突加载荷,载荷和速度条件如下:1)列车在直道上行驶,只受到重力引起的径向载荷,为21 kN,轴承最高转速为2 040 r/min;2)列车以最小转弯半径转向,受径向载荷和轴向载荷,由离心力而引起的轴向作用力为4 kN,轴承的载荷条件设置见表4(t为时间,Fr为径向力,Fa为轴向力,n为转速),施加载荷及边界条件后的有限元模型如图4所示。

表4 载荷设置

图4 施加边界条件及约束后的有限元模型

2.5 LS-PREPOST后处理

对高铁轴承施加边界条件和载荷后,在求解设置时,设置输出格式为d3plot二进制文件以供LS-PREPOST进行后处理分析,设置输出步数为1 000,求解时间为0.045 s,计算工况为直线匀速工况1和转弯工况2。在工况1条件下,机车直线行驶,除因自身接触角产生的轴向力外,轴承不受其他轴向力;在工况2条件下,转弯时由于离心力作用而产生附加轴向力。

3 显式动力学结果及分析

3.1 应力分析

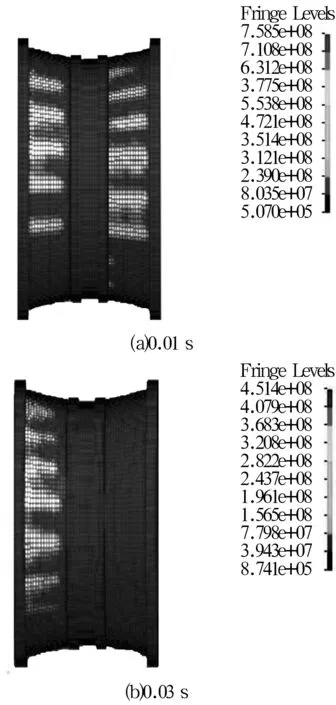

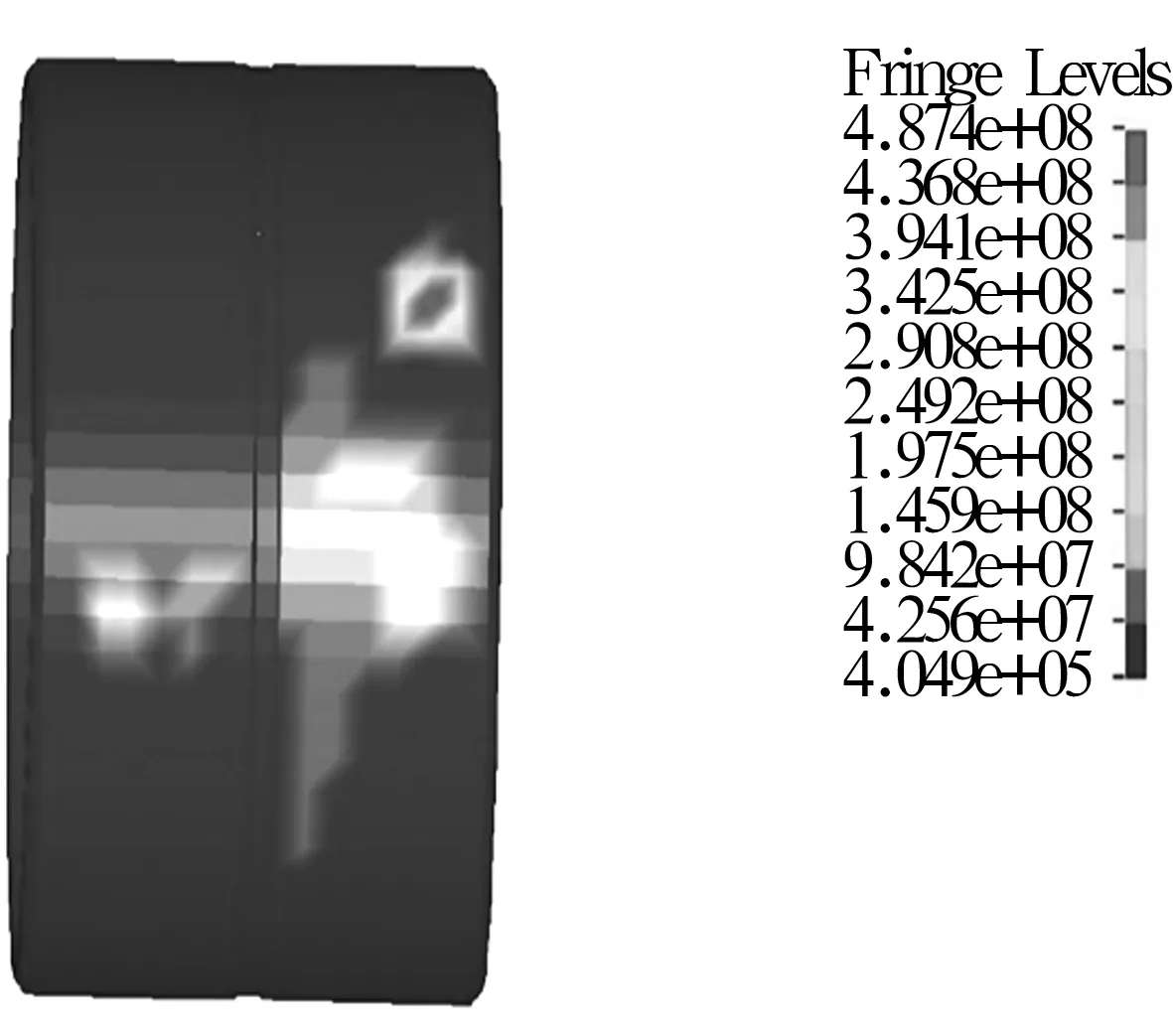

由表4可知,0~0.01 s为工况1,0.01~0.04 s为工况2。为了对比2种工况下轴承及轴承各零部件的接触应力,在ANSYS/LS-DYNA的求解结果中选取0.01, 0.03 s时刻进行分析。0.01, 0.03 s时的内圈接触应力云图如图5所示,由图可知:在0.01 s时刻,内圈所受最大接触应力出现在内圈右侧滚子处,在节点44 674处,为798.529 MPa;在0.03 s时刻,内圈所受最大接触应力在内圈左侧滚子处,在节点40 955处,为451.428 MPa。外圈在0.03 s时的应力云图如图6所示,轴承所受最大接触应力在节点40 955处,为487.447 MPa。

由图5可以看出,在0.01 s时,滚子只受径向载荷,两组滚子受力基本一致;在0.03 s时,滚子同时承受径向载荷和轴向载荷,滚子在外载荷作用下产生的轴向分力与轴向载荷方向一致的滚子组被压紧,另外一组滚子放松,出现偏载情况。由图5和图6可知,在相同的应力单元处,外圈与滚子的接触应力大于内圈与滚子的接触应力,这是由于高速运转轴承滚子公转产生的离心力使滚子向外圈压紧,故外圈平均应力更高,发生疲劳破坏的可能性更大。

图5 内圈接触应力云图

图6 外圈在0.03 s时刻的应力云图

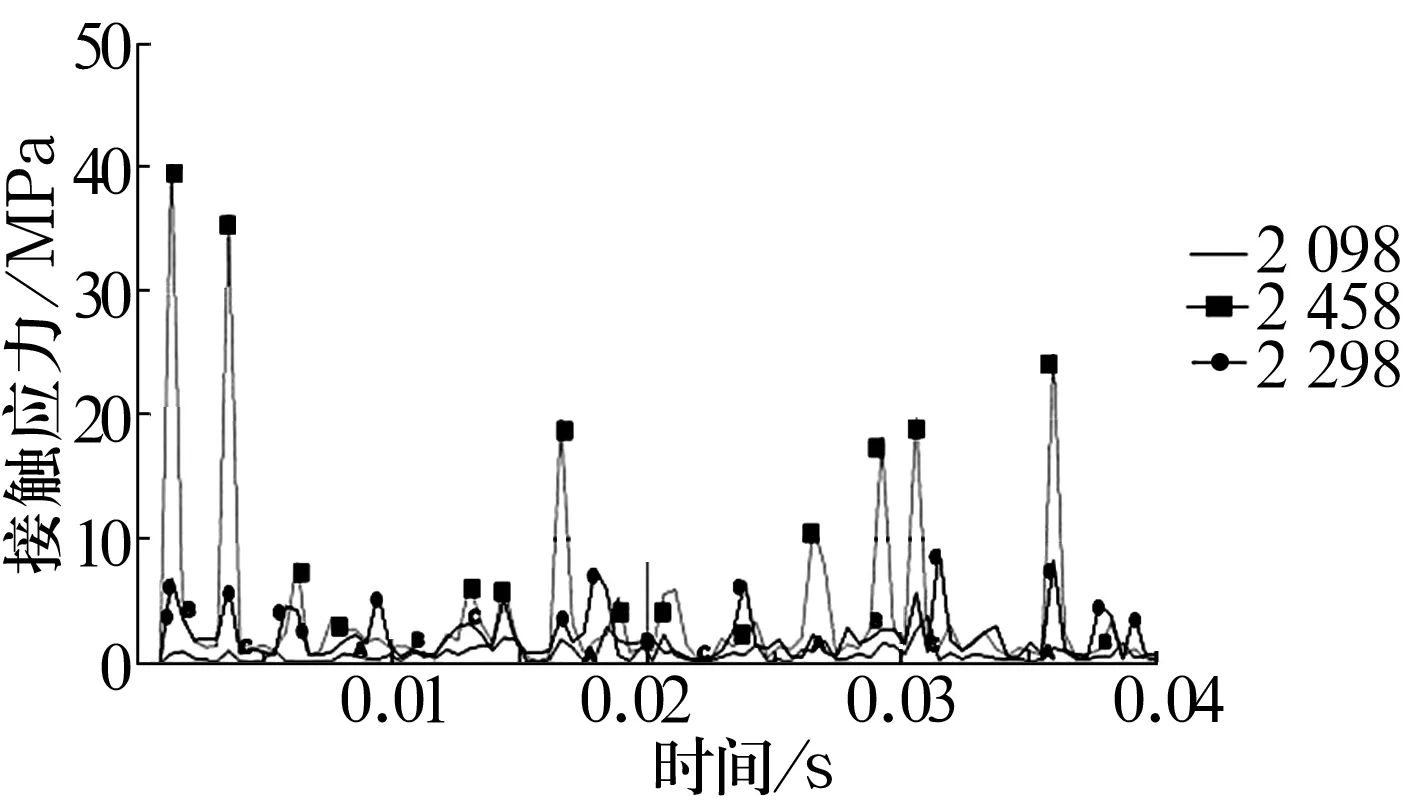

3.2 节点应力分析

外圈最易发生破坏,以外圈和滚子为例,分析其节点应力随时间变化。在外圈的承载区选取3个节点,分别为2 098,2 458和2 298,节点2 458距外圈承载区域最近,节点2 098距外圈承载区域最远,其3个单元的应力-时间历程曲线如图7所示。

图7 外圈节点应力曲线

由图7可以看出,外圈上同一单元的应力值随时间变化,不同节点的应力值不同,节点与滚子接触区域越近,其应力值越大,反之,应力值越小。外圈接触应力变化非常剧烈,应力的动态变化影响着轴承的疲劳寿命,出现疲劳的时间与应力大小和变化程度有关,仿真结果说明外圈是易损坏部件,可能出现外滚道点蚀,与实际情况吻合。

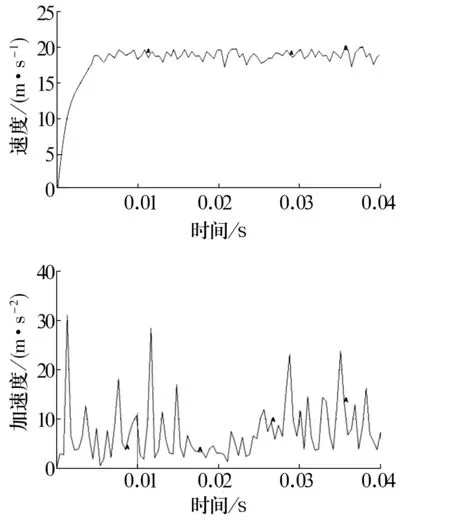

3.3 节点运动学分析

内圈端面最大半径边缘处44 492号节点的速度-时间历程曲线如图9所示。从图中可以看出,在初始很短的时间内内圈速度由0增大到额定速度,之后呈现出一种锯齿状的抖动,且速度值变化比较稳定,加速度曲线变化剧烈。根据参考文献[8],内圈转动平稳后,速度曲线为一条直线。但在轴承实际运行过程中,由于滚子与保持架之间的碰撞,速度曲线会发生抖动,说明仿真结果符合实际情况。

图9 内圈节点的速度和加速度曲线

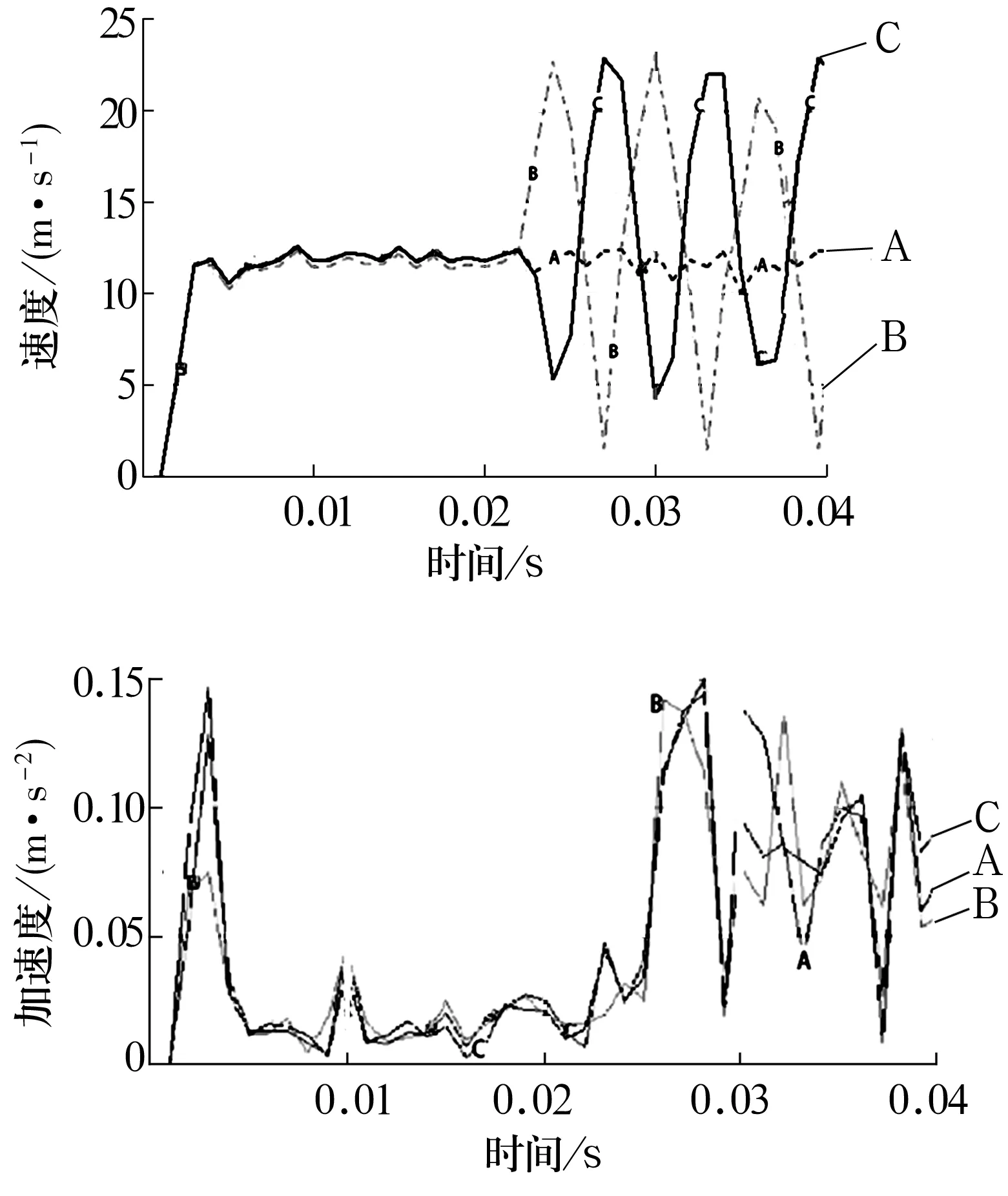

滚子中心以及滚子半径边缘对应点的速度-时间历程曲线如图10所示。节点A代表滚子中心,节点B代表滚子与外圈接触点,节点C代表滚子与内圈接触点。从图中可以看出,滚子中心和内圈转速变化一致,从0逐渐趋于稳定。而滚子与内、外圈接触点变化表明,滚子刚开始为公转,后逐渐变为自转,且转速表现为正弦变化趋势。这是因为滚子的边缘速度为滚子自转与公转速度合成,表明滚子的转动接触于纯滚动[8]。由于保持架与滚子之间的碰撞,加速度曲线并无明显的变化规律,出现抖动。

图10 滚子节点速度和加速度曲线

4 结论

以时速300 km/h下的高铁轴承为例建立有限元模型,分析其在径向和轴向联合载荷下的动态特性,结论如下:

1)在直线匀速行驶的工况下,两列滚子受力基本一致,但在以最小转弯半径行驶的工况下轴承会出现偏载,极端情况为仅有一列滚子受载。

2)距离滚子承载区越近,接触应力越大,这与轴承外圈易发生点蚀破坏一致。

3)高铁轴承在正常工况运行情况下,滚子的运动接近于纯滚动,保持架与滚子之间发生碰撞,使滚子加速度曲线呈一种抖动,无变化规律。