滚动轴承表面强化技术发展趋势

2017-07-26王晓强刘佳卜敏崔凤奎

王晓强,刘佳,卜敏,崔凤奎

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.中国船舶重工集团公司七二五研究所,河南 洛阳471023)

轴承作为机械关键基础件,直接影响整个装备系统的运行状态。随着机械行业的发展,对滚动轴承耐磨、耐蚀、抗疲劳性能等提出了更高要求[1]。从表面强化技术角度进一步提高滚动轴承的可靠性和使用寿命至关重要,目前在该技术方面的研究也已取得部分成果,但表面强化过程中仍存在一系列问题,需要进行深入的探讨。因此,对现有研究成果进行分析和总结,预测滚动轴承表面强化技术的发展趋势,为进一步深入研究提供思路。

1 轴承表面强化技术方法与特点

目前适用于滚动轴承表面强化的技术主要有:表面涂层、表层改性和表面机械强化[2]。

1.1 表面涂层技术

表面涂层是在基体表面涂覆一层或多层不同材料的薄膜,有机地将基材和表面涂层的性能特点结合起来,发挥两类材料的综合优势,同时满足对强度、耐磨、耐蚀等性能的要求,达到强化轴承的目的。表面涂层技术主要包括热喷涂、粘结固体润滑涂层、高分子涂层、堆焊、溶胶-凝胶法[3]等。工程中常用于制造涂层的材料很多,主要包括陶瓷材料、类金刚石、金属碳氮化物以及复合材料[4-6]等。表面涂层的最大优势是能够以多种方式制备出优于基体材料性能的薄涂层,技术设计关键在于涂层与基体间的结合度、热膨胀特性与断裂韧度。

表面涂层技术的优点是,可以提高滚动轴承的硬度、耐蚀性、耐磨性、改善摩擦条件,但仍存在涂层与基体结合度不理想,镀层厚度不一,镀液使用寿命较短,设备成本高等问题。

1.2 表层改性技术

表层改性通常是利用物理、化学等手段使零件表层的组织、化学成分、微观结构等发生改变,从而达到理想的表层强化效果,起到延长轴承寿命、降低轴承摩擦力矩,提高轴承可靠性的作用。常用表层改性技术包括化学气相沉积(CVD)、物理气相沉积(PVD)、物理化学气相沉积(PCVD)、离子注入、激光表面强化和等离子扩渗处理等[7]。

虽然表层改性技术对滚动轴承表面处理是一种较好的技术,但仍存在一些问题:1)表层改性技术强化轴承所需的设备成本很高,且利用化学手段处理很容易产生有害气体;2)很难处理形状较复杂的零件,如有壳、凹面等形状的零件;3)强化过程复杂,在实际应用中很难大规模推广,不利于规模化生产,目前仅在军工、航空航天等小范围内应用。

1.3 表面机械强化

表面机械强化是利用冷压方法使零件表层产生塑性变形,使晶格扭曲、畸变,晶粒间产生滑移,晶粒被拉长,表层不规则的波峰金属挤进波谷,使表层金属得到强化,提高表面硬度,改善表面质量;同时表层产生残余压应力,可显著提高零件的抗疲劳性能。传统的表面机械强化主要包括喷丸与滚压强化。

喷丸强化是采用高速喷射的方法,通过压缩空气将丸珠喷射到零件表层从而使表层产生残余压应力和硬化层,以达到提高疲劳强度和使用寿命的目的。

滚压强化是一种无切削的加工方法。滚压过程中,通过驱动特制的滚压工具在零件表面往复滚压。滚压方式有滚柱滚压和滚珠滚压。表面滚压强化可将金属表面微观凸峰压平,降低零件表面粗糙度值;同时,由于在零件表面产生塑性变形层,使表层晶粒细化,硬度提高,并形成了残余压应力,从而使零件的耐磨性、抗疲劳性能得到明显改善。

虽然喷丸和滚压强化都能使工件表层产生硬化层和残余压应力,但喷丸存在使工件表面粗糙度值增大及过硬化等问题;滚压方法易使静压力过大,造成薄壁类轴承表层产生冷作硬化而变脆,降低疲劳寿命。

另外,近年来在表面机械强化技术领域将大功率超声技术用于轴承表面强化方法的研究得到了迅速发展,主要包括超声喷丸强化、超声挤压和超声滚压等技术。将功率超声用于滚压、挤压等轴承表面强化可以很好地避免由于静压力过大造成的轴承表面划伤,在引入残余压应力、细化晶粒的同时产生表面抛光的作用,因此该技术可以更好地处理薄壁类轴承表面强化方面的问题。

1.4 小结

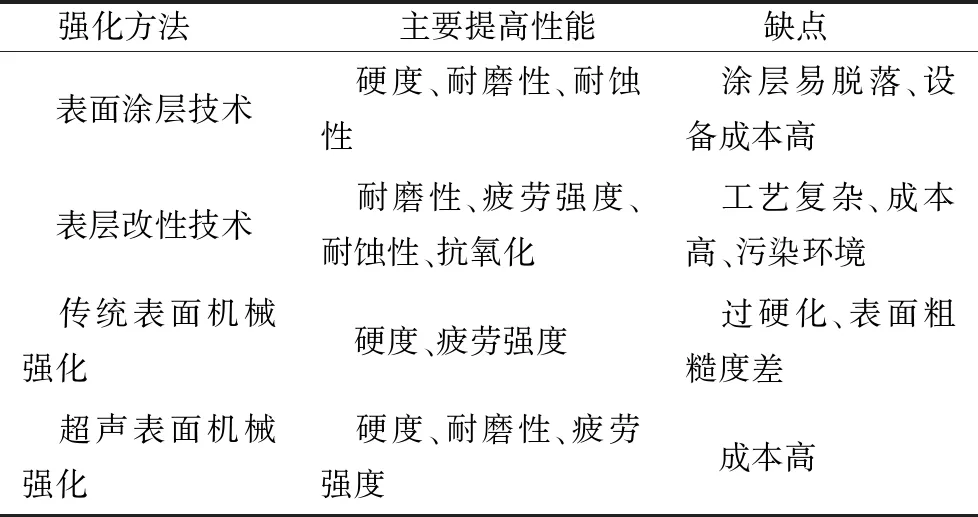

滚动轴承不同表面强化技术的优缺点见表1。

表1 滚动轴承表面强化技术优缺点Tab.1 The advantages and disadvantages of precise rolling bearing surface strengthening technology

2 研究现状

2.1 国外研究现状

对于表面涂层、表层改性强化技术,国外学者对其进行了大量研究。在涂层的研究与应用中,运用有限元软件进行仿真,设计涂层,对涂层材料进行性能测试。文献[8]采用冷喷涂法在新型铜合金表面制备一层抗氧化保护层,并在高温条件下对抗氧化层进行了抗氧化能力的分析。文献[9]利用等离子喷涂技术在TiAl合金表面喷涂Al-21Ti-23Cr涂层,由于化学成分相似,使涂层与基体之间具有较好的结合性,并具有较高的抗高温氧化性能。文献[10]采用等离子喷涂设备,制备出Al2O3-TiO2纳米涂层,并与成分相同的普通粉末制备的涂层性能进行了对比分析,结果表明,相比普通涂层,纳米涂层的耐腐蚀磨损性能提高了3倍。文献[11]对单层CrN涂层和CrN/MoS2(Ti)涂层进行摩擦磨损特性比较,结果表明,在保持CrN基体良好的粘附特性基础上添加MoS2(Ti)层对摩擦学性能有显著改善,为CrN/MoS2(Ti)涂层在耐磨低摩擦应用中提供了科学依据。并且,大量的文献表明,制备涂层的工艺参数与工艺条件选择是否恰当,将直接影响滚动轴承的疲劳寿命[12-14]。

有关表层改性强化技术,文献[15]采用等离子渗氮技术对3种不同热处理后的AISI 52100钢试样进行改性处理,结果发现,在相同条件下,淬火和淬火+回火试样在等离子渗氮处理后表面硬度有所降低;退火试样在等离子渗氮后,表面显微硬度却明显提高,且X射线衍射分析表明,表面生成了Fe4N等氮化物。文献[16]用离子注入的方法对轴承表面进行了试验研究,表明将大量的Mo+和N+注入轴承表面可有效提高轴承寿命。文献[17]采用激光熔凝的方法对100Cr6钢表面进行了试验研究,通过扫描电镜、光学显微镜观察了改性后钢表面的显微组织,结果发现,选取合适的参数,100Cr6钢表层组织形态发生变化,表层重新奥氏体化且厚度为23 μm。

有关表面机械强化,文献[18]对2种材料钛合金和不锈钢进行强化,利用透射电镜观察对比分析滚压与激光冲击不同强化方法处理后材料表层性能,结果表明,滚压强化对材料的疲劳性能、硬化程度等均优于激光冲击强化。文献[19]研究了滚压后AA6110-T6铝合金的残余应力与疲劳性能之间的关系,通过滚压后温度的变化分析残余应力产生的机理,且对疲劳性能的影响进行了解释。文献[20]根据试验,针对AISI 304不锈钢通过滚压和激光喷丸的方法进行表面强化处理,分析了其产生的应力和热稳定性与疲劳性能的关系,并叙述了相关形成原理。

对于表面机械强化技术领域中的超声强化,文献[21]应用有限元仿真软件对超声挤压加工过程进行模拟试验,研究表明,超声挤压相对于传统挤压强化可明显降低静压力,且对工具头磨损较小,工具与工件之间的摩擦对纵向振动影响很大。文献[22]以Ti-6Al-4V合金材料为例,对超声深冷滚压与传统深冷滚压的滚压力取值进行了比较,相同加工条件,得出超声深冷滚压的滚压力更小的结论。

2.2 国内研究现状

国内关于表面涂层、表层改性技术在轴承强化方面的研究很多。文献[23]对牙轮钻头滑动轴承表面强化工艺和材料的系列开展了试验研究,表明采用等离子堆焊DH-60粉末后轴承表面具有涂层致密、空隙率低、组织结构致密、涂层与基体材料的结合强度高等优点,并且磨损量较小,耐磨性提高30%左右,可以有效提高牙轮钻头轴承的使用寿命。文献[24]利用超音速等离子喷涂技术制备了不同喷涂功率条件下的NiCr-Cr3C2涂层,研究了其表面摩擦学性能。分析表明,随喷涂功率的不同,喷涂粒子的温度和速度对涂层表面分子间作用力产生影响,从而间接改变了涂层表面的自由能,并且自由能及其分量的改变会直接影响NiCr-Cr3C2涂层表面的摩擦学特性。文献[25]采用等离子体浸没离子注入与沉积技术在AISI 52100钢表面合成了高硬耐磨的TiN薄膜,对合成薄膜前后试样的滚动接触疲劳寿命和摩擦磨损性能做测定,结果表明,TiN膜层致密均匀,与基体结合良好,轴承钢硬度和疲劳寿命得到了显著改善。文献[26-27]使用离子注入和离子束混合技术对GCr15,9Cr18,9Cr18Mo等钢分别进行处理,结果表明,处理后显著提高了试样的耐腐蚀、耐磨、抗疲劳寿命等性能。文献[28]对比研究了等离子渗氮GCr15钢与GCr15钢基材在含氮硼酸酯润滑条件下的摩擦磨损性能,结果表明,渗氮钢在质量分数为1.25%氮硼酸酯的润滑条件下摩擦因数很小,比未渗氮钢分别降低了34%和45%。文献[29]采用稀土处理和丙酮处理技术对PTFE纤维/芳纶纤维混合编织衬垫进行了改性处理,研究了衬垫改性对自润滑关节轴承摩擦学性能的影响,结果表明,与未经改性处理衬垫的轴承相比,经稀土处理和丙酮处理后自润滑关节轴承减磨耐磨性能均得到提高。

对于表面机械强化,文献[30]对未经过和经过表面强化加工的轴承钢球的应力分布状态进行了测试,通过强化加工后,钢球的次表面出现残余压应力,且出现强化峰值,有利于提高钢球寿命。文献[31]对薄壁环形零件滚压成形过程进行了仿真和成形试验,对试件变形区的力学特征以及应力应变分布规律进行了分析,证明了采用滚压强化处理薄壁环形零件的可行性。文献[32]对滚压强化对高碳铬轴承钢超长寿命疲劳行为影响研究发现:在高应力低寿命区,试样处理前后疲劳裂纹均产生于试样表面,由于存在表面残余压应力,疲劳强度有所提高;在低应力高寿命区,试样未处理时疲劳裂纹产生于次表面,试样处理后疲劳裂纹产生位置发生转移,移动至内部硬化层和无残余压应力的部位,较大地提高了疲劳强度。

对于超声强化,文献[33]分析了45#钢在不同工艺参数下超声挤压对材料表面粗糙度和显微硬度的变化。结果表明,45#钢材料表面显微硬度和表面粗糙度受工具头半径、预压力和进给速度影响明显,并给出了最优值。文献[34]的研究表明,40Cr试样经过超声滚压处理后,表面形成了5 nm左右的纳米层,表层晶粒尺寸得到细化;在对表面粗糙度的影响方面加工次数、静压力和振幅的趋势相似,在适当范围内增大,40Cr的表面质量得到显著改善。文献[35]介绍了一种超声深滚与滚光一体化抗疲劳技术,使工具头在进行大振幅击打和快速进给被加工表面时可以产生近无摩擦状态,不会对工件表面造成划伤,因此,可以在引入大深度残余压应力时对被处理表面进行抛光,同时使工具头的磨损降低。

3 轴承强化技术发展趋势

滚动轴承表面强化技术未来的研究内容和发展趋势如下:

1)复合强化工艺

目的是进一步提高强化效果,解决单一强化过程中常见的由于作用力大、摩擦等原因造成滚动轴承表面产生弹性变形、表面粗糙度值增大等问题。如超声滚挤压加工、物理和化学气相沉积同时进行离子注入等复合强化方法。如何将2种工艺产生的表面改变综合考虑以实现最佳强化效果是复合强化工艺研究的难点。

2)纳米表面强化技术

纳米改性技术已成为提高特殊环境条件下滚动轴承使用寿命的一种有效手段。纳米强化可以显著改善材料的组织结构或赋予材料新的性能,轴承可获得较高的硬度、良好的自润滑性、耐磨性及耐蚀性。目前,各种采用纳米粉末改性的金属、高分子材料,采用表面纳米喷涂技术的绝缘轴承等已在国外取得了重大进展,但纳米表面强化技术在国内尚处于起步阶段,如何将纳米表面强化的优异性能赋予到滚动轴承上以提高其可靠性具有重要的研究意义。

3)组织强化机理的研究

目前对轴承表面强化只是一些基础性的试验探究,对强化过程中材料表层微观组织强化机理的研究尚缺乏系统性。需要进一步深入研究晶粒尺寸、微观应力、微观应变在其表层的变化规律;探讨晶粒级的塑性变形机理、晶粒位错的产生和滑移规律。考虑不同强化方法中工艺参数对微观组织的影响,建立工艺参数与微观组织特征参数的关系,对于预测和控制强化过程中金属组织演变,最终使轴承获得良好的力学性能。