光伏组件背板性能检测技术及应用分析

2017-07-25魏超唐梓彭冯一铭华电电力科学研究院浙江杭州310030

魏超,唐梓彭,冯一铭(华电电力科学研究院,浙江杭州310030)

光伏组件背板性能检测技术及应用分析

魏超,唐梓彭,冯一铭

(华电电力科学研究院,浙江杭州310030)

背板是光伏组件的关键封装材料,保护组件内部电池片免受环境中水汽、紫外线、风沙等的侵蚀。对光伏组件背板材料的性能检测项目进行了梳理,并结合实际检测案例,探究工程应用上,光伏组件质量检测的有效方式及性能评价方法。

光伏组件背板材料;性能检测;案例分析

0 引言

由于晶体硅材料的自身特性,晶体硅光伏电池组件在户外运行中存在多样化的故障表现。其中,电势诱导衰减(P otential I n d uce d D e g ra d ation,PI D)现象是导致组件功率衰减乃至失效的重要故障形式。PI D现象的产生,与晶体硅电池片表面的导电性、酸性、碱性以及带有离子的物体污染有关[1],而这些带导电性离子的污染物质主要是通过环境中水汽逐渐侵入组件内部,最终导致电池片功率衰减,而环境中水汽侵入组件内部的过程多由组件背板开始。

晶体硅光伏组件背板以有机材料为主,由于有机材料的物质结构上存在孔隙,导致在潮湿条件下,水汽可不断侵入组件内部。另外,有机材料易受侵蚀而老化,失去保护组件内部结构的能力,导致组件功率衰减。为增强光伏组件背板耐候性、防透水性,多采用在普通有机基材两面复合含氟塑料薄膜的形式,常见的有T P T(双面聚氟乙烯P V F薄膜,美国杜邦公司专利,以下称T膜)、K P K(双面聚偏二氟乙烯P V D F薄膜,法国Ar k ema公司专利,以下称K膜)两类。另外,也有采用如氟碳涂料、高分子柔性背板等技术[2]。

当前,国内不少光伏电站均出现了组件PI D现象、背板水解破坏、起包开裂等故障或质量问题,其肇因均是背板材料生产质量、耐候性能不合格。因此,亟需开发应用于工程方向的组件背板材料检测技术,预防与减少此类组件故障与质量问题的发生。

1 光伏组件背板检测技术调研

1.1 检测项目

光伏组件长期在户外运行,面临着多样化的环境因素影响,为避免组件性能异常或衰减,对光伏组件背板的耐候性、力学性能、透水性、绝缘性等均有较高要求。一般来说,产业内对背板材料的物理与化学性能检测包括剥离强度测试、水汽透过率测试、热收缩率测试、绝缘测试、击穿电压测试、最大系统电压测试、耐老化测试、湿热测试、湿冻测试、热循环测试等[3]。

在工程应用领域,一方面,工程技术人员所关注的多为背板材料物质是否达标、材料强度是否合格、材料是否有明显质变等,需要一种快速确定的检测手段。另一方面,耐老化测试、湿热测试、湿冻测试、热循环测试等机理性检测项目操作困难,检测条件苛刻,检测设备昂贵,且检测周期长,不易开展。以湿热老化测试为例,需在材料温度或组件温度为85±2℃、相对湿度85%± 5%的湿热老化测试设备中,开展时间超过2500h的持续实验[4]。经过湿热老化测试后,背板材料的物质通常会产生不同程度的变化,其红外谱线吸收峰会有相应变化[5],从而通过检测判断背板材料耐候性是否达到技术要求。

结合工程应用的需求与检测原理,从外观表象、物质特性以及运行后的物性变化等三个方面来进行背板性能的检测最为合适:

(1)外观与物理特性检测:检查背板是否存在划伤、起包、剥离、开裂等现象,直观判断背板状态。也包括背板厚度、层间粘结力、表面光泽度等物理性检测。现阶段,多数工程项目在光伏组件的技术协议中会对背板材料的厚度做一定要求,但对其他方面则未做考虑。

(2)红外光谱检测:判断光伏组件背板材料的物质特性。主要用于判定组件背板材料是否含氟或物质特性是否符合要求。当组件长期运行后,也可用于检测组件背板材料是否发生严重质变,判断其失效与否。目前,优质背板材料一般以T膜、K膜为主,通常可用与标准材料对比的方式,检测样品材料的红外谱线是否与标准材料的谱线相符或接近。

(3)黄变程度检测:判断光伏组件在长期运行后,背板材料的黄变老化程度,结合外观检查与红外光谱检测,分析材料是否失效。一般采用同组样品对比的方式,可于工程现场直接开展。

1.2 检测技术调研

背板材料的检测方法是物理检测与化学检验的综合方法,在工程应用上往往难以做到实验室级别的细致分析,因此检测技术应以快速、准确为原则。

(1)背板外观检测的方式以目视为主,老化、水解或破坏的背板表像明显,可以快速识别,在此不做过多阐述。

(2)背板材料物理特性检测需使用测厚仪、切片机、拉力测试仪乃至显微设备等。通常需将样品裁剪与层间分裂,并在显微设备下做观察。检测原理简单,但程序较为复杂,更适于作为实验室内检测项目。

(3)背板材料光泽程度检测可使用材料光泽度仪检测。光泽度是在一组几何规定条件下对材料表面反射光的能力进行评价的物理量,具有方向选择的反射性质。光泽度仪器的测量部件由发射器和接受器组成,发射器由白炽光源和一组透镜组成,按一定要求产生入射光束。接受器由透镜和光敏元件组成,用于接受从样品表面反射回来的锥体光束。对于检测样品,仪器通过判断反射光束的角度,并与国际参照标准对比,得到被检样品的表面光泽度数值。

在检测中,光泽度检测主要用于检测样品材料表面光泽度与标准材料的差别,用于材料对比,而光泽度值本身与背板材料的性能无必然关联。

(4)背板材料的红外光谱检测主要采用傅里叶红外光谱测试仪。其工作原理是接收物质发出的特性红外光,通过一系列光学部件处理,将物质发出的红外光分裂为两束,并认为产生光程差,导致光束间产生干涉,再对干涉后的红外光进行傅里叶变换,从而获得物质特性的红外光谱,再开展对比研究。

(5)背板材料黄变程度检测旨在对背板材料的白度值在较长时间跨度内,受环境各类因素影响下的变化情况进行检测。可采用色差仪开展检测。色差仪主要检测物质材料的明度L、色调a以及彩度b。ΔL表示明度的差异,当ΔL为正时表明其较样品而言偏白,当ΔL为负时,表明其较样品而言较黑;Δa表示色调的差异,当Δa为正时表明其偏红,当Δa为负时表明其偏绿;Δb表示彩度的差异,当Δb为正时表明其偏黄,当Δb为负时表明其偏蓝。色差仪向使用人员反馈检测样品的L、a、b值差异,从而表征材料的性质变化。

对组件背板材料,一般以白度为判别依据,即不考虑外界污迹的情况下,材料无性质改变的背板,ΔL应接近于1,而Δb应接近于0,表示背板未老化变黄。

2 检测案例分析

选择了国内某品牌背板样品进行了检测分析,主要包括厚度测量、表面光泽度测量、拉伸试验、材料分析、红外光谱检测等。检测结果与Are k ma公司的P V D F氟膜(以下称标准K膜)进行了对比。

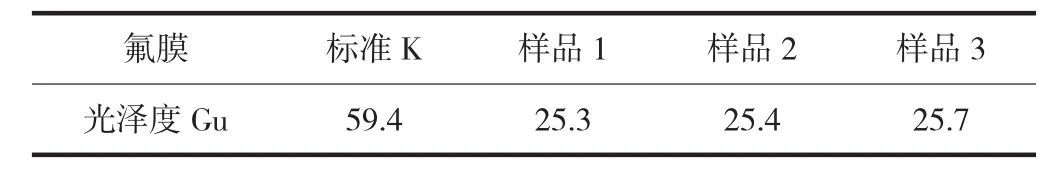

(1)使用光泽度仪对样品切片表面的光泽度进行测量,设定测试仪入射光的角度为60°,共取三份切片各测量一次。从测试结果来看,样品外层膜光泽度较低,平均测量光泽度值为25.5,偏向哑光,与标准K膜表面光泽度值59.4相差较大。见表1。

表1 样品光泽度测试结果

图1 样品截面显微图像

(2)使用切片机将背板样品切片边缘切齐平整后,在光学显微镜下观察其截面,并用光学显微镜量测标示出样品的各层厚度,从截面分析看出,样品结构类似K P E,即单面氟膜结构。背板总厚度350μm,基材P E T层厚度255μm,外层K膜厚度22μm,内层热塑性E膜厚度60μm,而层间胶水厚度仅为4-6μm。图1为样品截面的显微图像。

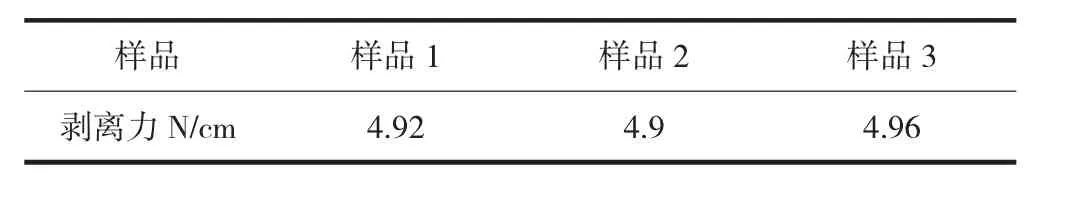

(3)厚度测量完成后,使用拉力测试仪进行背板层间剥离强度测试。先将背板样品切片裁切为3个宽度为10mm小条,再用美工刀将外层膜和中间层P E T初步分离,将剥离开来的外层膜一端固定在拉力测试仪的上端,将剩下背板部分用双面胶粘贴在钢板上,再将贴有背板的钢板固定在拉力测试仪的下端(保证其按标准要求进行180°剥离),设定好拉力测试仪的相关参数,拉伸速度为100mm/min,拉伸距离为50mm。依次测试记录3个小条样品的剥离强度值,得到三个样品的层间剥离力分别为4.92N/cm,4.9N/cm,4.96N/cm,均大于4N/10mm的检验标准。见表2。

表2 样品剥离强度测试结果

图2 样品剥离强度测量图像

(4)使用D S C测试仪对背板样品进行D S C差示扫描分析(熔点测量),并使用显微镜对表面进行放大观察,将测量结果与标准K膜进行比对。从外观来看,样品外层膜偏向采用流延法制备,与标准K膜产品采用的吹塑法制品存在明显差异,在500倍放大倍数下,样品外层膜与标准K膜产品存在明显差异。将背板样品表面用酒精进行擦拭干净后,先放入烘箱干燥(条件: 100℃,30min),再用电子天平称取10m g,放入D S C仪器的铝坩埚中进行测试。测试结果表明,样品外层膜的熔点约为166.7℃,与P V D F材质的熔点167.0℃较为接近。图3为样品表层显微观察图像,图4为样品D S C差示量热扫描分析图像。

(5)采用傅立叶红外光谱仪,对样品的外层进行红外图谱扫描。先将样品进行清洁干燥(条件:100℃,30min),再将样品放入测试平台测试红外谱图,并与标准K膜进行红外图谱比对,如图5所示,其中上端第一条谱线为样品谱线,第二条为标准K膜谱线,其余为其他的参考样品谱线。样品与标准K膜的红外图谱有一定程度的相似性,样品外层膜属P V D F膜(K膜)范畴,但在性能上可能与标准K膜存在差距。

(6)因样品直接取自成品组件,且尚未经过实际运行,故背板的水汽透过率测试、湿热测试和黄变等检测项目在此未涉及。

图3 样品表层显微观察图像a)样品外层膜b)Ar k ema氟膜

图4 样品D S C差示量热扫描分析图像

图5 样品红外图谱扫描

3 结语

在技术调研的基础上,通过检测手段,对国内某品牌光伏组件背板材料开展了分析研究。通过关键项目的检测,确认背板样品确定为K P E结构,非双面氟膜结构,样品外层氟膜为P V D F形式,但与Ar k ema公司的标准K型氟膜存在差别。另外,样品层间胶水厚度较薄,易导致运行中的老化后脱。

如检测案例中的背板样品,其部分性能指标存在不足,可能在运行过程中出现背板失效的风险,并引起组件功率衰减等问题。因此产生的成本投入、电量损失等将对电站的整体效益产生不利影响。

在工程应用中,引入光伏组件背板检测技术,能够预防采用了缺陷或不达标背板材料的组件流入电站,并在组件持续运行的全生命周期内开展周期化检测,及时诊断背板状态,避免问题组件长期影响光伏阵列的正常发电。同时,将光伏组件背板性能的检测纳入到组件质量管理体系中,能够更好的规范生产商的生产行为,有利于提高光伏组件产品性能水平,完善光伏产业的质量监督体系。

[1]孙仲刚,于波,刘克铭,等.光伏组件PI D效应及解决方案论析[J].河北工业科技,2016,33(2):151-157.

[2]夏文进,章博,张育政,等.从光伏背板技术发展路线谈氟碳涂料技术发展[J].涂料工业,2016,46(4):82-87.

[3]张传吉,戴建民,成三弟,等.光伏电池背板综述[J].浙江化工,2012,43(2):18-20.

[4]I E C 61215-2005,Cry s talline s ilicon terre s trial ph oto v oltaic(P V)mo dule s-D e s i g n quali f ication an d ty p e a pp ro v al[S].

[5]张晓东,刘鑫,冯江涛,等.光伏组件背板的湿热老化行为研究[J].太阳能,2012,(9):29-31.

Performance Test Technology for Photovoltaic Backsheet Materials and Its Application Analysis

WEI Chao,TANG Zi-peng,FENG Yi-ming

(Huadian Electric Power Research Institute,Hangzhou 310030,China)

Ph oto v oltaic b ac k sh eet i s an enca ps ulatin g material f or ph oto v oltaic mo d ule s.B ac k sh eet s p rotect ph oto v oltaic cell s f rom t h e h arm o f t h e en v ironment,s uc h a s t h e moi s ture,t h e ultra v iolet ray or t h e w in d.A f ter s ummari z in g common te s t item s f or ph oto v oltaic b ac k sh eet material s.T h i s p a p er in v e s ti g ate d an e ff ecti v e w ay o f p er f ormance te s t an d e v aluatin g met h o d f or ph oto v oltaic b ac k sh eet material s in en g ineerin g a pp lication.B a s in g on t h e re s ult s o f in v e s ti g ation,an actual ca s e analy s i s w a s p re s ente d.

ph oto v oltaic b ac k sh eet material s;p er f ormance te s t;ca s e analy s i s

10.3969/J.ISSN.2095-3429.2017.03.009

TM615

B

2095-3429(2017)03-0033-04

2017-04-01

修回日期:2017-06-12

魏超(1985-),男,湖北人,博士,中级工程师,主要从事新能源工程技术研究、光伏及风电质量监督及性能检测等工作。