非晶合金变压器与硅钢变压器的技术性能研究

2017-07-24机械工业北京电工技术经济研究所崔鹤松

/机械工业北京电工技术经济研究所 崔鹤松 /

非晶合金变压器与硅钢变压器的技术性能研究

/机械工业北京电工技术经济研究所 崔鹤松 /

本文以非晶合金变压器和常规硅钢变压器的技术性能对比分析为切入点,通过非晶合金材料与硅钢材料的性能差异,阐述了非晶合金材料的基本特性,通过参数计算、图表分析等方式,重点分析了非晶合金变压器与常规硅钢变压器的空载损耗性能、效率特性、运行节能性以及综合性价比,为深入研究非晶合金变压器的技术特性、充分发挥其技术性能优势提供重要的参考依据。

非晶合金;硅钢;变压器;技术性能;分析

0 引言

国家《节能减排“十二五”规划》明确要求,“十二五”时期电力变压器的空载损耗至少下降23%,负载损耗至少下降10%。《工业节能“十二五”规划》明确要求,“十二五”时期提高能源利用效率,降低变压器损耗,推广使用非晶合金变压器。《配电变压器能效提升计划(2015-2017)》明确要求,到2017年底,高效配电变压器在网运行比例在2015年基础上提高14%,当年新增量中高效配电变压器占比达到70%,并明确提出解决非晶合金带材稳定性及非晶合金变压器铁心制造工艺等具体问题。可见,非晶合金变压器已成为新型节能变压器的代表。通过对比分析非晶合金变压器与传统硅钢变压器的技术性能,能够让我们更加充分地了解非晶合金变压器的技术特性,对扩大其应用范围,充分发挥其节能优势具有至关重要的意义。

1 非晶合金材料与硅钢材料的性能对比分析

1.1 非晶合金材料的基本性能分析

非晶合金的内部原子结构呈现“短程有序,长程无序”的特点,短程有序即在相邻或近邻原子间具有一定规律性,长程无序即原子在三维空间内呈无序状排列。这种独特的原子结构赋予了非晶合金特殊的物理和化学性能。国内外研究者通过对非晶合金材料的深入研究,总结了其主要技术性能:磁化功率小,损耗低,电阻率高,厚度非常薄,表面不平整,硬度高,脆性大,饱和磁通密度相对较低,矫顽力小,对机械应力敏感[1-10]。

非晶合金按组成成分可分为铁基非晶合金、铁镍基非晶合金、钴基非晶合金三大类。铁基非晶合金的饱和磁感应强度最高,磁导率明显高于硅钢片,矫顽力及铁损显著低于硅钢片,所以非晶合金变压器主要采用铁基非晶合金带材作为铁心的原材料。铁基非晶合金的单位损耗远低于硅钢,如表1[11]所示。

非晶合金与硅钢的主要性能差异可以总结为:

1)非晶合金的电阻率远高于硅钢,故其涡流损耗大幅度降低,这使得非晶合金的单位损耗优于硅钢。

2)非晶合金的磁致伸缩程度高于硅钢,故非晶合金变压器的噪声相对较大。但通过退火工艺可以减弱甚至消除非晶合金磁致伸缩对噪声的贡献,使得非晶合金变压器的噪声水平与硅钢变压器相当。

3)非晶合金的厚度比硅钢薄,表面平整度不如硅钢好,所以非晶合金变压器铁心的叠片填充系数低于硅钢变压器铁心。

4)非晶合金比硅钢硬度高,且脆性大,使得剪切和加工难度较大。

5)非晶合金的耐受应力能力比硅钢差,加工过程中的不当应力会使得单位损耗急剧变化,但通过恰当的退火工艺可以消除应力对非晶合金的影响。

综上,采取适当的工艺弥补非晶合金性能上的不足,充分发挥其良好的导磁特性和低损耗特性,非晶合金变压器才能更具竞争力。

1.2 非晶合金材料与硅钢材料制备过程对比分析

表1 铁基非晶合金与硅钢片主要性能对比

非晶合金变压器的节能与环保不仅指较低的空载损耗,其中非晶合金带材生产加工过程也能够体现其高效节能的产品属性。硅钢片作为传统变压器的铁心材料,生产工艺主要有冷轧和热轧两种,其中热轧工艺由于环保和能耗问题已被国家明令禁止,所以目前应用在变压器中的硅钢片基本都是采用冷轧工艺制成。冷轧硅钢片的生产工序主要有炼钢、铸坯、一次冷轧、退火、二次冷轧、二次退火、高温退火等,生产时需要投入大量的设备与人力,其中多次退火与轧制极其耗能。在制备取向硅钢带时,还需要增加酸洗工艺,这将对环境造成污染。硅钢片作为变压器的铁心材料,需进行表面涂漆工艺,以提高铁心层间电阻并改善加工性能。非晶合金带材在制造过程中一般只需要熔融、喷铸、成带三道工序,比硅钢片的生产过程减少了铸坯、两次冷轧、两次退火等6~8道工序,全部制备过程可节约25%的能源消耗,生产效率也明显提高。此外,非晶合金带材的成材率也远高于硅钢带材,有效避免了原材料的浪费,且生产过程中无污染。所以,非晶合金比硅钢片的制备过程更加节能环保。

2 非晶合金变压器与硅钢变压器的性能对比分析

2.1 非晶合金变压器与硅钢变压器的空载损耗性能对比分析

非晶合金变压器主要应用范围是城市配电、城乡用电等配电网领域。目前我国配电网在网运行的配电变压器中,仅有少量的S9型配电变压器,S11和S13所占比例较大,随着非晶合金变压器的技术不断成熟,在国家节能减排政策及国家电网和南方电网等用户的大力推动下,SH15型非晶合金配电变压器的应用比例越来越高。《配电变压器能效提升计划(2015-2017年)》要求,我国到2017年底基本淘汰1997年前投运的S9及以下型号高耗能配电变压器,鼓励推广使用SH15型“高效”非晶合金变压器。

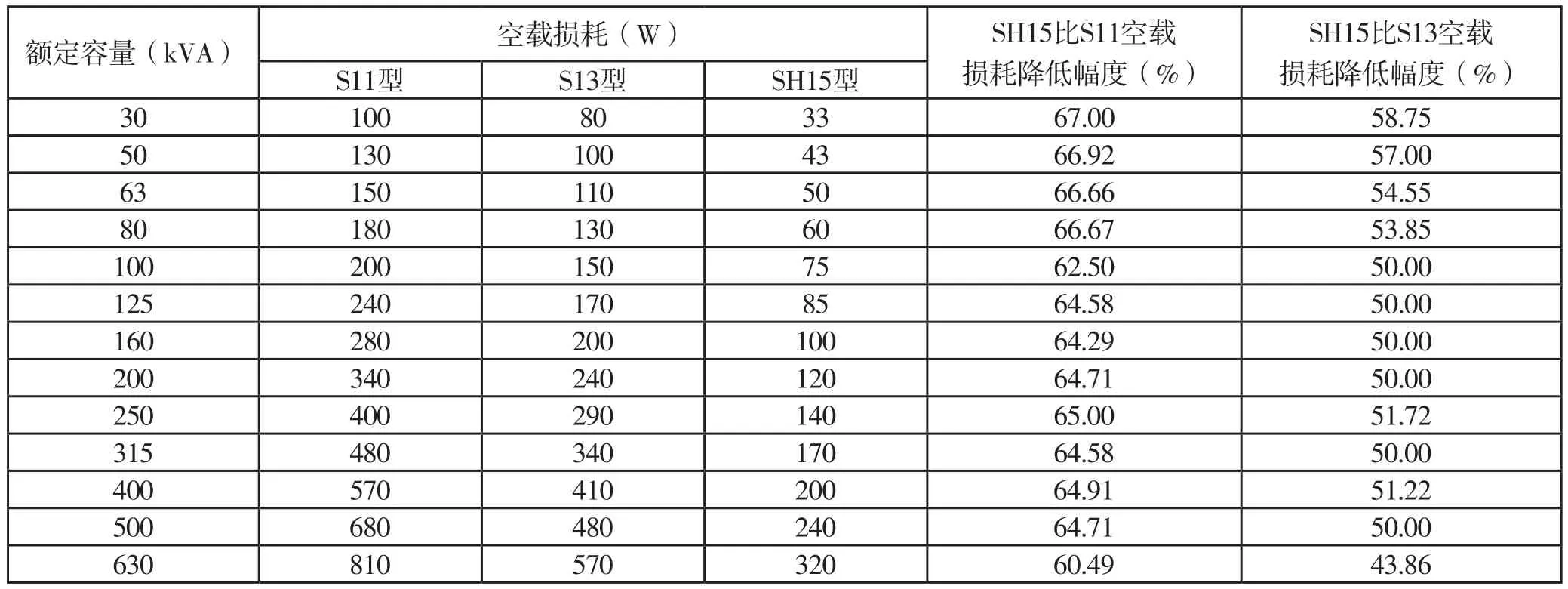

非晶合金变压器之所以被广泛推荐应用,主要源于其损耗性能明显低于传统硅钢变压器[2-13]。JB/T 3837《变压器类产品型号编制方法》标准对三相油浸式电力变压器的损耗水平做出了规定,以GB/T 6451-2008《油浸式电力变压器技术参数和要求》标准中的技术参数为基准,损耗水平代号定义为“9”,在此基础上S10型、S11型、S12型、S13型、SH15型配电变压器的空载损耗均有不同程度的降低。GB/T 25446-2010《油浸式非晶合金铁心配电变压器技术参数和要求》标准对非晶合金变压器的技术参数做出了规定。表2为30~630kVA容量等级的三相油浸式SH15型非晶合金变压器与三相油浸式S11型和S13型硅钢变压器空载损耗比较情况。

由表2可知,SH15型非晶合金变压器比S11型硅钢变压器空载损耗约降低了65%,比S13型硅钢配电变压器空载损耗约降低了48%。

2.2 非晶合金变压器与硅钢变压器的效率特性对比分析

非晶合金变压器的空载损耗在电网平稳运行时,可以近似为一个恒定不变的值,而负载损耗却随着用电负荷的变化而变化。用户在选用和应用非晶合金变压器时,常常为了降低成本选择“以小代大”,即以小容量变压器代替所需的大容量变压器,以降低初期投入成本,让非晶合金变压器长期处于满负荷或超负荷运行状态。实际上,从长期运行经济性上考虑,这种非晶合金变压器负荷量与运行效率不匹配的方式,并没有真正实现“降本增效”,反而导致“增本降效”。非晶合金变压器的负荷量大小可用负载率来衡量,当非晶合金变压器的负载率在一个合理范围内,它的运行状态和效率会最高。

表2 SH15型非晶合金变压器与S11型、S13型硅钢变压器空载损耗对比情况

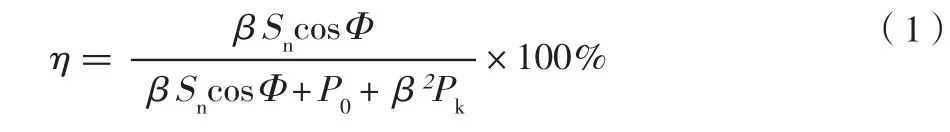

非晶合金变压器的效率实际上就是变压器输出有功功率和输入有功功率的比值[13]。即

式中,η为非晶合金变压器的效率,%;β为非晶合金变压器的负载率,%;Sn为非晶合金变压器的额定容量,kVA;cosΦ为功率因数;P0为非晶合金变压器的空载损耗,kW;Pk为非晶合金变压器额定电流下的负载损耗,kW。

若要非晶合金变压器的效率最大,需求式(1)的极值,即 ,令,则 。实际上变压器的负载损耗与空载损耗相等时,其效率能够达到最大值。随着我国输配电技术的快速发展,输变电系统和设备的稳定性不断提高,加之无功补偿技术的不断进步,配电网的功率因数一般不会低于0.9,所以本文取功率因数为0.9。根据非晶合金变压器各额定容量下的空载损耗值和负载损耗值,通过计算可以得出理论上SH15型非晶合金变压器的最高效率,见表3。

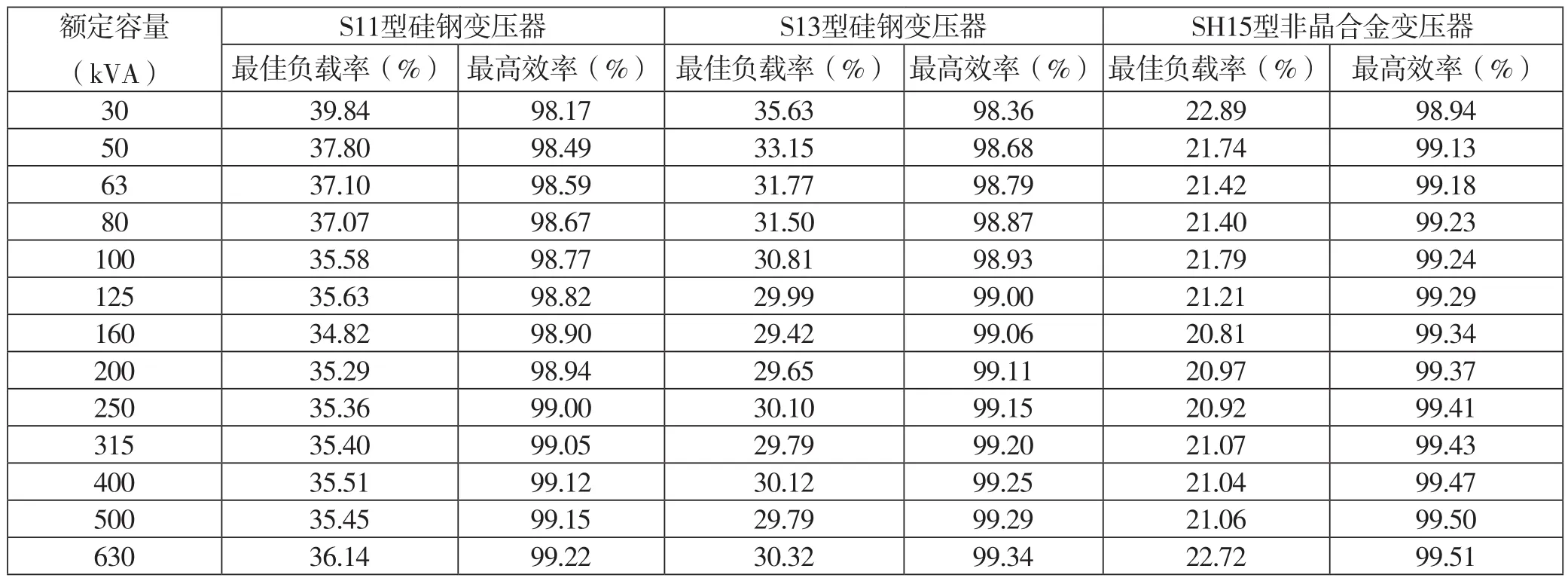

由表3可知,SH15型非晶合金变压器效率的平均值约为99.31%,且当负载率保持在20.81%~22.89%范围内时,SH15型非晶合金变压器易达到较高效率运行。通过相同的计算方法,可以计算出S11型和S13型硅钢配电变压器的最佳负载率和最高效率,表4列出了SH15型非晶合金变压器与S11型、S13型硅钢变压器的最佳负载率及最高效率的对比情况。

表3 SH15型非晶合金变压器的最佳负载率及最高效率

由表4可知,SH15型非晶合金变压器的效率平均值比S13型硅钢变压器的效率平均值约高0.31%,比S11型硅钢变压器的效率平均值约高0.41%。S13型硅钢变压器适于用负载率29.42%~35.63%,S11型硅钢变压器适用于负载率34.82%~39.84%。由于变压器采用Dyn11和Yyn0联结组时,其额定负载损耗值不同,通过对比计算发现,两种额定负载损耗值所计算出的最佳负载率和最高效率相差无几,因此,上述计算过程中选用的额定负载损耗值均为Dyn11联结组时的数据。

表4 SH15型非晶合金变压器与S11型、S13型硅钢变压器的最佳负载率及最高效率的对比情况

综上,SH15型非晶合金变压器的效率高于S11和S13硅钢变压器,且在负载率相对较低的配电区域中使用非晶合金变压器最能够发挥其高效率特性。

2.3 非晶合金变压器与硅钢变压器的运行节能性对比分析

由于电力系统的终端用电设备多是电感性负载,这些设备在运行时不仅需要消耗一部分有功功率,还需要消耗一定的无功功率,这会导致电网的功率因数下降,造成电网电压波动,进而增大电网损耗。非晶合金变压器在配电网应用中,常常配套采用无功补偿装置,以保证较高的功率因数,这使得非晶合金变压器所消耗的无功功率而引起的无功损耗并不大,所以可以近似用有功功率损耗分析其运行节能性。即

式中,△P为非晶合金变压器的有功功率损耗,kW;P0为非晶合金变压器的空载损耗,kW;Kt为非晶合金变压器的负载波动损耗系数,取1.05;β为非晶合金变压器的平均负载率,%;Pk为非晶合金变压器额定电流下的负载损耗,kW。

由表2可知,SH15型非晶合金变压器的空载损耗明显低于S11型和S13型硅钢变压器,而三种变压器的负载损耗值又相同,所以上述公式能够直观反映出非晶合金变压器的有功功率损耗明显低于S11型和S13型硅钢配电变压器。

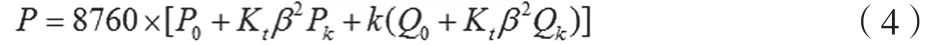

非晶合金变压器的年综合损耗计算公式为

式中,P为非晶合金变压器的年综合损耗,kW·h;△P为非晶合金变压器的有功功率损耗,kW;△Q为非晶合金变压器的无功功率损耗,kW。

带入公式,可得

式中,8760为非晶合金变压器的年运行时间,h;P0为非晶合金变压器的空载损耗,kW;Kt为非晶合金变压器的负载波动损耗系数,取1.05;β为非晶合金变压器的平均负载率,%;Pk为非晶合金变压器额定电流下的负载损耗,kW;k为无功经济当量,kW/kvar,这里取0.1;Q0为非晶合金变压器的空载无功损耗,kvar;Qk为非晶合金变压器额定电流下的负载无功损耗,kvar。

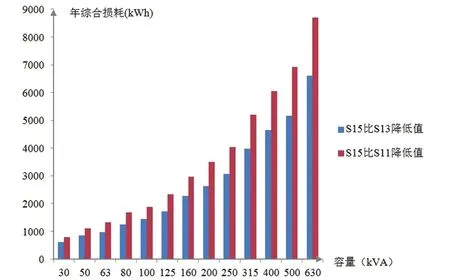

由图1可以看出,SH15型非晶合金变压器的年综合损耗随负载率增大而增加,且容量越大,年综合损耗随负载率增大而增加的幅度越明显。通过相同的计算方法可以计算出各容量等级下S11型和S13型硅钢配电变压器的年综合损耗,SH15型非晶合金变压器比S11型、S13型硅钢变压器的年综合损耗降低幅度见图2。

由图2可以看出,SH15型非晶合金变压器比S11型、S13型硅钢变压器的年综合损耗低,且容量越大,降低幅度越明显。不仅如此,通过计算可以发现,无论负载率是否变化,相同容量下SH15型非晶合金变压器相比S11型和S13型硅钢变压器的年综合损耗降低幅度相同。

图1 SH15型非晶合金变压器年综合损耗随负载率而变化的趋势图

图2 SH15型非晶合金变压器比S11型、S13型硅钢变压器的年综合损耗降低幅度

根据图2中数据,额定容量为500kVA的SH15型非晶合金变压器比同容量S13型硅钢变压器的年综合损耗分别降低5168kW·h。根据中国电力企业联合会统计数据,每度电约消耗0.318kg标准煤。根据国家相关部门统计,每发1度电会排放约0.997kg二氧化碳、0.03kg二氧化硫、0.0069kg氮氧化物。因此,一台SH15型非晶合金变压器比同容量的S13型硅钢变压器运行一年将节约1643kg煤,减少排放5152kg二氧化碳、155kg二氧化硫、36kg氮氧化物,所节约的电能相当于一个家庭4年的用电量。因此,非晶合金变压器的节能和环保特性十分突出。

2.4 非晶合金变压器与硅钢变压器的综合性价比对比分析

在生产和生活中选用变压器时常常将技术经济性作为一个重要衡量指标。电力行业通常依据DL/T985-2008《配电变压器能效技术经济评价导则》中的总拥有费用法(TOC)来比较不同变压器运行20年的总费用,以费用相对较低作为选用变压器的依据[14-15]。由于TOC中空载损耗和负载损耗等效初始系数等一系列参数计算较为复杂,本文选用更为直观的“投资回收期”来衡量两种变压器的性价比。

式中,Y为投资回收期,年;A为初始购置费用,元;C为年综合损耗费用,元。

以额定容量都为500kVA的SH15型非晶合金变压器和S13型硅钢变压器为例,SH15型非晶合金变压器初始购置价格约为A1=55000元,S13型硅钢变压器初始购置价格约为A2=40000元,如果按照北京市居民生活用电阶梯电价的中等用电家庭电费为0.5283元/kWh,当负载率为30%时,SH15型非晶合金变压器的年综合损耗费用C1=5508元,S13型硅钢变压器的年综合损耗费用C2=8450元,将A1、A2、C1、C2的数值带入式(5),得出投资回收期约为5年。一般情况下变压器的经济运行寿命是20年,这意味着用户如果用额定容量为500kVA的SH15型非晶合金变压器替代S13型硅钢变压器,虽然初期投入成本稍高,但非晶合金变压器仅运行5年所节约的电费即可抵消初期投入的价格差,而之后运行15年将节约一笔可观的电费。因此,非晶合金变压器拥有很高的性价比。

综上,虽然非晶合金变压器由于非晶合金带材价格相对较高,初期投入成本常常高于常规硅钢变压器,但凭借其低损耗特性、高效率特性、运行节能性和高性价比特性,运用科学的技术经济性分析和运行效率分析,不难得出其全生命周期内的运行成本相比于常规硅钢变压器具有一定优势。

3 结束语

非晶合金变压器虽然属于高效节能产品,但仍存在抗短路能力弱、噪声大、制造工艺难度大等诸多问题。传统硅钢变压器技术相对成熟,应用也更加广泛,尤其在特高压输电工程领域应用效果显著。随着非晶合金变压器制造工艺的不断创新,以及传统硅钢变压器的结构和工艺再创新,非晶合金变压器和传统硅钢变压器都有着极为广阔的发展空间。在不同的应用领域选用合适的产品,扬长避短,充分发挥产品的技术性能优势,实现《配电变压器能效提升计划(2015-2017)》年节电94亿kWh的目标指日可待。

[1] J.M.D.Coey,D.H.Ryan.Recent trend in magnetic materials[C].IEEE Transactions onMagnetics,1984,20(5):1278-1283.

[2] M.Dems,K.Komeza,S.Wiak.The highly efficient three-phase small induction motors with stator cores made from amorphous iron[C].The International Journal for Computation andMathematics in Electrical and Electronic Engineering,2004,23(3):625-632.

[3] ZhuonanWang,EnomotoY,Ito Met al.Development of a permanent magnet motor utilizing amorphous wound cores[C].IEEE Transactions on Magnetics,2010,2(46):570-573.

[4] Jordan,H.E.,Woods,E.J.Fractional horse power motor constructed with amorphous iron[J].Proceedings of Motor-Con,1984,(4):37-42.

[5] Wang Z,EnomotoY,Ito M et al. Development of an axial gap motor with amorphous metal cores[C].IEEE Transactions on Industry Applications,2011,47(3):1293-1299.

[6] Mischler,W.R.,Rosenberg,G.M.,Freschmann,P.C.Test results on a low loss amorphous ironinduction motor[C].IEEETransactions on Power Apparatusand Systems,1981,100(6):2907-2911.

[7] Stec,T.Electric Motors from amorphous magnetic materials.Proceedings of International Symposium on Nonlinear Electromagnetic Systems,1995,(9):17-20.

[8] F.E.Luborsky,J.J.Becker.Strain Induced Ani-sotropy in Amorphous Alloys and the Effect of Toroid Diameters on Magnetic Properties[C].IEEE Transactions on Magnetics[C].1979.15(6):1939-1945.

[9] F.E.Luborsky,P.G. Frischmann,andL.A.Johnson. Amorphous Materials -A New Class of Soft Magnetic Alloys[J].Journal of Magnetism and Magnetic Materials,1979,19(1):130-137.

[10] 张国祥.新型铁基非晶合金的研究[J].金属功能材料,2003,10(2):13-18.

[11] 盛万兴,王金丽.非晶合金铁芯配电变压器应用技术[M].北京:中国电力出版社,2009.

[12] 尹克宁.变压器设计原理[M].北京:中国电力出版社,2010.

[13] 李丹娜,孙成普.电力变压器应用技术[M].北京:中国电力出版社,2009.

[14] 胡雄文.非晶合金铁心变压器[J].变压器,1999(4):28-32.

[15] 茅建华.非晶合金变压器节能经济效益分析[J].上海电力学院学报,

2005(6):177-180.