中速磨煤系统的优化及运行试验

2017-07-19傅旭峰司顺勇

傅旭峰,司顺勇

(华电电力科学研究院,浙江杭州310030)

中速磨煤系统的优化及运行试验

傅旭峰,司顺勇

(华电电力科学研究院,浙江杭州310030)

针对某型锅炉飞灰与炉渣可燃物含量偏高的问题,优化了中速磨煤系统,并进行了系统试验。调整了各台磨煤机一次风管内的送粉量,在风速分布均匀的情况下,通过调整分离器挡板开度和风煤比,合理地控制煤粉的粗细度。同时,对磨煤机进行了最大出力试验。通过优化和调整,有效地降低了飞灰炉渣中可燃物的含量,提高了锅炉运行效率。

机组;制粉;系统;煤粉;细度;优化;调整;试验

0 概 述

煤粉的燃烧特性,随着煤粉粒径的减小而得到显著改善。煤粉细度直接关系到锅炉燃烧效率,超细煤粉不仅燃烧效果好,而且可有效降低污染物的生成。但是,采用超细煤粉燃烧技术,应对超细煤粉的分离设备、输送、防爆及燃烧等技术进一步研究[1]。电站锅炉的制粉系统较为复杂,将煤粉变细,锅炉的燃烧效率就更好,但制粉系统的电耗又随之升高,因此,对制粉系统的运行特性必须给予重视。现以某型机组的制粉系统为例,分析分离器挡板的开度和风粉比对煤粉细度的影响。

1 机组燃煤的特性

某热电厂的引进锅炉为亚临界参数、一次中间再热、自然循环前后墙对冲燃烧的燃煤锅炉。锅炉制粉系统为冷一次风机正压直吹式系统,配备5台中速磨煤机。正常运行时,投运4台磨煤机,1台备用。运行4台磨煤机,就可满足锅炉最大出力的需求。

在运行过程中,在各磨煤机出口处一次风管内,煤粉输送量的偏差较大,且煤粉细度与设计值有很大差距,所以,锅炉飞灰和炉渣的可燃物含量明显偏高。该锅炉的固体未完全燃烧损失为0.59%,在未调整前,飞灰的可燃物含量有时高达11.56%,炉渣的可燃物含量为12.32%。按照国标计算,锅炉的固体未完全燃烧损失为4.46%。所以,该制粉系统影响了机组运行的经济性和安全性。为此,急需对锅炉燃烧的状态进行调整,并且,通过试验优化制粉系统。试验时,锅炉煤种的煤质特性,如表1所示。

表1 试验煤种的煤质特性

2 试验工况及内容

试验前,根据直吹式制粉系统的煤粉取样方法、电站磨煤机及制粉系统性能试验等电力行业标准,对现场工况进行适当调整,主要分为几个部分。

(1)优化和均分各磨煤机出口一次粉管的送粉量。

(2)调整分离器挡板的特性试验。

(3)风煤比对磨煤机特性影响的试验。

(4)磨煤机最大出力试验。

(5)制粉系统调整后,对锅炉效率的影响。

在试验期间,保持煤质的稳定,除非特殊要求,其它运行参数均按日常运行方式进行。

3 试验结果与分析

3.1 一次粉管分配均匀优化试验

樊泉桂[2]等人的研究表明,磨煤机一次粉管流量分配偏差较大时,直接危害是造成每只燃烧器煤粉流量和煤粉细度存在很大差异,燃烧器配风难以掌握。煤粉流量过低的燃烧器出口火焰温度下降,燃烧不稳定,而煤粉流量过高的燃烧器出口火焰过度缺氧,致使飞灰和炉渣可燃物含量过高。因此,需对磨煤机一次粉管内的输粉量进行测量,输煤粉管分配的均匀性,由一次粉管的阻力特性所决定的。根据测量结果,通过调节一次粉管的可调缩孔,以控制粉管内煤粉的均匀性。每台磨煤机一次粉管流量的偏差,如图1所示。

图1 台粉管流量的偏差

磨煤机各粉管的风速分配很不均匀,将直接导致煤粉分配不均,粉量的偏差较大,与锅炉飞灰和炉渣可燃物的含量高有直接关系。根据对各粉管内风速的测试结果,调节每台磨煤机出口处粉管内的流量,以最小风速为基准风速,调节可调缩孔,控制4根粉管之间的流速偏差小于5%。

3.2 分离器挡板的特性试验

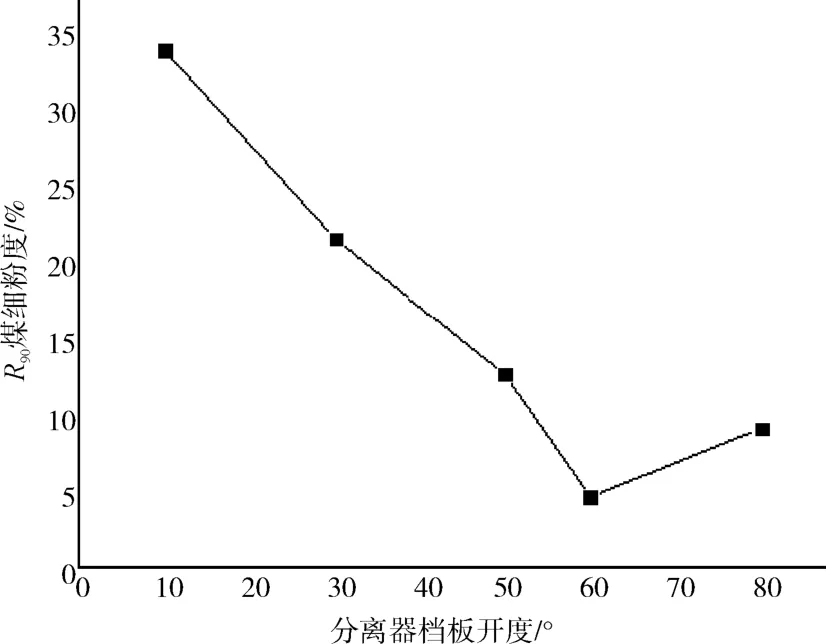

陈华桂等人[3]的研究结果表明,煤粉细度的调节,应该处于分离器挡板开度最灵敏的区域,离开该区域后,不仅风阻剧增,而且煤粉细度并不能得到提高。由于5台磨煤机型号相同,所以,仅对B磨煤机进行分离器挡板的特性试验。当磨煤机运行稳定后,利用煤粉等速取样装置,在磨煤机的一次粉管出口处进行取样,根据煤粉细度的变化情况,从而确定分离器挡板的最佳开度。每次取样时间为4min,取样时,应控制抽吸速度。如果抽吸速度过高,将吸入过多的细颗粒煤粉,可能导致取样不准,从而影响分析结果。

根据煤质的化验结果,利用煤粉细度控制值,可根据推荐值选取[4],煤粉细度的参照公式为:

式(1)中,R90—煤粉细度,%;n—煤粉均匀性系数; Vdaf—原煤可燃基挥发份,%;煤粉均匀性系数选为1。经计算,煤粉细度约可控制为21.41%。在5个不同的工况下,对静态分离器挡板进行调整试验,维持磨煤机的出力为45 t/h,控制风量为90 t/h。在每个工况下,测算对应的分离器开度。通过试验,分析了档板在不同开度下的煤粉细度分布情况,分离器挡板特性曲线,如图2所示。

图2 分离器挡板特性曲线

从图2可知,在一定风量下,当分离器挡板的就地指示值变大时,挡板与径向夹角增大,气流旋转加强,煤粉变细。当指示值为60°时,煤粉细度为最细,如进一步将指示值变大,出口处的煤粉细度又变大,此时,因为煤粉气流进入静态分离器挡板的阻力大增,部分气流将不经过叶片,而从挡板下部缝隙直接进入流向处分口,使得煤粉变粗。根据这一特性,调节挡板时,应尽可能避开静态分离器开度的大角度区。在试验煤种的条件下,根据静态挡板试验和煤粉计算的细度,将磨煤机分离器挡板的开度设置为40°。

3.3 风煤比对磨煤机特性的影响试验

风煤比是磨煤机运行控制中的重要参数之一。锅炉的稳定燃烧,要求有合适的风煤比。过大的风煤比,将造成磨煤机本体和一次粉管道及燃烧器的磨损。在低负荷时,较大的风煤比,易造成煤粉浓度过低,煤粉细度变大,对燃烧的稳定性不利。过小的风煤比,则易造成磨煤机堵煤和石子煤量大。试验时,以B磨煤机为研究对象,按磨煤机设计工况下风煤比的选用值,分别选取为1.8、1.9、2.0、2.1和2. 2。同时,维持给煤量为45 t/h,分离挡板的开度设置在40°。

试验结果,如图3所示。从图3可知,在静态分离器挡板开度一定情况下,粉煤比对煤粉细度的影响较大,随着磨煤机风煤比的增加,煤粉细度R90明显变大。因为风煤比增加后,风环喷口处的射流增加了携带煤粉的能力,所以使煤粉变粗。当风煤比由1.9增加到2.1,煤粉细度R90的上升最明显。煤粉均匀性指数随风煤比的变化不大。风煤比的特性曲线,如图3所示。

图3 风煤比特性

3.4 磨煤机的最大出力试验

磨煤机的最大出力,是磨煤机性能的重要的参数。当前,机组的燃用煤种常常不同,因此,磨煤机出力可调节范围的大小,直接影响了机组的稳定运行。将磨煤机B的分离器挡板开度,维持在40°。通过缓慢增加给煤量和风量,综合分析磨煤机自身出力和干燥出力的影响因素。当给煤量超过45 t/h时,给煤量每增加2 t/h,停顿10 min,然后观察磨煤机进出口处的差压变化,并测量磨出口处风粉混合物的温度。如果给煤量不变,而进出口处的差压在快速上升,当磨煤机出口处风粉混合物温度均在65℃以上时,表明此时主要是受磨煤机自身出力的影响,给煤量已超过磨煤机最大出力的需要,此时需将给煤量减去2 t/h,作为磨煤机最大出力时的给煤量。当磨煤机的出口温度低于65℃,而进出口处的差压在缓慢增加时,表明主要是受到磨煤机干燥出力的影响。这时磨煤机的最大出力所需的给煤量,即为当时给煤机的给煤量。试验时,磨煤机的出力主要受干燥出力的影响,B磨煤机的最大出力试验数据,如表2所示。

表2 B磨煤机最大出力时的相关参数

3.5 调整后对锅炉效率的影响

通过调整,将一次风管内煤粉浓度的分配偏差,控制在5%之内,同时,调整了分离器挡板的开度和运行方式,使磨煤机的最佳煤粉细度为18%~ 22%,大大提高了煤粉燃尽率,锅炉飞灰的可燃物含量降低了2.5%,炉渣的可燃物含量降低了3.8%,固体未完全燃烧的热损失减少3.54%,有效提高了锅炉热效率,进而提高了运行经济性。

4 结 语

试验中,根据煤种条件,控制了磨煤机粉管内的浓度偏差,并将一次粉管内的流速偏差,控制在5%以内。当磨煤机静态分离器开度为60°时,输出的煤粉最细。根据试验结果,确定磨煤机的挡板开度为40°。

随着风煤比下降,煤粉细度R90和R200一直呈下降趋势,煤粉均匀性指数也随着风煤比的下降而降低,根据风机的电耗量和煤粉细度,确定风煤比为1.8~2.0。此时,磨煤机的最大出力为52 t/h。但是,若燃用其它煤种,即煤质的发热量和可磨性发生较大变化时,建议对静态分离器挡板进行适当调整。

[1]姜秀民,李巨斌,邱建荣.超细化煤粉燃烧特性的研究[J].中国电机工程学报,2000,20(6):71-74.

[2]樊泉桂,由俊坤,王宁.中速磨煤机输粉管煤粉分配均匀性的试验研究[J].动力工程,2007,27(4):587-591.

[3]陈华桂,黄磊,岳俊峰,高远.正压直吹式制粉系统优化调整试验分析[J].江苏电机工程,2004,23(6):51-53.

[4]叶江明.电厂锅炉原理及设备[M].北京:中国电力出版社,2004.

The Optimization and Operation Tests of Medium Speed Coal Milling System

FU Xu-feng,SI Shun-yong

(China Huadian Electric Research Institute,Hangzhou 310030,Zhejiang,China)

In order to solve the problem of high combustible content of fly ash and slag in a certain boiler,a medium speed coal milling system is optimized and a system test is carried out.The powder feeding in the primary air pipe of each coal milling machine is adjusted,and the fineness of the coal powder is reasonably controlled by adjusting the opening of the baffle plate and the ratio of the air to the coal under the condition of uniform wind distribution.At the same time,the maximum output test is carried out on the coal milling machine.By optimizing and adjusting,the combustible content in fly ash and slag can be reduced effectively,and the operation efficiency of boiler can be improved.

unit;milling;system;coal powder;fineness;optimization;adjustment;test

TK223.25

A

1672-0210(2017)02-0029-04

2016-12-26

傅旭峰(1984-),男,工程师,从事新建机组调试及锅炉性能改造方面的工作。