气囊误作用摆锤试验台结构优化研究

2017-07-19吕立人

吕立人

(上海交通大学,上海 200240)

气囊误作用摆锤试验台结构优化研究

吕立人

(上海交通大学,上海 200240)

简要介绍了气囊误作用摆锤试验台的初始设计,将试验台的框架结构作为研究对象,运用Pam-Crash软件进行工况仿真,找出薄弱环节,对试验台框架结构进行拓扑优化,并且再次仿真,得到的优化结果符合企业内部对试验台抗冲击性的要求,而且试验验证了仿真计算的准确性。试验结果表明,对试验台的结构改进是有效的。

气囊误作用;摆锤试验;有限元仿真;拓扑优化

自气囊面世60多年来,在车辆碰撞事故中挽救了千千万万人的生命。但是,近年来,关于汽车气囊在非事故性碰撞中误点爆而伤害乘员的事件屡屡发生,即气囊本身存在安全不确定性。

在某些日常行驶条件下,气囊传感器可能受到某些非事故性撞击信号的干扰,或者车辆整车刚度比较小,经过非事故性碰撞或者颠簸,会引起车身在气囊传感器位置的共振,从而误将气囊点爆,我们将其称之为“气囊误作用”。这种“误作用”不仅会使乘员受到伤害,而且也是一种浪费,会增加维修费用。因此,气囊误作用试验成为了国内外气囊供应商和汽车制造企业的重点研究内容。目前,综合考虑到我国驾驶习惯和道路情况的气囊误作用试验法规可能会在2017年年中以推荐性国家标准的形式面世。

在气囊误作用系列试验中,摆锤打击试验模拟了日常生活中飞行的足球和满载的购物车撞击车身的情况,国内针对这个试验的非标设备尚属少数。本文研究的是一台具有通用特性的摆锤试验台。在研究初期,依照工程经验得到了试验台的初始设计方案,并以此作为起点,通过有限元模拟试验工况,找到了试验台的薄弱环节,采用软件拓扑优化的方法再设计试验台框架结构;之后再一次进行仿真,确定其满足要求;最后通过试验的方法验证了仿真计算的准确性。

1 试验台初始方案

1.1 设计准则

摆锤打击试验台属于撞击类试验台,如果试验台在试验时存在因设计不佳而导致的机械振动,就会影响试验精度。周而复始、长此以往的振动,势必会缩短试验台的使用寿命。无论从试验角度看,还是从企业成本角度看,这种结构缺陷都是不能被允许的。笔者所在企业对这类试验台的要求是:①撞击对试验台产生的振动加速度在±10 g区间内;②撞击对试验台产生的最大振动位移量不超过5 mm。

1.2 试验台的功能

此次设计的是一台通用型气囊误作用摆锤试验台,它具有以下功能:①可完成足球撞击等轻质碰撞冲击器的试验;②可以完成购物车撞击等重质碰撞冲击器的试验;③重质碰撞冲击器和轻质碰撞冲击器的最高打击速度不小于6.8 m/s。

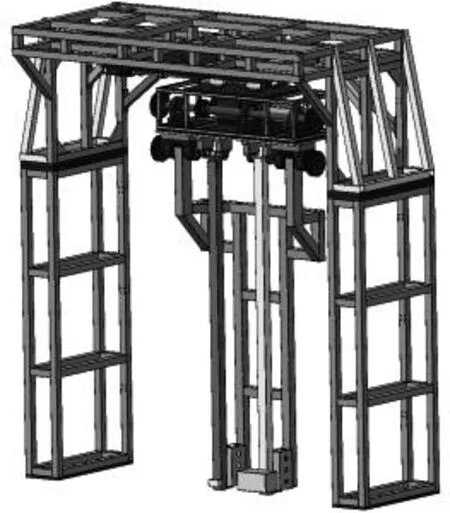

1.3 试验台框架结构

参考工程设计经验,试验台的核心部件,比如摆臂、摆臂提升机构、摆臂移动机构等通过连接板用螺栓紧固在龙门形框架上。龙门形框架分为上、中、下3个部分。整个框架结构均是由标准方管焊接而成的。

龙门形框架上部分是由2个相同的矩形框上下拼接而成的顶框架,每个矩形框的内部由长短不一的方管支撑矩形框的长短两边,在矩形框的四角焊接4块三角形加强筋,以提高其结构强度。龙门形框架下部分是左右两边站立着的支撑框架,将上、中2个部分支撑起来。每个支撑框架下部通过连接板用20个M16的螺栓与预埋的地基连接。

龙门形框架中间部分通过两边侧框将上下两部分连接起来。在顶框架与支撑框架、顶框架与侧框之间增加斜向支撑来增加上、中、下3部分之间的连接强度。在“四边形”结构中增加更多的“三角形”,这是增强框架结构的惯用做法。试验台初始设计如图1所示。

2 基于Pam-Crash的有限元仿真

2.1 有限元模型建立

我们可以将CAD的模型格式直接导入到Hypermesh中,并且将一些对仿真没有影响的零件简化成具有相同外形、相同质心位置的“块”,比如电机、减速器、摆臂释放机构和不计算工况的轻质摆臂等,这样可以节约计算资源。仿真工况中的试验车辆的有限元模型采用笔者所在单位现有的车辆有限元模型。

试验台框架结构是用标准方管搭建而成的,单根方管的长度远大于厚度,因此,采用壳(shell)单元。重质摆臂的材料为304不锈钢,厚度为5 mm。由于摆臂臂长为3.5 m,所以,重质摆臂同样采用壳(shell)单元。这2种材料的材料机械性能如表1所示。

试验台的网格划分经过Hypermesh处理后如图2所示。

图1 试验台初始设计

表1 材料机械性能表

图2 试验台网格模型

2.2 边界条件与载荷

按照初始设计方案,在试验台两侧的支撑框架底部设置位移约束,即使试验台牢固固定在试验地面上。

试验台最大打击能力为购物车碰撞冲击器安装在最低位置、重质摆臂在90°摆角位置释放所获得的速度。根据理论计算,这个速度可以达到7.2 m/s。在考虑了一定安全裕度的条件下,设置打击速度为7.5 m/s,设置速度载荷为7.5 m/s。

2.3 结果分析

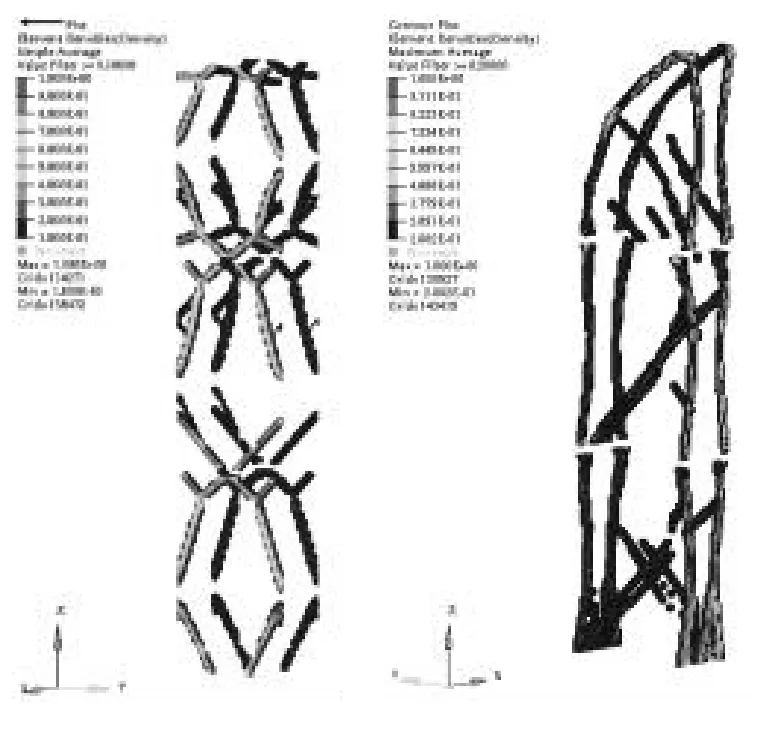

采用PAM-CRASH求解器进行仿真计算,经过处理,把结果输出成如图3和图4的应力云图和位移云图。在试验台顶框架中间布置虚拟加速度传感器,以监测加速度信号。

图3 试验台应力云图

图4 试验台位移云图

至此可得出以下结论:①试验台框架结构的应力从上至下减小,可见打击后应力的方向是从上至下传递的;②应力的最大值出现在上顶框架的上方框,靠近中间位置;③在顶框架中,Y向方管所受的应力大于X向方管所受应力;④试验台框架结构的振动位移量从上至下逐渐减小;⑤试验台的振动位移主要集中在试验台顶框架;⑥位移最大值出现在顶框架中间部位,位移量为8.03 mm,即“向后倒”,不满足企业内部对其5 mm的要求;⑦加速度信号最大值为5.83 g,满足企业内部要求。

综上所述,需要采取相关措施来分散上顶框的应力,并且减小其在碰撞中的振动;增加Y向的支撑,减少“向后倒”的幅度。

3 试验台结构优化

3.1 拓扑模型建立

由拓扑优化理论可知,试验台拓扑优化的结果是包含在初始拓扑结构中的,不需要对具体的内部结构进行建模。因此,我们将“长方体块”作为初始模型,即优化区域。试验台框架结构的拓扑优化分成2块进行——支撑框架和Y向加强支撑。对这2个优化区域划分网格、施加边界条件和载荷,具体如图5所示。

图5 框形支撑(左)与Y向加强支撑(右)初始拓扑模型

图6 框形支撑(左)与Y向加强支撑(右)拓扑优化结果

3.2 拓扑优化参数设定

3.2.1 目标函数

从成本和项目进度的角度考虑,优化结果在满足约束条件的情况下,应该尽可能结构简单、用材最省,所以,在选取目标函数时,确定以最小体积为优化目标。

3.2.2 优化变量

本文要得到的优化结果是支撑框架和Y向加强支撑的最佳结构,显然优化变量便是完整的“长方体块”和“开洞”的“长方体块”。

3.2.3 约束函数

为了减少试验台的振动位移量,使其能满足企业内部要求,约束函数设置为位移约束,位移的上限设置为2 mm。

3.3 优化结果与分析

拓扑优化结果如图6所示,颜色越亮丽的地方就是越需要布置材料的地方,相反,颜色越深暗的地方表示该处材料布置的必要性不大。根据工程经验,可将这2个拓扑优化结果重新建立成实用的工程结构,具体如图6所示。

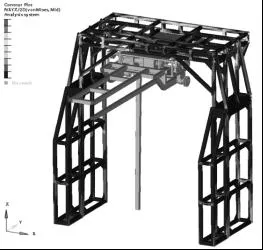

3.4 优化效果

为了验证优化的有效性,将优化后的方案再一次进行工况仿真。同样,把结果输出成应力云图和位移云图,如图7和图8所示。

与优化前的结果作对比,可以得出以下几个结论:①总体来看,优化后的试验台框架所受应力比试验前减小。由此可知,Y向加强支撑的确分担了一部分应力。②顶框架的应力减小最为显著,所以,增强后部支撑使根基更稳定的做法会使顶部应力减小。③优化后的试验台框架的振动位移量比试验前减小。由此可见,Y向加强支撑稳定了试验台的振动。④位移最大值出现在顶框架中间部位,位移量4.31 mm,满足企业内部对其提出的5 mm要求。⑤加速度信号最大值为9.13 g,满足企业内部要求。优化后的支撑框架和Y向加强支撑如图9所示。

综上所述,这2个优化结果是有效的。

图7 优化后试验台应力云图

4 仿真工况验证试验

4.1 试验方法

验证试验在平整的试验场地上进行,试验条件要与仿真工况尽可能保持一致。打击点选择在试验车辆车身刚度相对最大的位置,即B柱下门槛位置,与仿真工况保持一致。将购物车碰撞冲击器的中心与试验车辆B柱下门槛的中心位置对齐,将重质摆臂提升至90°角位置后释放,打击试验车辆,速度测量单元记录下实际打击速度。试验后,通过布置在试验台顶框架的加速度传感器来分析试验台在受到冲击时的稳定性。为了保证试验的有效性,试验重复3次进行,每一次的打击试验条件一致,共使用2部同款试验车。

图9 优化后的支撑框架(左)和Y向加强支撑(右)

图10 仿真与试验加速度信号

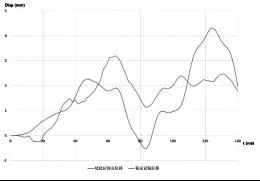

4.2 试验结果与仿真对比

在试验台顶部与仿真工况相同位置布置了加速度传感器,3次试验的加速度值非常接近,取其平均值,并将数据积2次分可以得到位移的信号。相关人员将试验与优化后的仿真结果作对比,如图10、图11所示。至此,可以得出以下几个结论:①试验台的振动趋势相近;②仿真中,试验台各部件间采用刚性连接,使得振动加速度信号在整体上更大一些;③试验台最大加速度为5.5 g;④试验台最大振动位移为3.27 mm。

综上所述,仿真与验证试验结果相近,仿真可信;试验台最大振动加速度和最大振动位移均满足企业内部要求,优化有效。

图11 仿真与试验位移信号

5 结束语

采用有限元仿真加拓扑优化的方法,让一个零件或者一个产品在生产制造前达到所期望的性能是现在越来越多企业的选择。这样做,不仅开发周期短,而且投入成本比较少。本文所用的试验台设计方法、拓扑优化方法可以为类似试验台的设计、建造提供参考。

[1]唐波.中国汽车安全气囊标准制订的探讨[J].汽车与配件,2012(32):13-15.

[2]郑祖丹,俞晶鑫.乘用车安全气囊匹配中误作用试验研究[J].质量与标准化,2011(10):37-41.

〔编辑:白洁〕

U491.6+1

A

10.15913/j.cnki.kjycx.2017.13.023

2095-6835(2017)13-0023-04

吕立人(1988—),上海人,上海交通大学在职硕士研究生,现主要从事汽车零部件安全试验工作。