薄壁零件加工装夹方法及车削加工技巧

2017-07-18任健强

任健强

(广东江门市技师学院,广东 江门 529000)

薄壁零件加工装夹方法及车削加工技巧

任健强

(广东江门市技师学院,广东 江门 529000)

通常所说的薄壁零件是机械配套零件中认为的径向小、轴向尺寸较小的一种容易变形的零件,然而这种零件因为重量轻、消耗材料较少、具有较低的成本,从而被广泛运用。当前的车削加工工艺中普遍存在的容易变形的问题、较大的因素就是因为薄壁零件加工技术不成熟引起的,尤其是薄壁零件的装夹以及车削等环节,并没有经过大量的实践操作。本文从薄壁零件的加工装夹工艺以及车削的加工技巧两方面入手,介绍了成熟的薄壁零件加工装夹方法和车削加工技巧、能够有效的减少零件本身因为容易引起热变形以及振动变形导致的材料损失等问题。

薄壁零件;装夹技巧;车削加工工艺;加工质量;加工效率

传统的薄壁零件具有重量轻、结构简单等良好优点,但是在进行车削加工工艺过程中容易因为产生较强的震动而变形,一般情况下,为了提升加工工艺的精度,在薄壁零件的加工装夹过程中,会在最后的精加工之后进行光切加工,这也是导致生产效率降低、工时延长的主要原因。研究薄壁零件加工装夹的有效方法以及完善车削加工技巧是当前提升零件质量的重要课题。

1 薄壁零件加工及车削加工中遇到的问题

1.1 薄壁零件存在容易变形的问题

一般情况下,薄壁套类零件都具有内外直径差距较小的特点,同时也具有较弱的强度,在车床作业中,如果在三爪自定心卡盘上进行直接方式的夹紧,就会导致三个爪点的局部不稳定,从而导致零件整体的变形。传统的解决方式就是将零件上的每一个可以夹紧的点做一个均衡的稳定,加大零件装夹的接触面积,这样就使得零件整体的变形量减轻。然而这种传统的解决方式并不能完全的解决薄壁零件变形的本质问题,还需要进一步进行研究,尽可能的采用转移的方式在夹紧点里面的作用点上进行装卡,也就是在薄壁零件的内径进行夹紧处理。

1.2 车削加工切削用量选取不合理

薄壁零件在进行车削时会导致变形是多方面的,不仅有在进行装夹作业时因为夹紧力不合适或者是进行切削工作时的力度不合适导致的变形,还有可能因为作业产生的阻碍力阻止刀具在进行切削时形成的弹性变形或者塑性变形,尤其是在刀具车削时,最好使用高速钢材质的刀具,选取前角6°~30°为宜;如果使用硬质合金刀,就应该将前角角度选在5°~20°为宜。还有一种特殊的情况就是热变形,无论是那种形式的变形都有因为车削加工时对车削用量的选取不合理因素。导致变形的主要原因一方面与切削力的大小以及切削的用量相关,从金属切削的原理上也可以清楚,切削的两个重要因素:一是背吃刀量以及进给量同时加大,这就会因为切削力的增大导致零件变形;二是减少背吃刀量,同时增大进给量,这虽然会导致车削薄壁零件的切削力,但是也会因为工作表面剩余的面积过大,使得薄壁零件的内应力加大,也会导致薄壁零件变形。总之,在进行薄壁零件的车削加工时一定要对切削的用量选取恰当,这就需要不断的加强薄壁零件的装夹加工方法以及车削的加工技巧。

1.3 切割薄壁零件的刀具几何角度的选取不合适

薄壁零件在进行车削过程中,选取合理的刀具至关重要,尤其是对于刀具几何角度的选择,不仅会影响切削力的大小,也会影响车削过程中产生的热变形程度,值得关注的是,在薄壁零件的工作表面微观质量的把握也很重要。一方面主要是因为刀具的前角大小决定着薄壁零件的切削变形的程度,刀具的锋利程度如何也会影响薄壁零件加工的质量。另一方面,除了刀具的几何角度,还需要选取合理的切削液,质量良好的切削液不仅减小切割薄壁零件的切削力,也会提升薄壁零件表面的光滑度,最重要的一点就是这种作业不会对切削的热度产生影响,还会保证薄壁零件的加工质量。

2 薄壁零件加工装夹方法以及车削技巧的有效建议

2.1 加强薄壁零件的几何形状和车削技巧

市面上因为薄壁零件加工变形产生的质量问题很多,车削薄壁零件后会导致工件变形的主要原因是工件的内部存在一定的内应力,如果夹紧力不均匀就会产生夹紧的外应力,两种作用力度下很难保证薄壁零件不变形,因此,要根据薄壁零件的自身特点以及几何形状,选取合理的加工装夹方案,保证薄壁零件的加工质量是进行作业的关键。另一方面,不仅要防止薄壁零件的变形,还要在车削技巧上保证车削的精度,从这个角度去设计加工工艺方案。

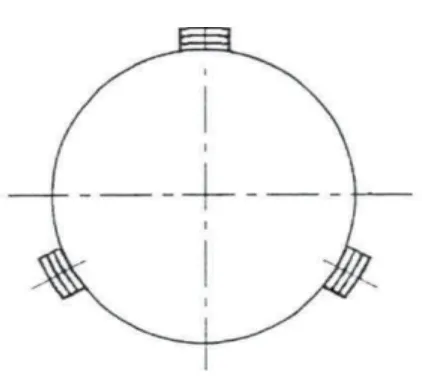

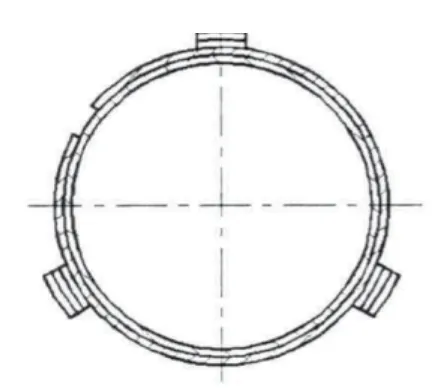

一般情况下,加工薄壁零件的做法是将粗车和精车的加工分开进行,其原因不仅是为了消除车削力度过大产生的内部变形,还为了防止在进行粗车后退火工作处理的不及时可能产生的内应力。因为薄壁零件的形状复杂,对精度要求较高,粗车和精车之间的半精车处理工序要根据薄壁零件的几何形状和尺寸精度进行修正,这时候就要注意,对同一基准、一次性装夹完成的半精车加工,可以使用开口套筒以及专用的扇形软夹对薄壁工件进行处理,保证增大装夹零件的接触面积,使得薄壁零件的夹紧力均匀的分布在薄壁零件的全部分,从而有效的减小零件的变形。如图1和图2所示,图1利用传统的方式在三爪心卡盘上直接安装薄壁零件装卡,从图形中就可以看出很容易造成薄壁零件的变形,然而利用图2中的方法,利用开口缝套筒或者是扇形软卡来装卡,既增强了薄壁零件内部的内应力,也不会轻易的导致零件变形,是当前比较常用的一种方法。

图1 三爪心卡盘上直接装卡

图2 开口缝套筒或扇形软卡装卡

2.2 释放薄壁零件的外应力,保证零件加工质量的工艺技巧

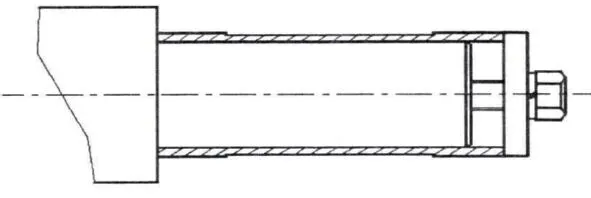

在进行薄壁零件的简便易行的加工过程中,为了能够有效的释放薄壁零件的外应力,首先应该将粗车端面、内孔以及外部圆要保证协调一致,保证车削的大小长度比薄壁零件的长度长,加工过程中要松动一次三爪。另外,为了保证零件内外稳定,可以选择转移夹紧力作用点的方法进行装夹,保证零件内外应力的协调一致性。如图3所示。

图3 转移夹紧力作用点方法装卡

值得注意的是,对于半精车来说,外圆要根据长度设置一个槽,注意保证槽的底径要比精车的后工件的内孔直径大,使用此方法车削的薄壁零件,产生变形的情况会大大减少。主要原因是因为半精车的槽会将释放出的夹紧力与零件内部产生的外应力相中和,使得精车工作进行时没有应力变形情况的出现,保证零件整体接近于一种自由状态,更重要的是保证了薄壁零件车削时的形状以及尺寸精度。注意,在精车时,尽量的使用较高的切削速度,防止零件加工时产生共振,降低薄壁零件表面的粗糙程度,因为切削的速度也是影响刀具寿命的一个主要因素,切削的迟刀深度较小,或者采用充足的冷却润滑液等方式,减少薄壁零件的变形,还可以适当的安排薄壁零件加工工艺的顺序,保证加工质量。

3 结语

综上所述,薄壁零件加工装夹方法的选择对于零件的质量至关重要,为保证薄壁零件的质量,对其装夹方法和车削加工技巧进行加工后的检测是薄壁零件加工工序的最后一步,采用以上方法可以保证薄壁零件的工件尺寸以及加工的精度,最重要的一点是,保证薄壁零件加工的成本。同时,在进行薄壁零件加工时,前期的工艺优化以及对零件加工品质的分析也至关重要。无论是优化工艺还是加强薄壁零件的加工技巧,都是为了提升薄壁零件的加工质量,取得零件加工的双向收益。

[1]丁宇.薄壁零件加工装夹方法及加工技巧分析[J].机械工业标准化与质量,2013,10:41-43.

[2]雷奋红.薄壁零件加工装夹方法及车削加工技巧[J].金属加工(冷加工),2011,09:43-44.

[3]李亚宁,尉吉虎,李晓倩.薄壁套类零件车削加工实用技巧[J].山东 煤炭科技,2008,02:44+46.

[4]张沈华.薄壁车削件加工工艺的有限元分析及试验验证[D].苏州大学,2015.

[5]曹彧,秦磊.薄壁盘与薄壁筒类零件的车削工艺对比分析与应用[J].航空精密制造技术,2015,06:39-42.

TG51

A

1671-0711(2017)07(上)-0124-02