一种新型气液增压缸的结构设计

2017-07-18刘自甫

刘自甫

(广东省机械技师学院,广东 广州 510450)

一种新型气液增压缸的结构设计

刘自甫

(广东省机械技师学院,广东 广州 510450)

气液增压缸是一种能将输入压力通过变换,再以较高压力输出的液压元件。其主要结构原理为油压缸与增压器一体式结合,以压缩空气为动力源,利用增压器的受压活塞与增压杆截面积大小比例,将压力提高数十倍,供油压缸使用,使其产生高的输出力。当前市场气液增压缸种类很多,且各有特点。本文设计了一种新型气液增压缸结构,具有结构紧凑、行程范围大、出力平稳可调、可任意角度安装、能耗低、操作简单、维护保养方便等优点。

气液增压缸;多级伸缩缸;高压;易操作;低能耗低污染

1 标准型气液增压缸结构原理与局限

随着工业自动化技术的快速发展,气液增压缸在仪器、仪表、家用电器、轻工等行业中广泛应用。下图1为目前市场上的标准型气液增压缸的结构原理。该缸型目前使用范围较广,相关性能也比较突出,但在某些特定的环境下使用还是会存在一定的局限性,主要体现在如下几点:(1)外挂的储油箱结构会使其在安装时受到设备空间大小的局限。(2)无气液转换器的储油箱结构还会使其安装方式及安装角度受到一定制约。(3)在需要前杆出力行程较长而受设备空间局限,缸体长度尺寸不能太大时,难以满足使用要求。(4)所需外置气动元件数量较多而使气动回路布局相对繁杂,操作不便。综合以上情况,本文设计了一种新的气液增压缸结构设计,以扩大气液增压缸的应用范围,使其能更好的在工业自动化生产中发挥作用。

2 新型气液增压缸的结构特征

(1)该缸采用二级直体式外形结构设计,无外挂储油箱,减小了缸体总体尺寸。

图1 标准型气液增压缸的结构原理

(2)采用二级伸缩增压杆的结构设计,在设备安装空间不足,缸体在受长度限制的情况下,可有效增大出力活塞杆的作用行程。

(3)二级液压缸采用压缩弹簧自动复位,以减少气液控制回路结构。

(4)缸体前后两端设内置快速排气机构,缩短气体排气路径,减少排气摩擦阻力,实现快速前进与快速回程动作,提高工作效率。

(5)缸体后盖内置单向顺序阀调压组件结构,无需缸外备置顺序阀,可方便实现压力调整及液压杆与增压杆的先后顺序动作,保证可靠增压,同时也减少了换向阀的数量,简化了气动系统控制回路结构与外围控制电路,使操作变得更加简单。

(6)带气液转换器的直体内置式储油箱结构设计可保证气液增压缸不受安装方式及安装角度位置的影响,能实现全方位补油,确保增压缸正常、稳定工作。

(7)缸内密封分别采用中压、超高压密封结构,密封材质采用抗拉强度高的聚氨酯橡胶,具有优良的耐油性、耐热性、耐寒性、耐压性和耐磨性,可以延长增压缸运行时间,减少泄漏,降低污染。

图2 新型气液增压缸的结构原理示意图

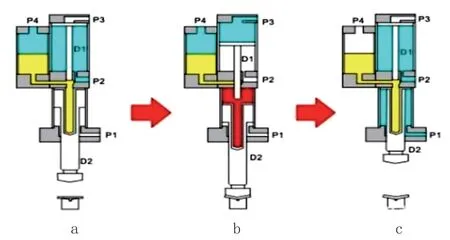

3 新型气液增压缸的工作原理(图2)

(1)快速前进动作:当电磁阀得电时,压力气体经换向阀A口分别流入气液转换活塞5的左腔、调压螺母组件17接口和管接头组件18的接口,由于单向顺序阀调压组件16调定压力较大,阀芯上方气压作用力小于弹簧向上的推力,且快速排气阀阀芯19下行闭气,此时压力气体无法进入增压活塞13右腔,增压活塞13不动作;压力气体经快速排气阀组4流向气液转换活塞5的左腔,受气压力向左运动,使压力油通过中盖内补油通道进入一级液压杆6和二级液压杆7的活塞右腔,此时一、二级液压杆依次向前快速伸出。

(2)高推力前进动作:当二级液压杆7往前伸出接触被推物体时,气动系统压力会渐渐升高,当系统压力大于单向顺序阀调压组件16的调定压力值时,阀芯上方气压作用力大于弹簧向上的推力,此时顺序阀阀芯打开,压力气体进入增压活塞13的右腔,增压杆14前行,由于增压活塞与增压杆截面积比例,根据液体静力学公式P=F/A(式中P为液体产生的压强、F为作用在液体上的力、A为力的作用面积),可将一、二级液压杆右腔油液压力提高数十倍,从而使液压杆产生高的输出力,完成工作过程。

(3)快速回程动作:当电磁阀失电时,压力气体经换向阀B口分别流入增压活塞13的左腔、一级液压杆活塞左腔,顺序阀芯在弹簧力作用下关闭阀口,增压活塞13的右腔残余气体压力气体通过快速排气阀迅速排空缷压,增压杆14快速退回。由于一级液压杆活塞6左腔压力气体的作用及二级液压杆7复位弹簧2的作用,液压杆6、7的活塞右腔油液通过中盖通道压入储油箱,气液转换活塞5在压力油的作用下向左运动,使气液转换活塞5左腔的残余压力气体通过快速排气阀组4迅速排空,从而实现一、二级液压杆的快速回程动作,提高实际工作效率,同时也为下一动作的循环做好准备。

4 新型气液增压缸的应用前景

气液增压缸作为一种动力执行装置广泛用于印字、折弯、冲压、铆合、锻压等加工行业,因其高可靠的集成组合,使传统设备中的繁杂动力驱动系统得以简化,降低了设备的装机功率,降低了生产成本,提高了生产效率。其三行程过程中的自适应压力能力满足了不同行程阶段的压力需求,极大的降低了设备能耗。目前市场上气液增压缸种类较多,不同型号适应不同的应用场所。该新型缸可作为气液增压缸的一个补充型号,适用于安装空间狭小、任意安装角度、出力行程较大、增力倍数要求不高的场所。

5 结语

本新型气液增压缸采用缸内集成的气动元件布局,减少了外接气动元件的数量,使气动控制回路得以简化。带气体预压的非外挂直体内置式储油箱结构有效减少了缸体外形尺寸,且可保证气液增压缸不受安装方式及安装角度位置的影响。该新型缸只需一个主控换向阀即可进行操作控制,控制简便可靠,缸体可配置压力检测接口及位移传感装置,结合工业控制器可实现高程度的全自动化控制。

[1]马振福.液压与气压传动[M].北京:机械工业出版社,2004.

[2]雷天觉.液压工程手册[M].北京:机械工业出版社,1990.

TH137.51

A

1671-0711(2017)07(上)-0091-02