漏磁检测技术在带涂层常压罐底板检测中的应用

2017-07-18陈林佐

陈林佐

(湖南省特种设备检验检测研究院岳阳分院,湖南 岳阳 414014)

漏磁检测技术在带涂层常压罐底板检测中的应用

陈林佐

(湖南省特种设备检验检测研究院岳阳分院,湖南 岳阳 414014)

本文探讨了漏磁检测技术在带涂层的常压罐底板检测中应用的可行性,利用Floormap3DiM型常压罐底板漏磁检测仪对华北油田采油三厂的一台10000立方米常压原油罐底板进行了100%的漏磁检测,得到了整块底板的漏磁检测图谱,直观的了解腐蚀的分布状况。通过超声波测厚复验,并对比上次未进行涂层处理时检验报告,证明了漏磁检测技术在带涂层的常压罐底板检测中是可行的。

漏磁检测;常压储罐底板;涂层;腐蚀

随着我国石油化工工业的迅猛发展以及国家原油战略储备库项目的实施,我国大型原油储罐的数量正在成倍的增加,人们在不断的开采石油,也在不断的炼制石油。石油的储运是一个必不可少的环节,而保障大型石油储罐连续的安全生产和运行成为一个重要的研究课题。常压储罐的失效大多数是因腐蚀造成的,由于储罐的顶板、壁板及底板的上表面可以直接进行宏观检查,采用常规的无损检测方法便可检测出腐蚀等缺陷。但是底板的下表面直接与土壤接触,土壤的成分较为复杂,往往造成底板下表面严重腐蚀。我们对常压罐主要采取开罐常规检测,采用超声波测厚仪对底板的剩余壁厚进行一定比例的抽检,同时用磁粉、超声、渗透等常规无损检测方法对底板上的焊缝进行抽查。如果采用常规检测方法,必须对底板表面进行清理打磨,这不仅极大的增加了劳动强度,延长了检验周期,增加了企业的检验成本,而且容易造成漏检,同时对底板下表面腐蚀情况难以进行评估。对于一些有条件的采油厂在罐底板表面采用环氧树脂涂层来进行防腐处理,常规的无损检测方法已无法对其进行检测。针对上述情况,可以采用漏磁检测技术进行检测,该方法可以在不破坏涂层的前提下对常压储罐底板进行全面检测,成为带涂层底板检测方法中唯一的有效检测手段。

1 漏磁检测原理

漏磁检测技术是通过传感器探测空气中的漏磁场信息来进行检测的,其基本原理是:首先利用稀土永磁对激励磁场铁磁性材料施加强大的磁场,对其进行磁化处理。当被磁化后的铁磁性试件存在腐蚀坑、气孔、裂纹等缺陷时,磁力线会在这些缺陷的地方发生扭曲,因此磁场会发生畸变,在工件表面形成漏磁场,然后使用传感器检测出漏磁场的大小,通过对漏磁信号的分析处理就可以得出缺陷的位置及大小,达到检测目的。

2 漏磁检测技术的实际应用

2.1 检测对象

本次检测对象为华北油田采油三厂的一台10000立方米立式拱顶圆筒形钢制原油常压储罐,使用单位采用2mm厚的环氧树脂涂层对罐底板进行保护,本次开罐检验主要是验证罐底板涂层的可靠性及下底板腐蚀情况。

2.2 检测仪器

漏磁检测仪器:英国银翼公司(Silverwing)所研发的Floormap3DiM型常压罐底板漏磁检测仪,该仪器采用气隙磁阻传感器技术(STARS技术),能够识别缺陷是在上表面还是在下表面,64个通道,256个传感器,加强了探测更小缺陷的分辨率,新的全数字化校准系统去除了为不同板厚调整扫描高度的需要,检测所有板厚传感器固定为2mm。精确的机械系统编码器,提高精度。如果每年进行一次标定并且不受磨损的情况下,在扫描8m长的板时,长度误差为3mm。

2.3 检测前准备

(1)调节探头高度:主要是采用仪器自带垫块来调节探头与被检工件表面的距离,一般为2mm。

(2)仪器标定:首先制备一块标准人工缺陷试板,缺陷深度分别为其板厚的20%、40%、60%、80%,将试板缺陷置于上方,采用仪器进行扫描完成上表面缺陷标定,然后将试板翻转,使缺陷置于下方,完成下表面缺陷的标定。由于本次检验对象表面涂有2mm的环氧树脂涂层,在标定过程中采用3mm的橡胶垫垫于试板表面,以模拟涂层。

2.4 检测过程

(1)底板编号:在检测前对底板上的每块拼板进行测量,按照实测数据来绘制底板的排版图,并对每块拼板进行编号。

(2)设定坐标原点:在罐底板中大多数长方形底板中任意选取一块,以其长边为X轴,短边为Y轴,建立坐标系,将整个底板置于坐标系的第一象限,每块拼板坐标以原点作为基准。

(3)检测方向参照原点找到仪器对应的扫查模式进行设定,将仪器放置扫描起点,启动扫查开关,扫查速度为500mm/s,扫查接近钢板焊缝时,停止扫描;然后通过压下手柄抬起仪器驱动轮,调转仪器方向,将仪器放置下一扫描起点开始扫描,仪器固定扫描宽度为300mm,每次扫描应重叠50mm,如遇障碍物,提起设备绕过障碍物继续扫描,应测量此次提起设备行走的距离输入仪器。

(4)每次扫描路径的结果将自动依次排布,通过设备软件的分析处理,最终将形成整块底板的缺陷彩图,通过缺陷彩图的颜色显示可以直观的发现缺陷严重程度及位置。

(5)对整块底板的扫描结果进行分析,对发现的缺陷采用其他检测手段进行复查,并根据缺陷严重程度提出修理、维护建议。

3 漏磁检测结果分析

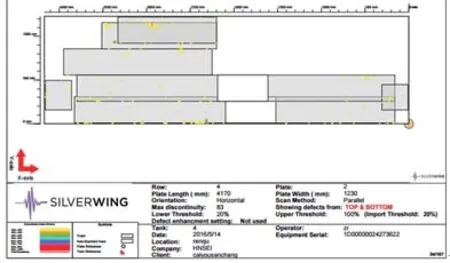

图1为本次检测华北油田采油三厂的10000m³常压原油储罐底板的漏磁扫查图谱,通过对该图的分析便可得到整个罐底板的腐蚀情况及其分布位置。

图1 中腐蚀当量超过60%的有15块拼板,其中超过80%的有2块,板4-2的腐蚀当量为83%,为下底板缺陷,板19-4的腐蚀当量为95%,为上底板缺陷。将板4-2与19-4显示的缺陷部位的环氧树脂涂层进行清理,然后用超声波测厚仪进行复验。结果显示,板4-2在缺陷显示位置半径为50mm的范围内进行密集测厚,发现缺陷显示位置的剩余板厚最小为2.58mm(见图2),原板厚为6.0mm,储罐底板板4-2区段扫查缺陷图见图3;而19-4显示的缺陷部位位于焊缝边缘处,壁厚未见明显减薄,但焊缝边缘存在焊瘤,影响了仪器的扫描结果,导致伪缺陷的形成。然后从腐蚀当量超过60%的剩余13块拼板进行密集测厚处理,发现腐蚀坑深均≤2.0mm,经过与上次检验报告对比发现,腐蚀坑存在的数量、位置和深度均未发生明显变化,证明环氧树脂涂层保护措施是有效的。

图2 当量为83%的腐蚀坑超声波测厚现场复查结果

图3 板4-2漏磁扫查结果图

4 整体评价

根据GB/T30578-2014的规定,储罐底板局部腐蚀部位最小厚度应确保在下次检验时的最小厚度不小于2.5mm,否则应进行补焊或更换。综合考虑腐蚀状况,评定结果如下:存在最大腐蚀当量为83%的板4-2,剩余板厚为2.58mm,非常接近标准规定的最小剩余厚度。建议使用单位对板4-2缺陷部位进行补焊,并对补焊部位进行渗透检测。

5 结语

漏磁检测技术在带涂层的常压储罐罐底板腐蚀检测中能够精确的检测出缺陷的位置及缺陷严重程度,最大程度的保证了涂层的完整性,也是其他检测方法不可替代的,漏磁检测技术可以检测罐底板下表面缺陷,对使用单位进行罐底板防水处理提供宝贵的意见,通过对华北油田采油三厂4#原油罐进行现场检测结果与超声波测厚及上次未进行涂层处理时检验报告的对比分析,证明了漏磁检测技术在带涂层的常压罐底板检测中是可行的,而且精确度较高,正是因为漏磁技术在常压罐底板检测中有众多优势,因此具有很好的应用前景。

[1]高廷岩;于永亮;韩天宇;王博.漏磁检测技术在大型常压储罐中的应用[J].石油化工设备,2014(4):82-85.

[2]李明忠.表面裂纹宽度对漏磁场的影响分析[J].无损探伤,2003(1):14-16.

[3]李春树.常压储罐底板腐蚀特征参量的获取[J].压力容器,2008(12):17-20.

TE985.7

A

1671-0711(2017)07(上)-0071-02