基于PLC布料皮带自动控制系统的研究应用

2017-07-17薛明

薛明

摘要: 本自动布料控制系统以基于PLC及WinCC控制的多仓位的粉矿自动布料系统,结合检测技术、电气控制技术将现场所有控制设备构建成分布式系统,控制系统包括布料皮带位置检测系统、矿仓料位检测系统、信号的处理及传输和布料皮带连锁控制系统。通过以上系统控制布料皮带运行,实现多仓位布料,该系统有效的解决了传统的人工布料不均匀、效率低的问题。

Abstract: The automatic burden distribution control system is based on PLC and WinCC controlled multi-position powder mining automatic burden distribution system, combined with detection technology and electrical control technology to construct all the control equipment into a distributed system. The control system includes burden distribution belt position detection system, mine bin level detection system, signal processing and transmission and burden distribution belt chain control system. By controlling the burden distribution belt operation with the system above, multi-position burden distribution can be achieved, which effectively solves the traditional artificial burden distribution problems such as uneven distribution and low efficiency.

关键词: 料位检测;自动布料;PLC;电气控制

Key words: material level detection;automatic burden distribution;PLC;electrical control

中图分类号:TP273 文献标识码:A 文章编号:1006-4311(2017)24-0183-02

0 引言

选矿厂中间矿仓的卸料需要人工操作电动滚筒皮带前进/后退到需要卸料矿仓,以此实现对每个仓的卸料。矿仓环境恶劣,卸料时,粉尘大,对工人的身心健康极为不利;由于卸矿作业是连续作业,岗位工人需要在现场实时控制皮带运行,保证矿仓料位的均衡,劳動强度大,一旦对料位控制不合理,就会发生空仓或满仓现象。基于以上原因,需要对矿仓卸料进行改造,实现远程自动卸料,达到岗位无人职守。目前先进的自动布料控制系统采用了先进的控制系统:自动、手动的切换功能使控制系统更加方便管理;高可靠的仪表配置使系统运行更准确;系统更具智能化;高效的控制使操作更简单方便也节约了生产成本。自动布料控制系统通过对矿仓料位的检测,实现矿仓的优先布料和均匀布料,以达到粉矿合理分布的目的。

1 方案设计

1.1自动布料控制系统的工艺流程

本自动布料控制系统采用PLC软件编程和winCC软硬件组态技术,控制系统包括布料皮带位置检测系统、矿仓料位检测系统、信号的处理及传输和布料皮带连锁控制系统。矿仓料位计将检测信号传给PLC,PLC经过运算处理将行动指令传给布料皮带电机,皮带通过可逆电机运动到达指定位置并将料放到指定矿仓中。集控室通过设定相应的参数,实现了整个布料系统设备的自动连锁和矿仓上的布料皮带的自动行走控制,有效的实现了自动布料控制,提高了生产效率和经济效益。

根据现场工艺流程,我们需实现:①布料皮带的位置检测;②待卸料矿仓的确定;③布料皮带的自动控制。

为实现上述要求,本自动布料控制系统是用继电器-接触器控制与PLC控制结合。装料信号,经PLC运算处理将行动指令传给布料皮带,布料皮带通过可逆电机运动到达指定位置并将料放到指定矿仓中。

1.2 自动布料原理的设计

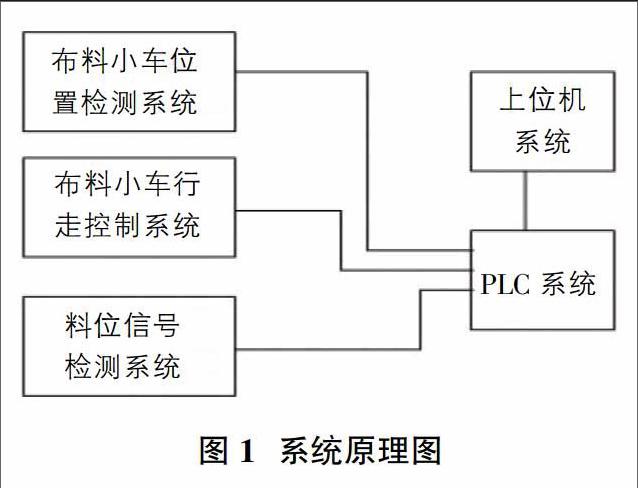

本自动布料控制系统的组成包括布料皮带位置检测系统、布料皮带行走控制系统、矿仓料位检测系统等。布料皮带位置检测系统将皮带位置信号传给PLC系统,同时装料检测系统将装料信号也传给PLC系统,PLC通过运算再将运行指令发给布料皮带控制系统,如此顺序的逻辑控制。系统的原理图如图1。

1.3 检测及设备的选择设计

布料皮带的位置检测,本系统采用的行程开关来确定,在该程序中,6个矿仓的行程开关分别用数字1-6来表示,布料皮带所在位置与之相对应的矿仓,在PLC控制系统获得皮带位置信号以后,通过PLC处理成相应的矿仓信号,并根据皮带位置和装料矿仓位置的关系,控制布料小车的自动行走至相应矿仓的卸料位置。

待卸料矿仓的确定,本设计选用VEGA雷达料位计,雷达料位计是基于时间行程原理的测量仪表,雷达脉冲信号从发射到接收的运行时间与传感器到介质表面的距离以及物位成比例。即:L=E-C×T/2, 其中L为料位;E为槽高; C为雷达波速度;T为雷达波发射到接收的间隔时间。

布料皮带的自动控制,布料皮带由一台三相异步电动机拖动,电机正转,布料皮带前行,电机反转,布料皮带向后退,皮带运行由PLC控制系统控制,如图2所示。

1.4 布料皮带控制流程

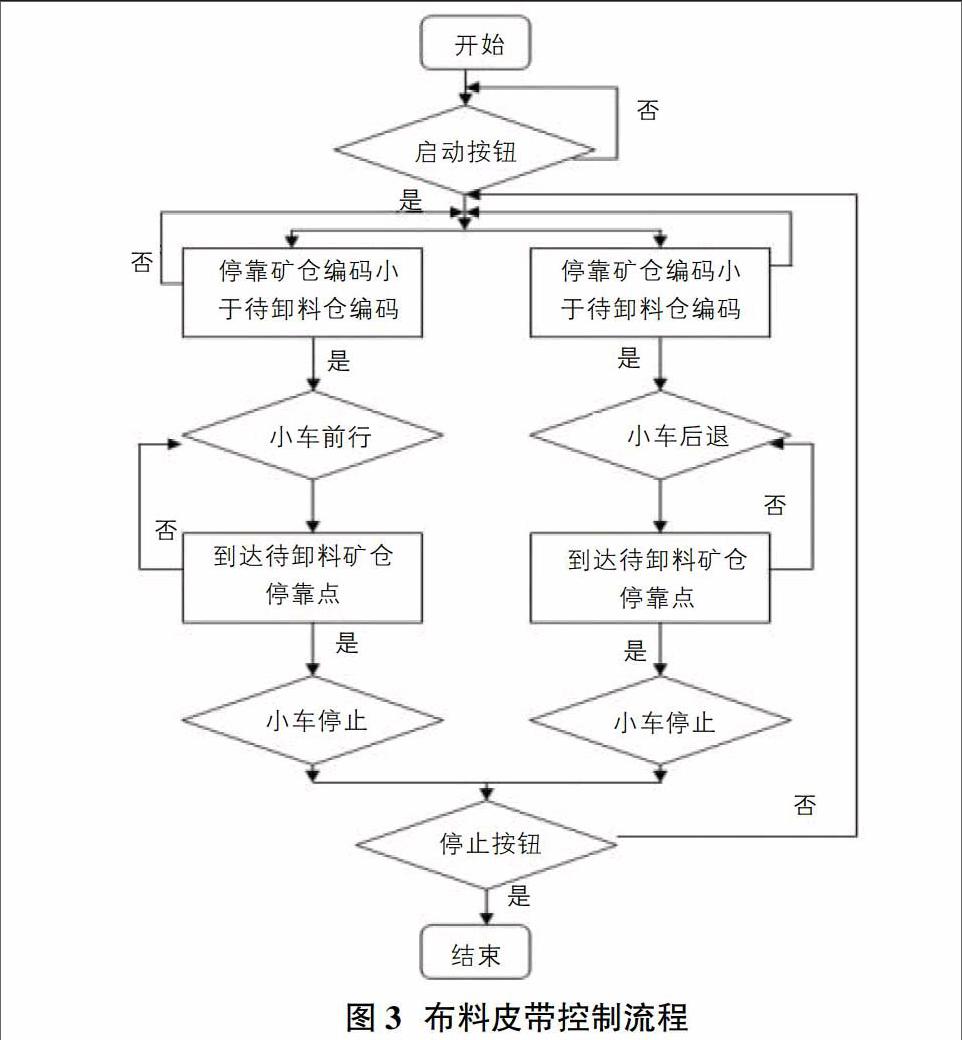

布料皮带在自动布料控制系统中运动的控制要求如下:

①按下启动按钮,系统开始工作,按下停止按钮,系统停止工作;②当皮带当前所处矿仓停靠点的编码小于待卸料矿仓编码时,皮带前行到矿仓所对应的行程开关时停止;③当皮带当前所处矿仓停靠点的编码小于待卸料矿仓编码时,皮带后退到矿仓所对应的行程开关时停止;④当皮带当前所处矿仓停靠点的编码小于待卸料矿仓编码时小车保持不动。控制流程如图3所示。

1.5 最低料位的程序设计

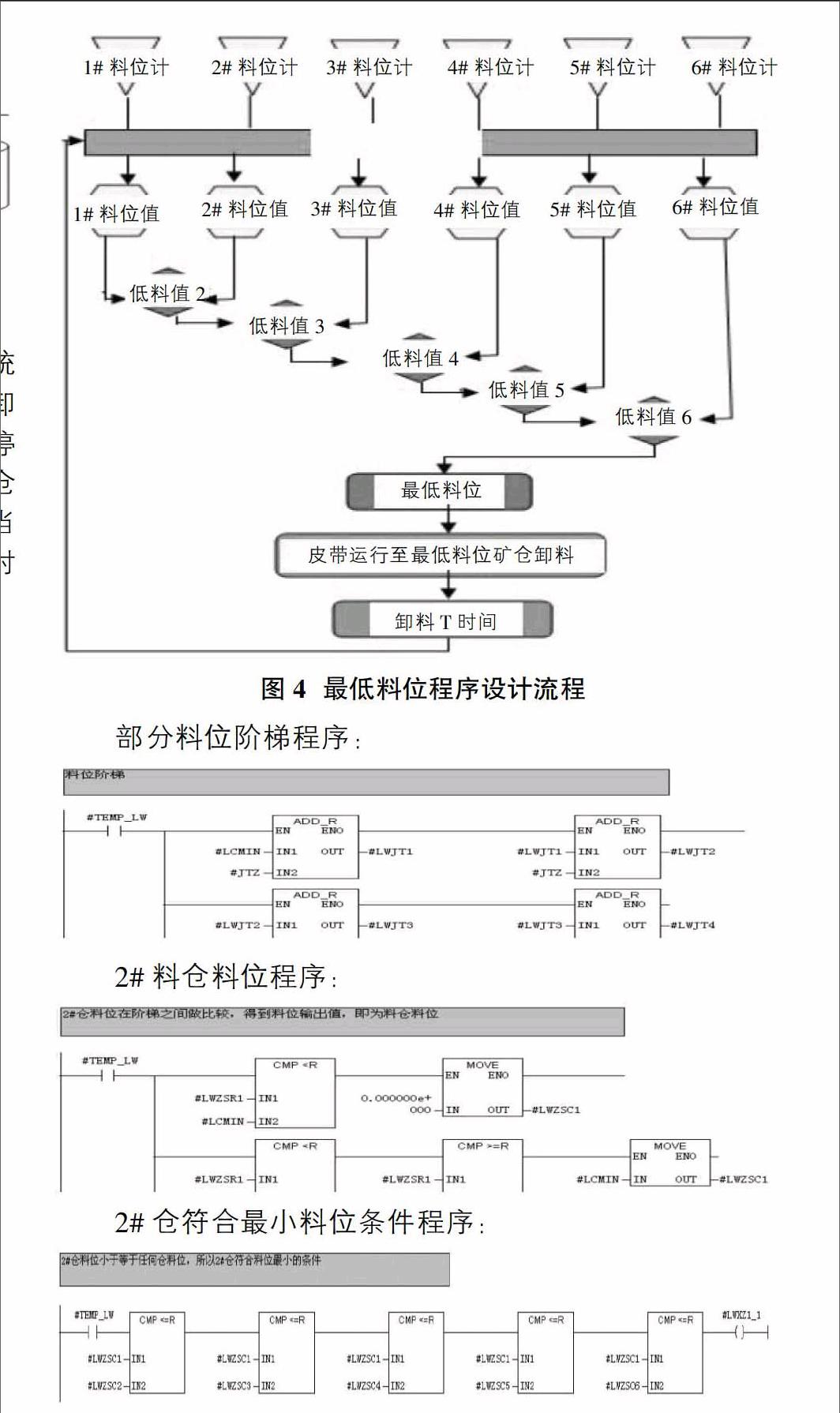

通过PLC模拟量输入模块,采集现场6个矿仓料位计的数据,对料位值进行比较,找出料位最低的料仓。通过PLC指令让最低料位料仓的犁式卸料器下落到卸料位置,同时也让其余卸料器上升到打开位置,最低料位仓开始卸料并计时。计时到一定时间T后(时间可根据输送效率设定),随着粉矿消耗,各料仓的料位都发生变化,程序再循环一次料位比较过程。这样,每隔时间T,程序就会找出最低料位的仓,进行卸料,从而达到自动卸料。最低料位程序设计流程如图4所示。

2 结束语

本自动布料控制系统将PLC技术、电气控制技术、检测技术结合起来实现了整个布料系统设备的自动连锁和料仓上的布料皮带的自动行走控制,提高了生产效率和经济效益。同时实现了岗位的无人值守,而且比人工卸料更准确合理,杜绝了空仓断料或满仓溢料现象,避免了设备事故的发生,达到了减员增效的目的。此自动布料控制系统在卸料点多、卸料位置固定的料仓卸料流程中有极大的推广应用价值。

参考文献:

[1]李明河.可编程控制器原理与应用[M].合肥:合肥工业大学出版社,2010.

[2]秦虹.PLC控制系统的编程方法简述.机床电气[J].2002.

[3]杨长能,张兴毅.可编程控制器基础及应用[M].重庆:重庆大学出社,2000.

[4]寥常初.PLC编程及应用[M].北京:机械工业出版社,2005,1.

[5]常斗南.可编程控制器原理、应用、实验[M].机械工业出版社,2001.