跨304国道及大郑铁路转体桥精确称重技术研究

2017-07-15王海雷

王海雷

摘要:本文以通辽客专TLSG-2标跨304国道及大郑铁路特大桥转体施工为实例,阐述转体桥梁称重试验的必要性、原理及具体称重配重过程,为国内类似工程施工提供参考经验。

Abstract: In this paper, taking swing construction of super major bridge for Tongliao passenger dedicated TLSG-2 crossing 304 National Road and Da Zheng railway as an example, elaborate the necessity of swivel bridge weighing test, principle and specific weighing process, which provides reference for similar domestic engineering construction.

关键词:转体桥梁;称重试验;配重方案

Key words: swivel bridge;weighing test;counterweight scheme

中图分类号:U445 文献标识码:A 文章编号:1006-4311(2017)22-0125-03

0 引言

桥梁的转体施工过程复杂、技术难度大、施工精度要求高,是全桥施工的关键步骤。在转体桥梁施工领域,已经形成较成熟的理论体系,但对于不同的桥梁,必须根据其具体的结构形式、施工工法和场地及环境条件等特点制定出合理可行的转体方案,确保结构的稳定和强度要求。

1 工程概况

通辽至新民北客运专线跨304国道及大郑铁路特大桥全长3785.9m,86#-90#墩为主桥部分,长为231.5m,上部结构为(45+70+70+45)m连续箱梁。主桥同时跨越304国道及大郑铁路,其中大郑铁路每日通行客货运列车100余次。

箱梁中支點处梁高6.5m,边支点及跨中梁高3.5m,梁面宽12.2m。为降低对运营铁路及公路的影响,采用转体法施工,其中87#墩为非转体主墩,88#、89#墩为转体主墩。88#、89#墩T构先平行于铁路方向采用支架法完成T构现浇,逆时针转体到位,最后进行中跨合龙。

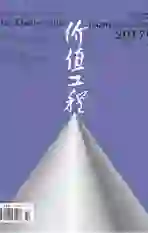

主桥轴线与铁路夹角为32度,设计转体重量为47860kN,理论计算的启动牵引力为598.3kN,转动过程中所需牵引力359.0kN。主桥具体孔跨布置如图1所示。

因88#与89#墩T构结构形式完全一致,本文仅以88#墩转体T构为例进行转体桥称重研究。

2 称重试验方法概述

2.1 称重试验的目的及必要性

转体桥梁在施工过程中由于球铰安装、梁体施工、防护结构等施工误差原因,以及桥梁纵坡、预应力张拉的影响,造成梁体重量分布不均,且实际转动中心与理论转动中心出现偏差,从而产生不平衡力矩。

根据本桥的结构形式,转体T构总长为68m,悬臂34m,在竖平面内由于不平衡力矩使球铰转动体系产生0.01°的微小转动,在转体悬臂段的端部就会产生大约5.93mm的竖向位移。所以有必要通过现场实测数据指导施工,确保转体桥施工线型符合设计及规范要求。

不平衡力矩及有关的偏心距、摩阻力矩及摩擦系数在不同的桥梁结构中数值各不相同。其中摩擦系数亦随正压力大小变化同步变动,不能将其他转体案例中得出的摩擦系数直接引用在本桥上。必须通过现场称重试验,然后根据试验数据分析计算获得以上参数,从而确定不平衡力矩消除的措施、配重参数、配重加载位置并付诸实施,最终达到保证转体施工阶段的结构安全,提高施工质量的目的。

2.2 称重试验基本原理

当转体梁T构支架拆除后,整个梁体的平衡表现必定为以下两种形式之一:

①转动体球铰摩阻力矩(MZ)大于转动体不平衡力矩(MG),此时,梁体不发生绕球铰的刚体转动。

②转动体球铰摩阻力矩(MZ)小于转动体不平衡力矩(MG),此时,梁体发生绕球铰的刚体转动,直到撑脚参与工作。

根据现场观测发现,88#墩转体梁T构支架拆除后,有一侧2个滑道撑脚受力,故本桥转体T构受力情况明显属于第二种,球铰处有转动,T构处于撑脚与球铰共同维持T构的稳定性的状态。

本桥采用了球铰转动法测试不平衡力矩,该方法采用测试刚体位移突变的方式进行测试,受力明确,而且只考虑刚体作用,不涉及挠度等影响因素较多的参数,结果比较准确。

2.3 不平衡力矩和摩阻力矩的测定

在称重试验时,假定球铰、上承台、墩身及墩顶T构为刚体。当转动体球铰摩阻力矩小于转动体不平衡力矩,转动体重心偏向北侧,此种情况下,在北侧承台实施顶力P1(如实施顶力T构受力示意图)。当顶力P1(由撑脚离地的瞬间算起)逐渐增加到使球铰发生微小转动的瞬间,有:P1·L2=MG+MZ。

当顶升到位(球铰发生微小转动)后,使千斤顶回落,设P2(如顶力回落过程T构受力示意图)为千斤顶逐渐回落过程中球铰发生微小转动时的力,有:P2·L2=MG-MZ

解方程得到MG 和MZ 值:

不平衡力矩:MG=■ ;

摩阻力矩:MZ=■

2.4 摩阻系数及偏心距计算方法

①摩阻系数计算。

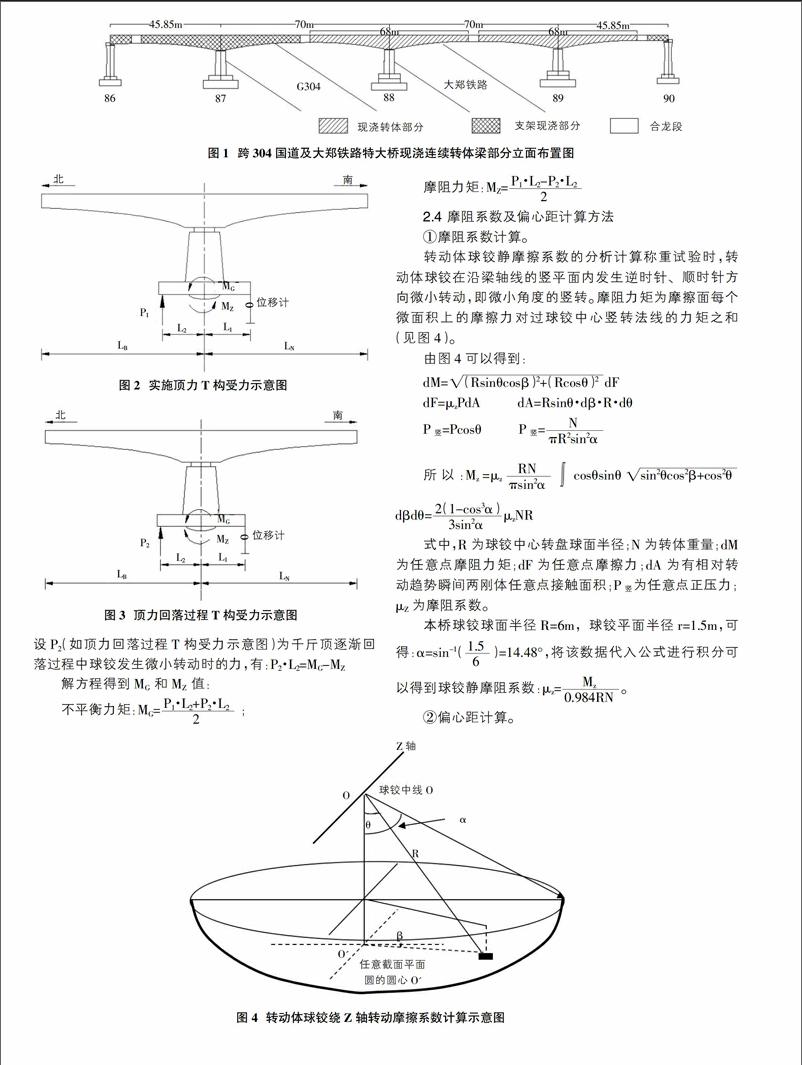

转动体球铰静摩擦系数的分析计算称重试验时,转动体球铰在沿梁轴线的竖平面内发生逆时针、顺时针方向微小转动,即微小角度的竖转。摩阻力矩为摩擦面每个微面积上的摩擦力对过球铰中心竖转法线的力矩之和(见图4)。

由图4可以得到:

dM=■dF

dF=μzPdA dA=Rsinθ·dβ·R·dθ

P竖=Pcosθ P竖=■

所以:Mz=μz■■cosθsinθ■dβdθ=■μzNR

式中,R为球铰中心转盘球面半径;N为转体重量;dM为任意点摩阻力矩;dF为任意点摩擦力;dA为有相对转动趋势瞬间两刚体任意点接触面积;P竖为任意点正压力;μZ为摩阻系数。

本桥球铰球面半径R=6m,球铰平面半径r=1.5m,可得:α=sin-1(■)=14.48°,将该数据代入公式进行积分可以得到球铰静摩阻系数:μz=■。

②偏心距计算。

转动体偏心距为:e= ■

3 称重试验

3.1 施力设备及测点布置

为保证304国道及大郑线路安全运营,88#墩顶转体T构大里程侧预先进行了挡砟墙浇筑。挡砟墙方量为0.46m3/延米,顺桥梁对称均匀布置,因挡砟墙浇筑引起的不平衡力矩为6253kN·m。

在距离88#墩中心线26.5m小里程侧左右对称加载了10块经过称重的1m3砼块,预配重增加弯矩为-6232kNm,施工挡砟墙造成的不平衡弯矩已基本抵消,符合试验要求。

根据设计单位提供的参数,N=47860kN,R=6m,μ=0.1;算得设计静摩阻力矩为:0.984×0.1×47860×6=28256.544

kN·m。

拟在距转体中心线3.8m处设置2台5000kN的千斤顶,每台千斤顶需要的顶力为28256.544/(2×3.8)=3717.96kN。千斤顶布置可满足试验要求。

千斤顶处放置压力传感器(BLR-3型),千斤顶对面位置布置位移传感器(百分表),如图6。

3.2 试验数据及分析图表

试验时,千斤顶荷载达到3506kN之前,百分表读取的相对位移变化较小,且随荷载值呈线型变化,在荷载大于该值后,相对位移变化速度突然加快,而荷载则变化缓慢,可知临建力P1为3506kN。

落顶时,在荷载大于336kN之前,相对位移变化较小,且基本随荷载值呈线性变化,在荷载小于该值后,相对位移变化加快,而荷载值变化缓慢,得出临界力P2为336kN。

试验数据记录图表如图7、图8。

现场量测得到L2=3.8m。

代入公式计算,88#墩转体T构顺桥向基本数据如下:

MG=7299.8kN·m;MZ=6023.0kN·m;μZ=0.021;e=15.2cm。

由于该T构属于直线段桥梁,梁体设计为对称结构,横桥向不平衡力矩基本可忽略不计,配重过程中不再考虑横桥向影响。

4 配重方案

通过在箱梁顶板上配置一定重量,T构转体系统自身即能维持平衡,不再需要借助撑脚支撑,从而间接达到减小启动牵引力的目的。

配重量×g=N·e/(悬臂长度-配重端至梁端长度),将配重放在距梁端3.7m处,算得配重质量=47860×0.152/(34-3.7)/9.8T=24T,共需放置1m3配重块10块。

需要特别注意的是,如果配重后二次称重发现不平衡力矩偏大时需要二次配重。

5 转体施工效果评价

根据88#墩称重试验结果在箱梁顶增加配重块后,88#墩31min转体到位,暂停进行精调。轉体速度为1°/min,启动与停止过程中梁体平稳可靠,无明显晃动情况出现,转体过程梁端最大高程偏差为11mm,转体结束后梁端高程偏差为6mm,符合设计及验收规范要求,转体施工成功结束。

6 结束语

本次称重试验在顶升及落顶过程,位移突变明显,临界力确认清晰。称重试验为转体施工策划及决策提供了有效可靠的数据,保证了转体施工的顺利进行,可作为其他转体梁施工参考。

参考文献:

[1]Q/CR 9603-2015,高速铁路桥涵工程施工技术规程[S].

[2]谭雷平.大吨位转体桥称重方法及结果分析[J].铁道建筑技术,2011(08).

[3]苏巨峰,李磊,黄健,任翔.连续梁桥平转施工称重试验方法优化研究[J].铁道建筑,2016(08).