多关节示教工业机器人的设计

2017-07-14王江华赵燕

王江华+赵燕

摘要:为了将人们的双手从重复劳累且危险的工作中解放出来,故设计并制作一款多关节示教工业机器人,使之替代人类来完成重复性高且复杂并具有一定危险性的工作。设计主要是对多关节示教工业机器人的运动路径进行控制,让其可以根据程序设定优化的路径或者示教路径进行自主运动,使用机械夹手完成指定的任务,同时还能借助于电脑上位机来实时操作以便完成有效的动作。课题研究对于示教机器人领域的研究和发展具有一定的意义。

关键词:多关节;示教;示教路径;自主运动

目前,在高端制造业中,工业机器人俨然已经成为工业生产中不可忽视的重要组成部分,它的智能性、高效性、精确性成为能够替代人类的巨大优势。设计多关节示教工业机器人,主要是对它的运动路径进行控制,让其可以根据程序设定优化的路径或者示教路径进行自主运动,使用机械夹手完成指定的任务,同时还能借助于电脑上位机来实时操作,以便完成有效的动作。在工业机器人中,大多数的工业机器人采用示教编程方式,先用人工操作的方式来起到示范的目的和作用,让工业机器人记住相关有效动作,进而使之能够在人工不干预的情况下进行预期的动作。这种方法可以大大节省开发周期和成本,便于在不同的操作环境下进行,适应性强,因此,本研究对于示教机器人领域的研究和发展具有一定的意义。

1总体方案设计

多关节示教工业机器人硬件采用STM32F103作为主控核心,利用松下MINAS系列的交流伺服电机来控制各关节的运动;软件利用RTX小型嵌入式系统。RTX嵌入式系统是可裁剪的,用户可以根据自己的情况对系统进行配置,对于这种多任务的控制系统,使用嵌入式操作系统可以使软件设计更加高效、方便。示教盒采用手轮脉冲发生器,手轮脉冲发生器一直使用在工控场合,它可以产生精确数量的脉冲,满足精准定位的要求,且脉冲频率可由用户来控制。通过通道选择旋钮、倍率选择旋钮可以快速切换控制关节和脉冲倍频,从而控制各个电机的转速。

2系统硬件设计

2.1电源模块设计

本系统使用交流220V供电,然后分成4路分别为不同的硬件供电。220V交流电直接为伺服电机及其驱动器供电;交流220V经过开关电源后输出直流24V,为伺服驱动器控制电路供电,同时为伺服电机刹车、气动电磁阀供电;直流24V经过DC-DC降压模块输出直流5V,为伺服电机编码器供电和部分芯片、传感器供电;直流5V经过LDO稳压器输出直流3.3V,为主控制器供电。

2.2伺服电机控制模块设计

本系统伺服电机控制采用位置控制时,需要的控制信号有脉冲输入、方向输入、伺服选通、脉冲使能、正转限位、反转限位、剎车使能等。因传输距离较远,故采取RS-422差分传输,将STM32F103的输出信号经过AM26LS31CD芯片转换成差分信号,再输入到伺服电机驱动器。设计共用到6个伺服电机,图1为两路伺服电机控制电路,其他4路控制电路类似。

2.3示教盒模块设计

示教盒模块通过手轮脉冲发生器输出差分信号:A+、A-、B+、B-,另外还有6路通道选择信号,3路倍率选择信号,1个按钮,1个自锁按钮,2个指示灯。脉冲发生器为5v供电,指示灯为24V供电。电路如图2所示。

3系统软件设计

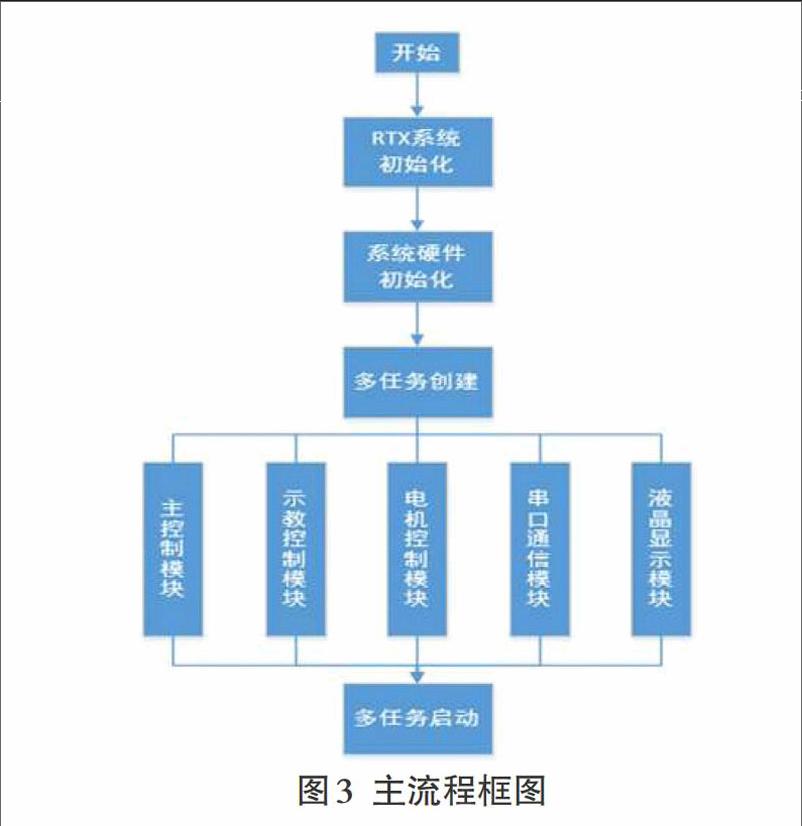

多关节示教工业机器人控制系统任务较多,同时又要求系统具有快速的响应,为了实现这些功能和要求,设计采用RTX小型嵌入式系统。系统软件由多个具有不同功能的模块组成,利用RTX来协调各模块的工作。其中主控制器的功能模块有:主控制模块、示教控制模块、伺服电机控制模块等。辅助控制器的功能模块有:脉冲计数模块、限位保护模块等。整个软件控制程序的主流程框图如图3所示。

3.1示教控制模块

示教模块主要负责对机器人运动方式及路径的规划,通过1个6通道旋转开关选择当前控制的是哪个关节,1个3通道旋转开关选择当前的脉冲倍率。手轮每拨动一下,会发出一个脉冲,MCU捕捉到脉冲后,判断手轮旋转方向,乘以当前的倍率,然后让选定通道输出指定个数的脉冲,控制手轮的旋转速度就可以控制电机的转速。当机器人的机械夹手移动到预定位置后,将当前位置进行保存,从而可确定一个示教点。

3.2电机控制模块

系统采用位置控制方式对交流伺服电机进行控制,需要的控制信号为脉冲信号、方向信号、脉冲指令使能信号和伺服使能信号。当伺服使能信号使能时,伺服驱动器才能控制伺服电机工作;脉冲指令使能信号使能时,脉冲指令才能被伺服驱动器接收。方向信号决定电机的正反转;电机的转速由输入脉冲信号的频率决定,转动的角度由脉冲信号的频率的个数决定。需要注意的是,控制电机时一定打开刹车,否则可能造成电机堵转。

3.3脉冲计数模块

该模块主要功能是实现机器人各关节的定位。因为伺服电机编码器采用的是增量式编码器,不具有断电记录各关节位置的能力。当系统断电后,采用备用电池为编码器和控制器供电,因此系统可以一直记录各关节的位置。编码器输出信号是正交信号和机械过零信号,因此可以直接使用MCU内部定时器的编码器模式,对脉冲进行计数,检测到过零信号后复位计数器,可以防止计数器的累计误差。机器人的各关节不是360°旋转,都有一定的范围限制,经过测试得出各关节的转动角度后,换算成脉冲个数。若检测到的脉冲个数超出最大限值,则向主控制器发出报警信号,主控制器会立即关闭驱动脉冲的输出,停止电机的运动,直到报警解除。

4整机测试

4.1伺服驱动器参数的设置

伺服控制系统自身就是一个闭环负反馈系统,因此伺服驱动器需要根据不同的负载情况,对一些反馈系数、控制系数进行合适的设置。驱动器的结构如图4所示。经过参数调整,使电机工作在一个合适的状态。

参数调整的步骤如下:通过速度响应前馈系数P21,将速度前馈系数设为0%;设置速度环增益P03,使得速度环增益较大但不至于发生振荡;设置位置环增益P20保证系统有足够大增益而不至于发生振荡,可以加快位置调节,但位置环增益控制着机械刚性,若增益过大有可能导致振荡;设置速度环积分时间常数P04取较小的速度积分时间常数,使得位置偏差值能得到较快的削减;重新设置速度响应前馈系数P21以获得较快的调节响应。

4.2整机功能实现

整机最后实现了基本的示教和夹取功能,通过手轮控制机器人的运动路径,气动夹手夹取物体,可以完成程序设定的任务或者示教任务。整机实物如图5所示,包含机体、控制箱和示教盒。

5结论

本设计研究的内容是多关节工业机器人的运动控制和示教控制。通过STM32微控制器控制整个系统使之能够根据程序设定优化的路径或者示教路径进行自主运动,从而代替人类完成一些重复性高、劳动强度大且危险的工作。本研究对于示教机器人领域的研究和发展具有一定的意义。