高温复合相变材料储热电暖器的储热性能

2017-07-12司艳阳冷光辉丁玉峰翁立奎丁玉龙

李 传,司艳阳,冷光辉,许 永,丁玉峰,翁立奎,丁玉龙

高温复合相变材料储热电暖器的储热性能

李 传1,司艳阳2,冷光辉1,许 永2,丁玉峰2,翁立奎2,丁玉龙1

(1英国伯明翰大学储能中心,英国伯明翰 B15 2TT;2南京金合能源材料有限公司,江苏南京 210008)

本文研究了基于高温复合相变材料的相变储热电暖器,对其储热性能、内部流场和温度分布及温度调控机制进行了实验和模拟研究,并与镁砖显热电暖器的储热性能进行对比。结果表明这类相变储热电暖器的储热平均温度高、平均温差小、出风口温度高,整体性能要优于镁砖显热电暖器。相同体积下两种电暖器储热量相当,但相变储热电暖器的重量可减轻1.6倍;在相同储热时间和储热温度下,同等重量的相变储热电暖器较镁砖电暖器可多储热68%。结果也展示了这类储热电暖器温度控制测点选择的重要性,当选取距离加热单元10 mm处的测点作为温度调控点时,电暖器内的平均温度和储热砖体的最高温度均能满足安全要求,而且加热单元电源在谷电8 h储热过程中只需启停两次。

高温相变;复合相变材料;电暖器;储热性能

冬季供热供暖是提高生活质量和办公效率的重 要方法之一,其主要包括有汽热、水热和电热等多种供暖方式。电热供暖将电转换为热后可直接用于采暖,具有安全环保、调节灵活和使用方便等特点。相比传统的采暖系统,电热供暖省去了热力管道和散热器,可以避免因中间换热介质而造成的热损失,热转换效率可以达到100%。

目前市场上的电暖器种类有很多,包括电热油汀、热管式电暖、对流式电暖、卤素管电暖以及远红外电暖等。储热电暖器是一种新型的电热供暖设备,其通过利用夜间电负荷谷期储存热能,用于白天供暖,可以实现电网削峰填谷,提高发电装置的效率和利用率,并且其能充分利用夜间谷电供暖来节省用户的采暖费用。目前储热式电暖器根据储热介质的不同可分为显热储热式和相变储热式。显热储热式电暖器的储热介质一般是比热容量较大的固体材料和热水等,其储存和释放的热量是由于温度差引起的。在谷电储热阶段,储热介质被加热从而温度升高,热量被存储;放热阶段,储热介质与传热介质经热辐射或对流热交换释放出热量。显热式储热电暖器因技术相对容易实现,国内外对其研究开展的较早且技术比较成熟[1-3]。但是,由于其在使用过程中存在储热介质热容量小、体积和重量大、功耗大及价格偏高等问题,导致市场占有率较低。因此,如何节约成本、提高储热容量、减少体积和重量及提高其储放热过程中的调控,使储热式电暖器多功能化仍是一项亟带解决的关键问题。

相变储热式电暖器是利用相变材料的相变潜热来实现热量的存储和释放,与显热储热式电暖器相比,其有着储热密度高和采暖热舒适性好等诸多优点[3],因此受到国内外学术界和工业界的广泛关注。张寅平等[4-5]提出过一种民用相变储热式电暖器。该电暖器采用的是熔点为78 ℃的相变材料,其相变潜热为265 kJ/kg,密度为2000 kg/m3。BROUSSEAU等[6]就平衡用电负荷提出过一种多层相变电暖器,并建立数学模型对其储放热性能进行了模拟研究。研究发现由于相变材料的热导率较低,其在放热过程中会存在放热不完全的问题。同时因相变材料在储热过程中自然对流的影响,会导致电暖器顶部温度过高,在底部相变材料还没完全熔化时就得断开电源,影响电暖器的使用性能和寿命。此后,LACROIX等[7]对多层电暖器进行了改进,通过研究单层相变电储热单元,改善了相变电暖器在熔化和凝固过程中的传热性能。LAOUAD等[8]对带有相变材料的垂直电暖器的储放热性能进行了模拟研究,其指出影响电暖器储放热性能因素包括有电加热量、相变材料单元厚度、封装面板的辐射率、对流换热系数和储放热单元的传热单元数。刘靖等[9]提出了一种高温相变储热电采暖器,并对其储放热性能进行了试验研究,结果表明该种电采暖器储热密度高,储放热性能稳定且储热过程中隔热性能好,放热时放热速率可满足用户取暖要求。马贵阳等[10]开发研究了一种相变区间为79~80 ℃的相变储热式电暖器,其相变材料的相变潜热为288 kJ/kg。电暖器采用电加热管直接加热形式,设备中添装了翅片来强化内部传热效果。作者实验测试了电暖器储放热过程中相变材料的温度和出风口温度,给出了其随时间变化的关系曲线。

上述文献揭示了研制开发相变储热电暖器关键之一在于相变材料的选取。对于相变储热式电暖器,最理想的加热方式是加热单元、传热空气与储热材料直接接触加热。然而,对于大多数相变材料普遍都存在着热导率低和与封装材料不可兼容等缺点,这些缺点大大制约了储热电暖器的发展。近来对相变材料的研究表明,发展无机盐/陶瓷基/导热增强剂复合相变材料能有效地克服相变材料方面存在的缺点[11-17]。这种复合相变材料可以根据不同的应用需要和场合制备成不同的形状,在应用过程中,利用陶瓷基体和导热增强材料的显热及相变材料的相变潜热来实现热能的存储。本文中,伯明翰大学储能中心对南京金合能源材料有限公司研制的一种基于高温复合相变材料的储热电暖器进行了实验和模拟研究,对其储热性能、储热量和温度分布及温度调控机制进行试验和模拟研究,并与基于镁砖显热电暖器的储热性能进行对比。

1 电暖器总体设计和实验测试流程

1.1 高温复合相变材料砖体和电暖器整体设计

对相变储热电暖器的设计旨在利用夜间低价谷电,实现家庭及办公区域采暖,以达到节省采暖成本的目的,同时实现电网的削峰填谷,降低电网压力。根据我国峰谷电政策,夜间低价谷电时间约为8~10 h,本研究考察电暖器的电加热储热时间设定为8 h,放热时间设定为24 h。储热电功率按供热面积20 m2,供热负荷40 W/m2来考虑,则电暖器的设计储热电功率为2.4 kW。储热材料选取为碳酸共晶盐高温复合相变材料,其主要热物理属性如表1所示。根据储热材料的储热密度则可以计算出所需材料的总重量。

图1为高温复合相变材料储热砖体和其在电暖器内部的排列设计以及电暖器的整体设计示意图。储热材料被制备成两种不同尺寸的长方体砖体,如图1(a)所示,两种储热砖体中间各开有尺寸为56 mm×7.5 mm的长方体通气槽,其中砖体(A)中还开有直径为30 mm的圆柱体通气槽。两种储热砖体按照图1中所示的交错方式进行排列设计,所用砖体(A)和砖体(B)的数量分别为20块和10块。储热砖体按图1中所示方式组合排列后,内部会形成两条“弓”字型的空气传热通道。

表1 高温复合相变材料和镁砖热物性参数

(a)复合材料砖体和排列设计

(b)电暖器整体设计

图1 复合相变材料砖体和电暖器整体设计

Fig.1 Scheme of the composite phase change material bricks and the electrical storage heater

储热电暖器的整体结构和外观设计如图1(b)所示。储热砖体按图1(a)所示排列方式封装于箱体中,5组功率分别为480 W的U型加热单元平行铺设于储热砖体形成的长方体通气槽中,一台可调压离心风机置于箱体的左下侧。换热空气经箱体上方的进风导风管进入,流经砖体内部的“弓”型通道来实现换热介质的电加热和释放复合材料砖体内的热量,进而实现整个电暖器的储放热。由于电暖器在储放热过程中,储热砖体温度达700 ℃以上,因此出于安全性和经济性考虑,箱体中与储热砖体直接接触的5个面(除去底面)均先用纳米保温板进行包裹,然后在这基础上,再对箱体的上下右表面及控制系统表面加装一层蛭石板进行保温。

1.2 实验测试流程

图2(a)为相变储热电暖器的测试流程示意图,其实验系统包括有电源、温度控制单元、测试电暖器、数据采集和记录单元。数据采集单元(National Instruments Co., Ltd.,UK)由一块型号为cDAQ-9172的母板和一块型号为NI-9217的温度模块组成。电暖器通过一组自己设计的温度控制单元来监控电暖器内部的最高温度,自己编写的LabView程序用来显示和记录保存温度数据。实验过程中,接通温度控制单元和电暖器加热单元电源开始电暖器的储热测试,同时启动电暖器内的离心风机开始传热空气的输送,调整风机控制传热空气入口速度为0.01 m/s。放热过程中,关闭电暖器加热单元电源,保持内部风机的正常运转,电暖器内储热砖体通过输送的空气介质来释放热量。本文侧重电暖器储热性能的考察。图2(b)为电暖器储热过程中内部温度测点分布示意图。6组热电偶按图中所示位置分布在电暖器中,其中电偶T1和T2用来测试电暖器上部纳米板的左右温度,电偶T6用来测试电暖器出口端的温度,电偶T3~T5分别用来测试储热砖体内的温度,测试过程中电偶探头统一插入砖体内20 mm。

(a)实验测试流程

(b)温度测点分布

图2 实验测试流程示意图和温度测点分布图

Fig.2 Scheme of the experimental system and the temperature measuring points

2 数值模型

2.1 物理模型

图3(a)为储热电暖器储热性能模拟计算的物理模型示意图。由于所设计的储热电暖器为前后对称结构,因此计算过程中只需取以为对称面的三维对称结构进行计算即可。整个计算区域的尺寸为79 mm()×670 mm()×510 mm()。计算模型中,储热砖体外部被保温材料(纳米和蛭石板)包裹,5组加热单元置放于砖体内部的传热空气通道内。传热空气经电暖器上方的入口流入,经“弓”字型通道后由下方的出口流出。储热砖体与加热单元不直接接触,两者间由热辐射进行传热;传热空气在被加热单元加热的同时,其也与储热砖体间进行对流换热。

(a)电暖器物理计算模型

(b)计算区域网格划分

图3 相变电暖器数值计算模型和网格划分

Fig.3 Physical configurations of the electrical storage heater and meshing of the computational domain

2.2 数学模型

2.2.1 储热砖体和传热空气介质的控制方程

本文进行电暖器设计的储热砖体为陶瓷基体复合相变材料,这种复合材料在热能的存储过程中,陶瓷基体内部的超微多孔通道产生的毛细张力能保持相变材料在相变过程中不流出,从而可以保证复合材料整体结构的稳定性。在复合相变材料砖体的制备过程中,陶瓷基体材料经高温烧结过程后会形成致密的微多孔结构,相变材料和导热增加材料填充分布在其烧结产生的微孔空隙中。因此发生在复合材料砖体的传热过程可以当作一种微多孔介质中的传热[18-19]。本文中,由于砖体材料经烧结过程后微孔所占体积比较小,所以发生在微孔中的热辐射和自然对流给予忽略,只考虑材料内部不同颗粒间的热传导。同时为了进一步简化计算过程,对数值模型也做如下假设:①储热砖体材料只有一个相变温度点;②传热空气介质的热物性参数为恒定值且被认为是牛顿流体,其热物性参数取值为室温到1023 K间的平均值;③传热空气介质的入口速度和入口温度为均匀和常数。因此,对于传热空气介质和储热砖体材料的控制方程可以写为:

连续性方程

动量方程:

方向

方向

方向

能量方程:

传热流体

(5)

复合材料

其中:

(7)

(9)

其中:

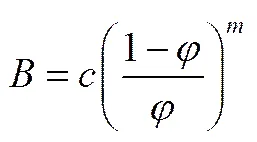

式中,为复合砖体材料中陶瓷材料的形状系数;为陶瓷材料形成多孔介质的空隙率;和为常数,分别取10/9和1.25[18];,s为复合砖体材料中陶瓷材料的热导率;m为复合砖体材料中相变材料和导热增强材料的混合热导率。如之前所述,相变材料和导热增强材料填充在陶瓷基体材料烧结形成的为多空空隙中,因此,对于相变材料和导热增强材料的混合有效热导率m,可由Maxwell模型计算得到[19],其具体计算公式为:

(11)

式中,pcm为复合砖体材料中相变材料的热导率;e为复合砖体材料中导热增强材料的热导率;为导热增强材料占混合材料(相变材料和导热增强材料)的体积比率。

对于相变材料和导热增强材料的混合材料其它热物性参数可由式(12)~(13)计算得到。

加热单元与储热砖体间的辐射换热采用Rosseland辐射模型来进行计算。由于加入辐射传热,因此能量方程中的源项需要添加辐射源。该辐射源项表达式为:

其中:

(15)

式中,为吸收系数,计算过程中取复合相变材料的吸收系数为0.5;为散射系数;为斯蒂芬-波尔兹曼常数;为线性各相异性相位函数系数。

2.2.2 边界条件和初始条件

用FLUENT6.3.2软件进行模拟计算,计算过程中采用速度进口和自由流出口边界条件,传热空气介质和复合砖体材料的初始温度设定为300 K。电暖器外壁采用与环境自然对流边界条件。求解器中分别选取非耦合、隐式和三维对称的求解方法,物理模型选取非稳态、层流、固/液相变和Rosseland辐射模型。自定义代码(UDF)来进行复合砖体材料热物性参数的输入以及电暖器内温度的调控。网格的划分如图3(b)所示,储热砖体和保温材料区域网格采用结构化的六面体网格,传热空气区域用非结构化网格。在确定最终计算网格数之前,先对模型的网格独立性进行测试。测试之后选取网格总数为392525个,节点总数为93516个来进行最后的计算。

3 结果分析与讨论

3.1 模拟结果与实验结果的比较

图4所示为实验数据和模拟计算结果的对比,选取储热砖体内测点T4和电暖器出口温度T6进行对比分析。从图中可以看出,模拟计算结果和实验结果比较吻合。在储热阶段,电暖器内储热砖体的温度变化经历三个明显的阶段。第一阶段为显热储热阶段,此阶段内砖体的温度快速上升达到相变温度;第二阶段为相变储热阶段,此段过程中相变发生,砖体内的温度维持在相变材料的相变温度;第三阶段为显热储热阶段,此段时间内砖体材料的温度进一步升高。对于储热砖体内的温度变化,可以看出,其在5 h时开始相变,整个相变过程持续约 1 h。在谷电储热时间8 h内,模拟结果显示测点4的最终温度为950 K,而实验结果则达到了1023 K,实验结果要整体高于模拟结果。这是因为在模拟过程中对储热砖体内部的最高温度进行了调控,当砖体内部温度高于材料安全温度时,即关停电暖器加热单元的电源进行冷却;而当温度低于设定温度时,则重新开启加热单元电源进行加热,该部分内容将会在3.4节中进行详细讨论和分析。对于电暖器的出口温度,可以看出其最高和最低的实验值分别为562.1 K和292.8 K。而对模拟结果,其最高和最低温度分别为558.4 K和304 K,实验结果和模拟结果间存在一定差异。这是由于模拟过程中对电暖器模型进行了适当简化,其监控出口温度为传热空气出口端的平均温度,而实验所测结果为电暖器出口端测点的温度,因此两者间会存在一定差异。

3.2 电暖器内流场和温度分布

如图1(a)所示,储热砖体特定的排列设计能在电暖器内形成两条“弓”字型传热流动通道。传热空气流经该通道与加热单元和储热砖体发生热交换从而完成整体电暖器的储放热过程。电暖器内部的流场分布图如图5所示,传热空气的进口速度考虑为0.01 m/s,从图中可以看出,传热空气由电暖器顶端右方的进口流入经导风管后流入储热砖体内部并在砖体内形成两条不对称的流道。储热过程初期,流入电暖器内的传热空气会直接被U型加热单元加热,然后经出口流出。随着储热过程的进行,电暖器内储热砖体的温度会逐渐升高,传热空气此时会与砖体之间发生热交换。因此,顶端的入口冷空气会先与储热砖体发生热交换,随后进一步的被加热单元加热;在储热过程后期,传热空气会与储热砖体之间形成一种热平衡关系,此时也标志着储热过程的完成。

(a)三维分布

(b)-截面

图5 相变储热电暖器内传热流场分布

Fig.5 The flow field distribution inside the heater

电暖器内的温度分布云图如图6所示,选取储热时间为2 h和7 h时电暖器内的储热情况进行分析。从图中可以看出,随着储热过程的进行,电暖器内储热砖体的温度是逐渐升高的。由于不对称的流场分布,电暖器左边流道传热空气速度要高于右边流道,因此其左边的传热效果要好于右边,对应的是储热砖体左边温度高于右边,这种不均匀分布随着储热过程的进行越发明显,如图6(a)和图6(c)所示。分析原因可知,在储热过程初期,加热单元与砖体材料间的温差较大,两者间的辐射换热大于传热空气与储热砖体间的对流换热,因此,传热空气在此时间段内处于被加热的状态,其先是被电暖器顶部的储热砖体加热,而后流经加热单元被进一步加热。随着储热过程的进行,砖体材料的温度逐渐升高,其与加热单元间的温差减小,两者间的辐射换热速率要小于传热空气与储热砖体间的对流换热,对应着的是,传热空气在电暖器顶部被加热后,开始向底部的储热砖体传热,如图6(d)中=0.245截面所示。

(a)整体分布-储热时间2 h

(b)-截面分布-储热时间2 h

(c)整体分布-储热时间7 h

(d)-截面分布-储热时间7 h

图6 电暖器内的温度分布云图

Fig.6 Contours of temperature distribution inside the heater

3.3 相变储热电暖器和镁砖电暖器对比

相变储热电暖器是利用相变材料的相变潜热来储存和释放热量。由于相变材料的相变潜热一般较大,因此其储热密度要远大于显热储热式电采暖的储热密度。同时由于相变材料相变过程中的温度保持不变,故采暖热舒适性好。因此,本节就所考察的高温复合相变材料储热电暖器,与镁砖显热储热电暖器(QUANTUM CQH125)的储热特性进行了对比,对比所用镁砖的热物性参数如表1所示。图7 和图8分别为两种电暖器的储热量及内部平均温度和出口端温度的对比。从图7可以看出,镁砖电暖器内的储热以镁砖的显热储热为主,其储热量与储热时间为线性递增关系,谷电储热时间8 h内总的储热量为52157.95 kJ。而本文所考察相变储热电暖器内总储热量则由相变储热砖体的潜热和显热两部分组成;电暖器在储热过程的前5 h内以显热储热为主,随后砖体内的相变材料发生相变,潜热储热过程发生,此时间段后电暖器内储热包括有显热和潜热两部分,其显热和潜热储热量分别为45108.61 kJ和6982.37 kJ,相变电暖器8 h内总的储热量为52090.97 kJ。可以看出,相同储热体积下,两种电暖器的储热量相当,但相变储热电暖器的重量较镁砖显热电暖器可减轻1.6倍;由此可以推断在相同储热时间和储热温度下,当两种电暖器重量相同时,相变储热电暖器较镁砖电暖器可多储热68%。图8为两种电暖器内的平均温度和出口端温度的对比,从图中可以看出,相变电暖器内的平均温度和出口温度都是要高于镁砖显热电暖器的。在谷电储热时间段内,相变电暖器内储热砖体的平均温度和出口温度分别可达965 K和560 K,而镁砖电暖器分别为901 K和536 K。综上所述可得,本文所考察的相变储热电暖器和镁砖电暖器相比,其储热平均温度高,储热平均温差下出风温度高,整体的储热性能要优于镁砖显热电暖器。

3.4 电暖器内温度调控

如之前所述,本文所考察相变储热电暖器设内的高温复合相变材料砖体可承受最高温度为1023 K,而在储热过程中,砖体材料与加热单元间存在着高温辐射换热,靠近U型加热单元的储热砖体可能会超过其最高使用温度而失活,如果不对电暖器内部温度进行调控,使用过程中可能会出现近加热单元端的砖体由于温度过高失活,而远端的砖体温度过低,储热不完全的情况。因此,本节对电暖器内部的温度调控进行了模拟考察,通过设定必要的温度反馈机制来监控储热砖体内部的温度,保证储热砖体的最高使用温度前提下,使电暖器储热完全。模拟过程中,当靠近加热单元的储热砖体温度超过复合材料最高承受温度(1023 K)时,关闭加热单元电源,此时电暖器内砖体部分热量传递以热传导为主。而当储热砖体温度低于设定最低温度(923 K)时,重新开启加热单元电源对储热砖体进行热辐射加热。如图9所示,选取靠近U型加热单元的3个测点对电暖器内的温度分别进行监控,监控过程中分别记录电暖器内储热砖体的最高温度和平均温度以及加热单元电源的热流密度,通过储热砖体的最高温度和平均温度来调控电暖器加热单元电源的启停次数。

图10为选取不同监测点时电暖器内储热砖体的最高温度和加热单元的热流密度变化。从图中可以看出,当近加热单元测点1(靠近加热单元位置)为监控点时,电暖器内部储热砖体的最高温度和平均温度分别为973 K和928.61 K,尽管砖体的最高温度能控制在最高温度之下,但是该工况下电暖器电源在8 h储热时间段内需要启停8次;而当选取远离加热单元测点3 为监控点时,加热单元电源仅需启停1次,但是其内部最高温度达到了1033 K,超过了温度允许范围。所以最佳的温度监控点应位于砖体材料中间靠加热单元的位置,如图9中所示的测点2,此时既能满足电暖器内储热过程完全,又避免了加热单元电源频繁启停,影响其使用寿命。可以看出,该工况下,电暖器内部储热砖体的平均温度为940.61 K,最高温度为994.2 K,电源在谷电8 h储热时间段内的启停次数为2次。

(a)不同温度监控点储热砖体内最高温度和加热单元热流密度

(b)不同温度监控点加热单元热流密度

图10 不同温度监控点下储热砖体内最高温度和加热单元热流密度

Fig.10 The maximum temperature and the heat flux inside the heater at different temperature monitoring points

4 结 论

(1)对基于高温复合相变材料相变储热电暖器的储热性能进行了实验和模拟研究。实验结果和模拟结果比较吻合;相变储热电暖器在谷电储热时间8 h内能储热完全,该时间段内电暖器储热砖体的平均温度可达960 K,出口端的温度可达560 K。

(2)相同储热体积下,相变储热电暖器和镁砖显热电暖器的储热量相当,但相变电暖器的重量可减轻1.6倍;当两种电暖器重量相同时,相同储热时间和储热温度下相变储热电暖器较镁砖电暖器可多储热68%。

(3)在低谷电储热时间段内,相变储热电暖器内的储热平均温度高,储热平均温差小,出风口温度高,整体的储热性能要优于镁砖显热电暖器。

(4)温度控制测点的选择对相变储热电暖器的储热性能十分重要。当选取距离加热单元10 mm处的测点作为温度调控点时,电暖器内的平均温度和储热砖体的最高温度均能满足安全要求,而且加热单元电源在8 h储热过程中只需启停两次。

[1] KAPSALIS V, HADELLIS L. Optimal operation scheduling of electric water heaters under dynamic procing[J]. Sustainable Cities and Society, 2017, 31: 109-121.

[2] YIN Haijiao, YANG Zhao, CHEN Aiqiang, et al. Experimental research on a novel cold storage defrost method based on air by pass circulation and electric heater[J]. Energy, 2012, 37(1): 623-631.

[3] WANG M C, CHEN Y P, WU J F, et al. Heat transfer enhancement of folded helical baffle electric heaters with one-plus-two U-tube units[J]. Applied Thermal Engineering, 2016, 102: 586-595.

[4] 张寅平, 李业发, 葛新石, 等. 一种相变蓄热电供暖器: CN 95229702.7[P]. 1955-12-7.

[5] 张寅平, 狄洪发, 王馨, 等. 一种民用相变蓄能电取暖器: CN 01275868. X[P]. 2001-12-7.

[6] BROUSSEAU P, LACROIX M. Study of the performance of a multi-layer PCM storage unit[J]. Energy Conversations and Management, 1996, 37: 599-609.

[7] LACROIX M, DUONG T. Experimental improvement of heat transfer in a latent heat thermal energy storage unit with embedded

heat sources[J]. Energy Conservation and Management, 1998, 39(8): 703-716.

[8] LOUADI A, LACROIX M. Thermal performance of a latent heat energy storage ventilated panel for electric load management[J]. International Journal of Heat and Mass Transfer, 1999, 42(2): 275-286.

[9] 刘靖, 王馨, 张寅平, 等. 高温相变蓄热电采暖器蓄放热特性的实验研究[J]. 工程热物理学报, 2004, 25: 99-102.

LIU Jing, WANG Xin, ZHANG Yinping, et al. Experimental research on high-temperature phase change thermal energy storage heater[J]. Journal of Engineering Thermophysics, 2004, 25: 99-102.

[10] 马贵阳, 王智慧, 阎润生, 等. 相变蓄热电暖器的制作及性能测试[J]. 抚顺石油学院学报, 2003, 23(3): 50-53.

MA Guiyang, WANG Zhihui, YAN Runsheng, et al. Making and capability testing of electrical heater with phase change accumulator[J]. Journal of Fushun Petroleum Institute, 2003, 23(3): 50-53.

[11] 李传, 孙泽, 丁玉龙. 高温填充床相变储热球的储热特性[J]. 储能科学与技术, 2013, 2(5): 480-485.

LI Chuan, SUN Ze, DING Yulong. A numerical investigation into the charge behaviour of a spherical phase change material particle for high temperature thermal energy storage in packed beds[J]. Energy Storage Science and Technology, 2013, 2(5): 480-485.

[12] YE Feng, GE Zhiwei, DING Yulong, et al. Multi-walled carbon nanotubes added to Na2CO3/MgO composites for thermal energy storage[J]. Particuology, 2014, 12 (4): 56-60.

[13] QIN Yue, LENG Guanghui, YU Xiang, et al. Sodium sulfate- diatomite composite materials for high temperature thermal energy storage[J]. Powder Technology, 2014, 282: 37-42.

[14] JIANG Zhu, LENG Guanghui, YE Feng, et al. Form-stable LiNO3-NaNO3-KNO3-Ca(NO3)2/calcium silicate composite phase change material (PCM) for mid-low temperature thermal energy storage[J]. Energy Conversion and Management, 2015, 106: 165-172.

[15] GE Zhiwei, YE Feng, CAO Hui, et al. Carbonate-salt-based composite materials for medium and high temperature thermal energy storage[J]. Particuology, 2014, 12(4): 77-81.

[16] GE Zhiwei, YE Feng, DING Yulong. Composite materials for thermal energy storage: Enhancing performance through microstructures[J]. ChemSusChem, 2014, 7: 1318-1325.

[17] GE Zhiwei, LI Yongliang, LI Dacheng, et al. Thermal energy storage: Challenges and the role of particle technology[J]. Particuology, 2014, 12: 2-8.

[18] 李传, 葛志伟, 金翼, 等. 基于复合相变材料储热单元的储热特性[J]. 储能科学与技术, 2015, 4(2): 169-175.

LI Chuan, GE Zhiwei, JIN Yi, et al. Heat transfer behaviour of thermal energy storage components using composite phase change materials[J]. Energy Storage and Technology, 2015, 4(2): 169-175.

[19] ZHAO B, LI C, JIN Y. Heat transfer performance of thermal energy storage components containing composite phase change materials[J]. IET Renewable Power Generation, 2016, 10(10): 1515-1522.

Charging behavior of an electrical storage heater using a high temperature composite phase change material

LI Chuan1, SI Yanyang2, LENG Guanghui1, XU Yong2, DING Yufeng2, WENG Likui2, DING Yulong1

(1Birmingham Centre for Energy Storage, University of Birmingham, Birmingham B15 2TT, Birmingham, UK;2Nanjing Jinhe Energy Materials Co., Ltd., Nanjing 210008, Jiangsu, China)

The work reported in this paper concerns the charging behaviour of an electrical storage heater using a high temperature composite phase change material (CPCM). A mathematical model was developed to study the transient heat transfer behavior of the composite PCM bricks. The model was validated experimentally. The results showed that the CPCM based electrical storage heater offered a better performance that was superior to MgO-based electrical storage heater. For a given volume, the same power rating, and the same amount of stored heat, the mass of the MgO based electrical storage heater exceeded 1.6 times that of the CPCM based storage heaters. For the same mass and the same power rating, the heat storage capacity of the CPCM based electrical storage heater was 68% higher than that of MgO-based unit. The results also indicated the importance of temperature control strategy. It was found that the average temperature and the maximum temperature inside the electrical storage heater could meet the requirements if the control temperature measurement point was selected to be 10 mm away from the heating elements. In such a case, heating elements only had two start-stops over the 8-hour charging period.

high temperature; composite phase change materials; thermal energy storage; heat storage electrical heater

10.12028/j.issn.2095-4239.2017.0066

TK 02

A

2095-4239(2017)04-739-09

2017-05-23;

2017-06-08。

英国工程与自然科学研究委员会项目(EP/L019469/1,EP/L014211/1)。

李传(1986—),男,博士后研究员,主要研究方向为多相流动和传热强化与优化、储能材料和储能单元/装置研究与优化设计, E-mail:c.li.4@bham.ac.uk;

丁玉龙,教授,主要研究方向为储能系统、储能过程中多相流动与传热强化、无机中高温复合储能材料、深冷(液化)空气储能、压缩空气储能等,E-mail:y.ding@bham.ac.uk。