ø101.6mm 钻杆外螺纹接头断裂失效分析

2017-07-12张德旺王显林王青林渤海石油装备制造有限公司渤海能克钻杆公司河北沧州062658

张德旺 王显林 王青林(渤海石油装备制造有限公司 渤海能克钻杆公司,河北 沧州 062658)

ø101.6mm 钻杆外螺纹接头断裂失效分析

张德旺 王显林 王青林(渤海石油装备制造有限公司 渤海能克钻杆公司,河北 沧州 062658)

通过断口宏观分析、金相组织及能谱分析和力学性能测试,并结合钻杆失效前的钻井情况,对一例Ø101.6mm钻杆外螺纹接头断裂失效原因进行分析。结果表明:在钻杆接头材质符合API Spec 5DP和SY/T 5561-2014标准要求的前提下,由于钻杆公接头斜坡台肩周围发生岩屑大量堆积导致钻杆断裂失效。外螺纹接头与堆积岩屑发生剧烈摩擦,导致摩擦部位温度大幅度上升,材料承载性能降低,在扭转、拉伸复合载荷的作用下发生接头断裂失效。

钻杆;外螺纹接头;失效分析;摩擦作用

某钻井公司钻井作业时使用的1根Ø101.6mm钻杆发生罕见的外螺纹接头断裂失效,受使用方委托,对该钻杆断裂失效原因进行了分析。

1 宏观分析

失效钻杆样品为Ø101.6mm钻杆断裂试样,共2件,经测量,接头密封台肩面与断裂位置之间的距离约为265mm,接头密封台肩面距斜坡部位的距离约为212mm,如图1所示。经测量对比,钻杆接头螺纹部位并未发生明显塑性变形,失效部位缩颈现象明显。断口两侧和表面均呈白亮色,摩擦痕迹十分明显,接近失效的斜坡台肩处摩擦损耗尤为严重,并且有黏连物附着在表面,在靠近缩颈失效部位的外表面上存在着清晰的冲蚀痕迹。

2 理化检测

2.1 金相组织及能谱分析

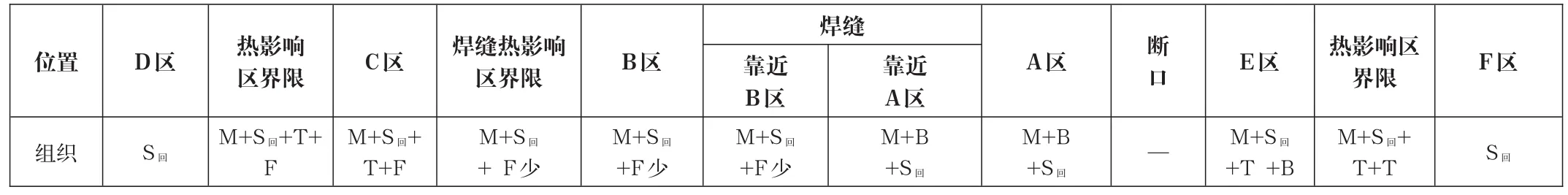

从失效接头样品上取样并通过酸蚀后观察发现,试样断口两侧对称地分布着两条明显的材料热影响区分界线。由分析结果可见,在接头断口附近区域材料的金相组织中发现大量的马氏体组织和一定量的回火索氏体和贝氏体组织,随着距离断口位置越远,金相组织中的马氏体含量有所降低,回火索氏体组织含量则相对增加[1]。(见表1所示)

金相分析表明,接头斜坡台肩表面的附着物与本体材料紧密地粘连在一起,如图3所示,黑色附着物内存在一定数量的白色颗粒,尤其是在接近本体的部位,少量白色颗粒已经与接头基体连接在一块。能谱分析表明,黑色附着物的主要成分O和Si,并含有少量Na、Al及Ca等,附着物中白色颗粒部分的主要成分则是Fe,与接头本体材料化学成分相当。根据分析结果可以判断,黑色附着物主要是硅酸盐和二氧化硅等,附着物内部的白色颗粒是从钻杆接头本体材料上剥落的金属材料。

2.2 力学性能试验

从失效钻杆接头上取圆棒进行拉伸试验、纵向夏比V型缺口冲击试验和硬度试验[2],试验结果见表2所示。

3 综合分析

尺寸测量表明,断口部位发生了明显的缩颈现象,断口及两侧的外表面部位有严重的摩擦损伤,接近失效的斜坡台肩处摩擦损耗尤为严重,并且局部附着有黏着物,微观分析表明,黏着物紧密地附着在钻杆接头基体上,黏着物主要为二氧化硅和硅酸盐,并且黏着物中包裹着许多钻杆接头基体颗粒。

综合失效钻杆断口附近的几何尺寸、宏观形貌、金相组织、微观分析及服役工况条件推断,在钻井施工过程中,失效钻杆公接头斜坡台肩附近发生了严重的岩屑堆积,将整个循环通道堵塞。钻柱在旋转的过程中,钻杆公接头斜坡台肩处与岩屑之间发生剧烈的摩擦,摩擦热的大量积累导致接头斜坡台肩处温度迅速上升,组织发生相变,生成奥氏体,接头本体材料强度大幅度降低,在扭转、拉伸等复合载荷的作用下,高温导致相变的部位发生屈服变形,发生缩颈现象,最终导致断裂失效事故发生[3]。

4 结语

(1)失效钻杆接头材料的理化性能符合API Spec 5DP-2010和SY/T 5561-2008标准要求。

(2)钻杆公接头的断裂失效是由于钻杆接头斜坡台肩处发生严重的岩屑堆积,钻杆公接头斜坡台肩处与岩屑之间发生剧烈的摩擦,摩擦热的大量积累导致接头斜坡台肩处温度迅速上升,接头本体材料强度大幅度降低,在扭转、拉伸等复合载荷的作用下发生断裂。

[1]李方坡,刘永刚,路彩虹,等.G105钻杆管体刺穿失效分析[J].金属热处理,2010,35(11):99-102.

[2]SY/T 5561-2014,摩擦焊接钻杆[S].

[3]钟群鹏.材料失效诊断、预测和预防[M].长沙:中南大学出版社,2009:3-111.

表1 金相分析结果

表2 钻杆接头力学性能