纸板表面增强剂的研发新成果

2017-07-12杜伟民

纸板表面增强剂的研发新成果

为适应环境保护政策,减少二氧化碳排放,纸板厚度日趋下降,加之大量废纸的回收利用,造成纸板强度下降,为弥补纸板强度的下降,抄纸时添加表面增强剂是提高纸板强度的方法之一。常用的表面增强剂有淀粉和聚丙烯酰胺(PAM)类表面增强剂。然而,淀粉表面增强剂不足以达到包装所需要的强度,PAM类表面增强剂因成本高而受到应用限制。该文介绍了日本新研发的2种PAM类表面增强剂——“新型表面增强剂A”和“新型表面增强剂B”。“新型表面增强剂A”的特点是,它能较容易地渗透到纸板内部深处,因而能以较少用量改善纸板的耐压强度。“新型表面增强剂B”是一种能很好地渗透到纸板内部的改性高分子物质或高分子聚合物。

1 序言

近年来,为适应降低二氧化碳排放、节约资源等环境保护政策,瓦楞原纸生产一直在进行降低纸张厚度(低定量化)的研究。然而纸张厚度的降低造成了纸张强度的下降。用淀粉在纸张表面施胶弥补强度不足已广为人知,并且,在用淀粉为提高强度而以高浓度进行表面施胶的情况下,施胶液的黏度升高,可能产生施胶不均。而且,在使用施胶量较多的瓦楞原纸时,在瓦楞成形时会出现黏合不良的问题。另一方面,也有用聚丙烯酰胺(PAM)类表面施胶增强剂代替淀粉进行施胶的,但与淀粉相比,存在价格高的问题。

本文将介绍2种新开发的PAM类表面增强剂。

2 瓦楞原纸低定量化造成的强度下降

瓦楞原纸低定量化对强度的影响极大。由于定量降低,瓦楞原纸中含的纤维数量和纤维间结合点数量减少,造成纸张强度下降,瓦楞原纸厚度的进一步降低将使纸张强度下降更为显著。

弥补因低定量化强度下降的方法有,在纸浆内添加浆内增强剂,但由于浆内添加增强剂在瓦楞原纸上的保留率不足100%,要达到所需强度目标值就不得不过量添加,由此将引发纸机运行恶化、成本上升等问题;因此,要有效地获得低定量瓦楞原纸的高强度,采用表面增强剂进行表面施胶是有效方法。

3 新型PAM类增强剂的设计目标

纸板用表面增强剂的设计目标是:(1)赋予瓦楞原纸高的耐压强度;(2)施胶液黏度低,施胶适应性好;(3)施胶后的纸张透气度好,对黏合不产生不良影响;(4)不降低抗水瓦楞原纸所需的施胶效果。

4 PAM类表面增强剂对耐压强度的贡献

4.1 表面增强剂z轴分布的影响

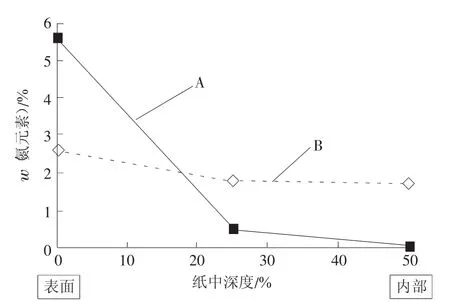

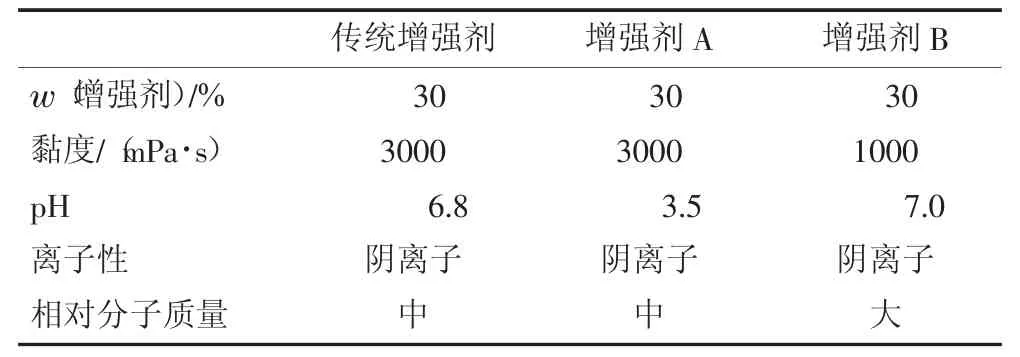

首先,讨论PAM类表面增强剂对提高耐压强度最有效的纸内分布。在定量为140 g/m2的漂白硫酸盐阔叶木浆(LBKP)手抄纸上,用2种涂膜厚度不同的涂布棒,分别以质量分数为10%和4%的施胶液(PAM类表面增强剂的稀释液)进行双面施胶,并分别测定施胶后纸页的耐压强度。施胶方法为:用涂布棒双面施胶旋转式烘缸(温度105℃,时间60 s)。图1显示了PAM类表面增强剂在2种被施胶的纸页z轴方向分布的测定结果。施胶条件为:施胶液质量分数为10%时,吸液量为30 g/m2,绝干施胶量为3 g/m2(图1中“A”,下同);施胶液质量分数为4%时;吸液量为75 g/m2,绝干施胶量为3 g/m2(图1中“B”,下同)。图1中,PAM类表面增强剂的z轴分布通过一边用刀沿z轴切割施胶纸,一边依据ESCA测定法(Electron Spectroscopy for Chemical Analysis)测定各断面中来自PAM的氮元素的含量(以碳元素和氮元素质量之和为基数,下同)可以确认施胶液浓度低、吸液量大的纸张内部存在着较多的PAM类表面增强剂。

上述2种被施胶后纸页的耐压强度测定结果如图2所示。

由图2可以发现,被施胶后的渗透了PAM类表面增强剂的纸页显示了良好的耐压强度。

4.2 表面增强剂相对分子质量的影响

图1 PAM类表面增强剂在纸张z轴方向的分布

图2 PAM类表面增强剂施胶后纸页的耐压强度

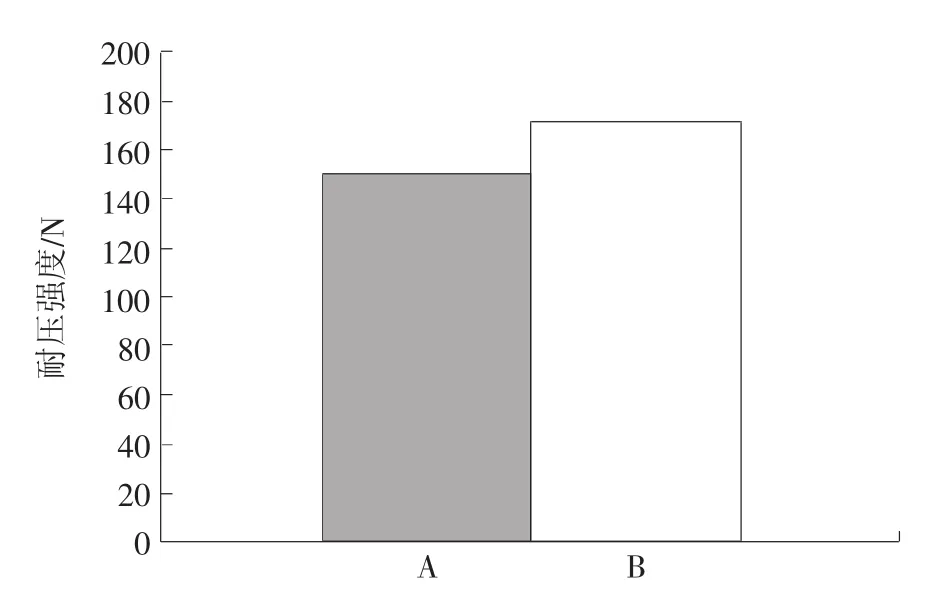

用不同相对分子质量的PAM类表面增强剂通过双辊表面施胶机对定量为160 g/m2的LBKP手抄纸施胶,施胶时确保在纸的z轴方向上不出现分布差,均匀地施胶3 g/m2,然后测定其耐压强度,结果见图3。施胶方法为:用涂布棒双面施胶旋转式烘缸(温度105℃,时间60 s)。施胶条件为:施胶液质量分数为1.67%,吸液量为180 g/m2,绝干施胶量为3 g/m2。

由图3可见,经高分子PAM类表面增强剂施胶后的纸页显示了良好的耐压强度。

图3 PAM类表面增强剂的相对分子质量对其施胶后纸页耐压强度的影响

从以上实验结果可以看出,相对分子质量高并且容易在纸的z轴方向渗透的PAM类表面增强剂用作纸板表面增强剂的效果较好。

5 研发的新型表面增强剂的性质

研发的“新型表面增强剂A”(以下简称“增强剂A”)维持了与传统表面增强剂(以下简称“传统增强剂”)相同的相对分子质量,通过在聚合物中高比例配置特殊官能基,提高了其在纸中z轴方向的渗透性,取得了较高的耐压强度。

而研发的“新型表面增强剂B”(以下简称“增强剂B”)则通过在提高相对分子质量及密度的PAM共聚体中导入对纸具有高渗透性的水溶性高分子达到提高耐压强度的目的。

研发的新型表面增强剂的性状如表1所示。

6 纸板用新型表面增强剂在纸中的渗透性

表1 新型表面增强剂的性状

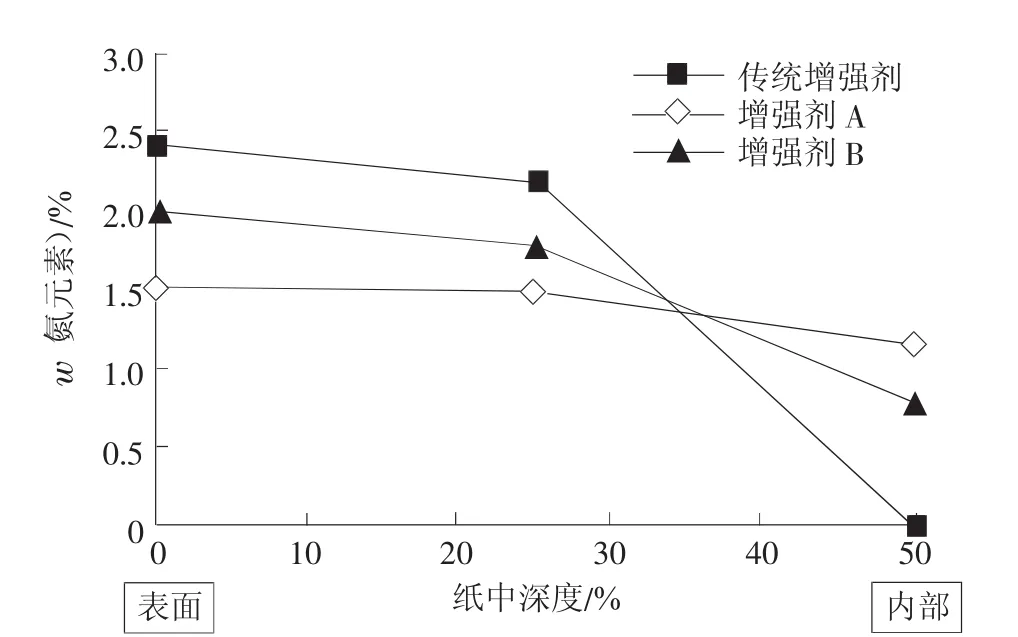

用涂布棒在定量为140 g/m2的LBKP手抄纸上分别采用传统增强剂、增强剂A及增强剂B双面施胶,施胶量为1.4 g/m2,测定上述增强剂在LBKP手抄纸z轴的分布(测定方法与“4.1”相同),施胶条件为:施胶液质量分数为4%,吸液量为35 g/m2,绝干施胶量为1.4 g/m2,测定结果见图4。

由图4可见,增强剂A和增强剂B在纸内氮元素的比例都高于传统增强剂,因而可知,增强剂A和增强剂B在纸的z轴方向的渗透性得到了提高。

图4 表面增强剂在纸张z轴方向的分布

7 纸板用新型表面增强剂的效果

7.1 性能

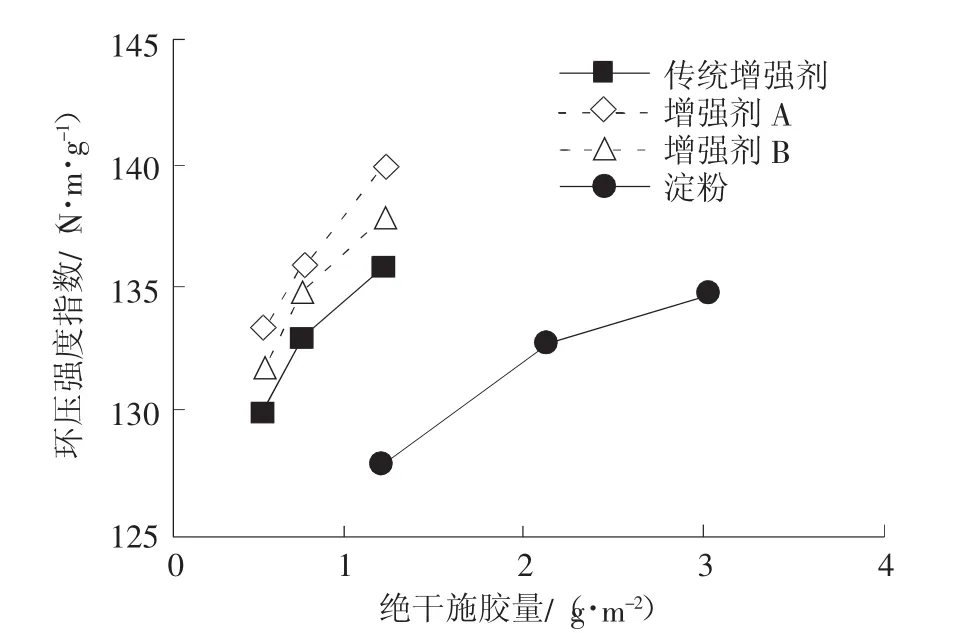

对传统增强剂、增强剂A、增强剂B及淀粉的表面施胶性能进行比较。用涂布棒对定量为160 g/m2的瓦楞芯纸进行双面施胶,吸液量固定为30 g/m2,通过改变表面增强剂的浓度制成不同施胶量的纸页。图5显示了表面增强剂绝干施胶量与横向环压强度指数的关系。施胶方法为:用涂布棒双面施胶旋转式烘缸(温度105℃,时间60 s)。施胶条件为:PAM类表面施胶液质量分数分别为1.8%、2.5%和4.0%;表面淀粉施胶液质量分数分别为4.0%、7.0%和10%;PAM类表面施胶液绝干施胶量分别为0.54、0.75和1.2 g/m2,表面淀粉施胶液绝干施胶量分别为1.2、2.1和3.0 g/m2。

由图5可见,PAM类表面增强剂的环压强度指数大幅度高于淀粉表面增强剂,PAM类表面增强剂只需淀粉1/3~1/4的用量就能达到相等的环压强度指数。PAM类表面增强剂中,增强剂A的效果最

图5 表面增强剂绝干施胶量与环压强度指数的关系佳,其次是增强剂B,然后是传统增强剂。

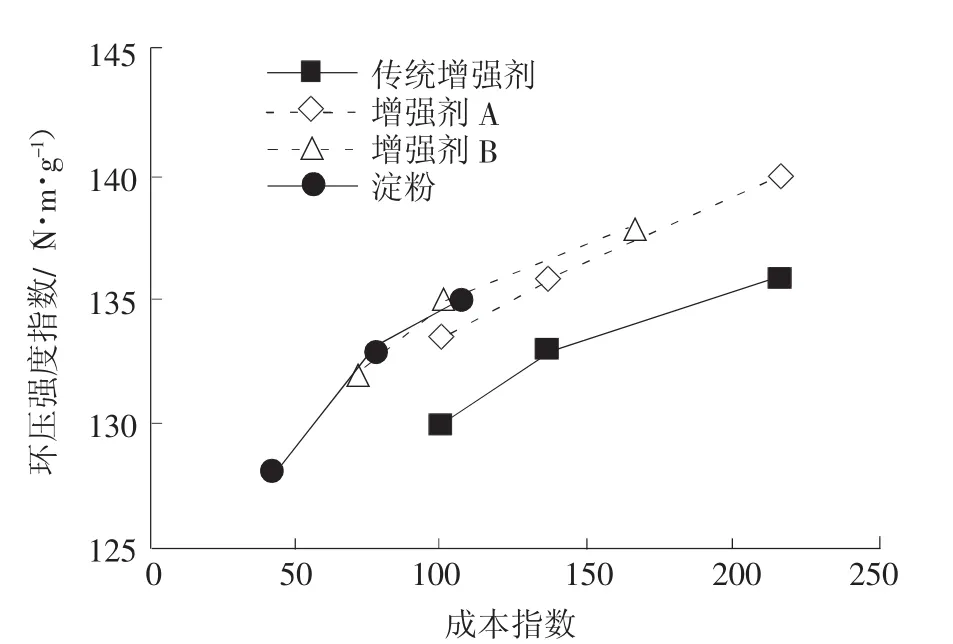

图6显示了表面增强剂的成本指数与横向环压强度指数的关系。

由图6可见,与传统增强剂相比,增强剂A和增强剂B显示了较高的环压强度。

7.2 施胶液黏度的比较

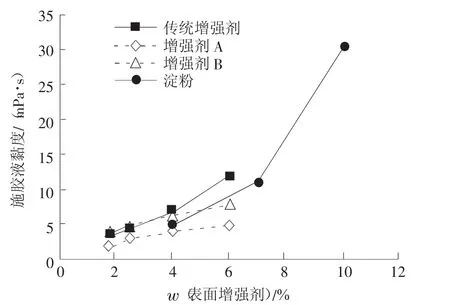

在进行表面增强剂施胶时,如施胶液的黏度太高,可能会产生因施胶不均及液体飞溅产生的纸机污染问题,黏度较低的施胶液较理想。温度40℃时的各种表面增强剂稀释液的B型黏度如图7所示。

由图7可见:增强剂A和增强剂B的黏度比传统增强剂低;与淀粉增强剂相比,相同浓度下,黏度大体一样,但考虑到通常淀粉在5%~10%质量分数下施胶,而PAM类表面增强剂在2%~6%质量分数下施胶。因此,增强剂A和增强剂B的施胶适应

图6 表面增强剂的成本指数与环压强度指数的关系性更好。

图7 表面增强剂的稀释黏度

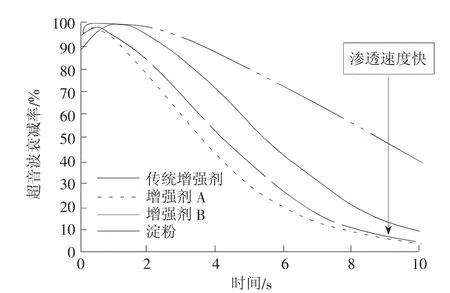

7.3 表面增强剂对黏合性的影响

一般来说,如果用表面增强剂对瓦楞原纸施胶,纸浆纤维间的空隙会被干燥后的表面增强剂树脂封闭,瓦楞成形时黏结芯纸和面纸的黏结剂变得不容易渗透到原纸内部,从而产生黏合不良和瓦楞纸箱强度下降的问题。

采用各种表面增强剂在定量为180 g/m2瓦楞原纸上的单面施胶,用动态渗透性测试仪测定在水中的渗透速度,结果如图8所示。另外,为了达到淀粉与PAM类表面增强剂相同的强度,淀粉的施胶量需要后者的3倍,因此采用了淀粉施胶量为PAM类表面增强剂3倍的施胶纸进行评价。施胶方法为:用涂布棒双面施胶旋转式烘缸(温度105℃,时间60 s)。施胶条件为:PAM类表面增强剂施胶浓度为质量分数3.3%;淀粉表面增强剂施胶浓度为质量分数10%;PAM类表面增强剂绝干施胶量为1.0 g/m2;淀粉表面增强剂绝干施胶量为3.0 g/m2。

由图8可见:试验结果是淀粉施胶纸的水渗透性最差;另一方面,增强剂A和增强剂B施胶后的纸页与传统增强剂施胶后的纸页相比,取得了良好的水渗透性。就是说,新开发的表面增强剂不会对瓦楞成形时的黏合和瓦楞纸箱强度产生不良影响。

7.4 耐水瓦楞原纸的施胶效果

图8 水对表面增强剂施胶纸的渗透速度

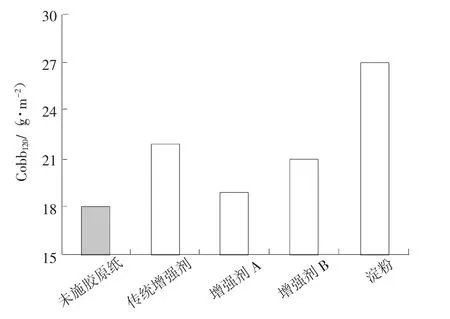

如果在通过浆内施胶剂提高了施胶效果的耐水瓦楞原纸上采用亲水的表面增强剂施胶的话,纸表面的亲水性提高,施胶效果下降。

用涂布棒在定量为180 g/m2的耐水高强瓦楞原纸上进行各种表面增强剂的单面施胶,测定120 s的Cobb吸水度,其结果如图9所示。施胶方法为:用涂布棒双面施胶旋转式烘缸(温度105℃,时间60 s)。施胶条件为:PAM类表面增强剂施胶浓度为质量分数3.3%;淀粉表面增强剂施胶浓度为质量分数10%;PAM类表面增强剂绝干施胶量为1.0 g/m2;淀粉表面增强剂绝干施胶量为3.0 g/m2。与前述同样的理由,用淀粉施胶量为PAM类表面增强剂的3倍的施胶纸进行评价。

由图9可见:淀粉施胶纸的Cobb120吸水度大幅度恶化,而PAM类表面增强剂施胶后的纸页的恶化程度较小;并且,各种PAM类表面增强剂施胶纸之间的吸水度差异很小。

8 总结

本文介绍了通过提高z轴方向渗透性,赋予瓦楞

图9 表面增强剂施胶后纸页120 s的Cobb吸水度

原纸优良的耐压强度,在瓦楞成形时对黏合性影响较小的新型表面增强剂。增强剂A的特点是,它能较容易地渗透到纸板内部深处,因而能以较少用量改善纸板的耐压强度。增强剂B是一种能很好地渗透到纸板内部的改性高分子物质或高分子聚合物。

(杜伟民编译)