AZO薄膜理想表面形貌的制备与加工工艺优化

2017-07-08李晓东

李晓东

摘要: 非晶硅薄膜太阳能电池主要采用掺氟氧化锡(FTO)导电玻璃作为基板,但FTO薄膜雾度较低、表面形貌无法优化,导致无法得到较优的陷光结构,从而限制了太阳能电池的转换效率。为了进一步提升太阳能电池的转换效率,探讨了替代型的掺铝氧化锌(AZO)薄膜,通过优化前段磁控溅射镀膜工艺和后段湿化学蚀刻工艺,用以平衡AZO薄膜的光电性能和雾度,从而获得具有理想表面形貌的AZO导电玻璃,使其成为理想的非晶硅薄膜太阳能电池的基板材料。实验表明,经工艺优化后制作的AZO导电玻璃可提升光电转换效率。

关键词: AZO薄膜; 磁控溅射; 湿法刻蚀; 表面形貌; 非晶硅薄膜太阳能电池

中图分类号: TU 73 文献标志码: A doi: 10.3969/j.issn.1005-5630.2017.03.015

Preparation and optimize of sputtered AZO film surface morphology

LI Xiaodong

(School of Optical-Electrical and Computer Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

Abstract: Amorphous silicon thin film solar cells mainly use fluorine doped tin oxide(FTO) conductive glass as substrate.The haze is low and the FTO film surface morphology can't be optimized.It is unable to get a better trap light structure,so it is unable for FTO glass to further enhance the conversion efficiency of the battery.This paper mainly discusses the alternative material of conductive glass-aluminum doped zinc oxide(AZO) thin films.The paper focuses on how to optimize the sputtering coating process and the wet-etching process,in order to balance the photoelectric performance of AZO thin films and haze,which has the ideal surface morphology of AZO glass.The AZO thin film is an ideal amorphous silicon thin film solar cell substrate material,and it can continuously improve the photoelectric conversion efficiency.

Keywords: AZO thin film; sputtering; wet-etching; surface morphology; amorphous silicon thin film solar cells

引 言

随着太阳能电池板转化效率不断提升和成本的不断降低,由太阳能所发的电力越来越具备与传统火电、水电竞争的实力,而大面积轻薄化是目前太阳能电池发展的主流方向。非晶硅薄膜电池的轻薄化和成本优势,有望替代单晶硅和多晶硅类电池,然而与15%以上转化效率的晶硅类电池比,非晶硅薄膜电池的转化效率普遍在10%左右,所以急需提升其转化效率并早日替代晶硅类电池。

透明导电玻璃(transparent conductive oxide glass,TCO)是薄膜电池最重要的原材料之一,常见的TCO玻璃是掺氟氧化锡(fluorine doped tin oxide,FTO)玻璃,但其长期由美日等国的大型玻璃公司所垄断,同时因FTO无法改变膜层的表面形貌,而无法匹配后段电池工艺的优化,导致无法持续提升薄膜电池的性能。

而掺铝氧化锌(aluminum doped zinc oxide,AZO)玻璃凭借成本低、光电性能与表面形貌可调的优势,可获得最佳的陷光效果,由此能提升薄膜电池的转换效率[1]。

作为薄膜太阳能电池的前电极,导电玻璃除需要具有高的光透过率和优良的导电性(电阻率≤5×10-4 Ω·cm)外,还需要具备理想的表面形貌,即优异的陷光结构。不同于化学气相沉积(CVD)法生产的具有天然绒面结构的FTO,磁控溅射生产的AZO薄膜表面较为光滑平坦,AZO薄膜要获得理想的绒面结构,需要后续引入湿法蚀刻工艺。理想的表面形貌是决定AZO膜层质量的关键因素,它直接影响了后续薄膜电池的转换效率,所以AZO薄膜表面形貌的优化是本文研究的重点。

1 AZO理想表面形貌的探讨

雾度是衡量绒面结构的一个数值,雾度(Haze)的定义,即透明或半透明材料的内部或表面由于光散

射造成的云雾状或混浊的外观,以散射的光通量与透过材料的光通量的比值的百分率表示

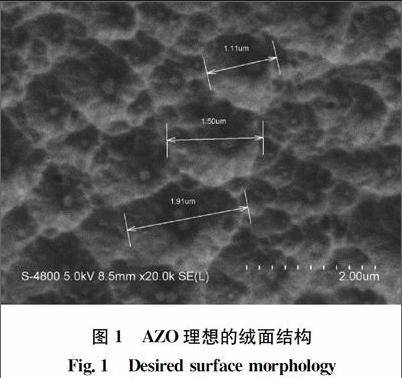

式中:T1为空测的光通量;T2为样品的光通量;T3为除去反射白板漫射的光通量;T4为除去反射白板样品的光通量。雾度并不能完全反应出膜层绒面结构的优劣。绒面结构的微观结构参数如坑径、坑深、坑分布的均匀性等决定了绒面结构的优劣,这些参数需借助原子力显微鏡(AFM)、扫描电子显微镜(SEM)等微观结构分析仪器来衡量。理想的表面形貌是要具有优异的陷光结构,陷光结构通过反射、折射和散射,将入射太阳光分散到各个角度,从而增加光在太阳能电池功能层中的光程,提高对光的吸收,从而提高太阳能电池的短路电流和转换效率。通过查阅各种文献和长期的实验,证实弹坑状绒面具有优异的陷光作用,如图1所示。此种绒面弹坑分布均匀,坑深50~300 nm,坑直径1~3 μm[2]。

2 实验结果与分析

2.1 AZO理想表面形貌的获得

具有绒面结构的AZO薄膜制备过程:先在玻璃基板上通过磁控溅射镀膜机溅射出厚度为800~1 200 nm的AZO薄膜,然后再通过刻蚀机对薄膜进行化学湿法蚀刻。所以成品AZO玻璃的生产过程主要包含镀膜与刻蚀两道工序,为获得AZO理想表面形貌须将前段镀膜与后段蚀刻工艺统一起来监控,而不能只专注其一。

2.2 前段的镀膜工艺及优化

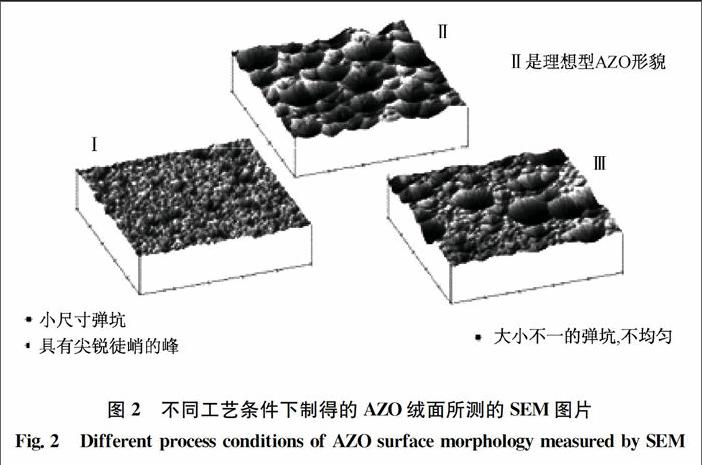

大量文献报道称,基底温度高、工艺压力低、晶体生长致密就有利于获得高电导率和高透光率的AZO薄膜,但在实际生产过程中人们发现致密度较高的薄膜不利于后续的刻蚀,也就是所谓的难刻。经过各种实验总结得到:同等蚀刻条件,不同的镀膜工艺,所产生的表面形貌相差很大;同等温度下,随着工艺压力的增大,其形貌逐渐由“弹坑”状向“颗粒”状转变(见图2,Ⅱ绒面向Ⅰ绒面的转变),其特征尺寸也逐渐变小;在上面基础上选择一适当的工艺压力,基底温度逐渐升高,其光学和电学性能渐好,但其表面形貌渐差,“弹坑”数量变少且不甚均匀(见图2Ⅲ)。通过对实际生产的样品的SEM图片分析以及兼顾薄膜的各项性能与后续的蚀刻工艺,生产AZO薄膜合适的基底温度为350 ℃左右,压力为3×10-3~5×10-3 mbar(1 bar=1×105 Pa),由此可得到如图2中Ⅱ所示的较为理想的表面形貌[3]。

2.3 后段的刻蚀工艺及优化

磁控溅射制得的AZO膜层,通过化学湿法刻蚀获得绒面结构,一般采用低浓度酸溶液半喷淋半浸泡方式,主要反应为ZnO+2H+→H2O+Zn2+。不同镀膜工艺生产出的膜层致密性不同,则需要用不同的蚀刻工艺才能刻蚀出相对理想的绒面结构。

下面各实验采用相同镀膜机和刻蚀机,分别在相同的3.2 mm超白浮法玻璃基片上镀制厚度为1 000~1 200 nm的AZO膜层,并均刻蚀到膜厚剩余500~700 nm。

实验1

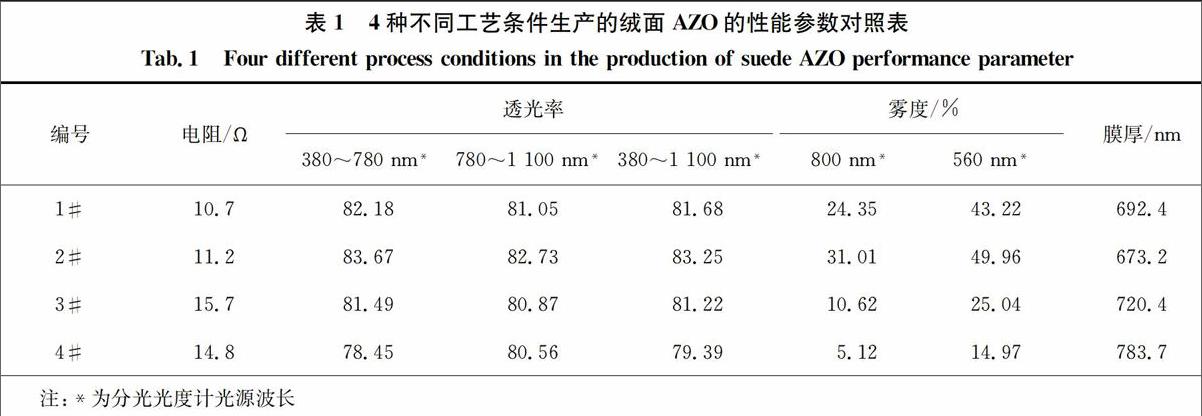

以高温高压(基片温度300 ℃以上,溅射气压8.2×10-3 mbar)制得1 000 nm AZO膜层,其膜层致密,刻蚀时采用单一0.5%浓度的盐酸进行刻蚀,测得的SEM图片如图2中Ⅲ所示,此膜层参数见表1中1#。

实验2

以高温高压(基片温度300 ℃以上,溅射气压8.2×10-3 mbar)制得1 000 nm AZO膜层,其膜层致密,刻蚀时采用总浓度为0.5%的强弱混合酸进行刻蚀,测得的SEM图片如图2中Ⅱ所示,此膜层参数见表1中2#。

实验3

以低温低压(基片温度250 ℃左右,溅射气压3.1×10-3 mbar)制得1 000 nm AZO膜层,其膜层疏松,刻蚀时采用单一0.3%浓度的盐酸进行刻蚀,测得的SEM图片如图2中Ⅱ所示,此膜层参数见表1中3#。

实验4

以低温低压(基片温度250 ℃左右,溅射气压3.1×10-3 mbar)制得1 000 nm AZO膜层,其膜层疏松,刻蚀时采用0.3%的强弱混合酸进行刻蚀,测得的SEM图片如图2中Ⅰ所示,此膜层参数见表1中4#。

对于上述4个实验,大多数文献中报导是用0.5%的盐酸来进行刻蚀,但在实际生产中并不是一成不变的,而是根据镀膜工艺的不同,相应地改变蚀刻工艺。除了使用与镀膜工艺相符合的蚀刻工艺,在实际的蚀刻中还要考虑刻蚀液温度、蚀刻时间等因素。通过实验可以看出:用强弱混合酸来进行蚀刻,可使膜层性能有一定的提升,绒面结构得到改善;较单一盐酸蚀刻的绒面,混合酸蚀刻后的绒面,其弹坑分布更加均匀,且大坑中又会分布有小坑,大坑的坑径为1~2 μm,坑深在250 nm左右,符合理想表面形貌的弹坑尺寸[4]。

2.4 AZO镀膜及刻蚀实验数据分析对比

在客户A提供的4批样品中,第3批产品的光电转换效率最高,经分析得知是因为薄膜表面形貌较佳,结合第3批的生产工艺,共挑选出2片样品,又结合雾度曲线分析(1 000 nm处雾度值越大,其表面形貌越优),找出4片前期蚀刻实验所做的手工刻蚀玻璃进行SEM测试,测试结果见表2。

对样品的SEM图片分析后得出:在线刻蚀的产品中,雾度较大的(>60%)形貌较雾度低的均匀;经混合酸刻蝕的玻璃比经过单一盐酸刻蚀的产品(达到同等雾度,见图3(a))“弹坑”分布均匀且尺寸较佳(1.65~2.35 μm);

基底温度高、工艺压力低、晶体生长致密,就有利于获得高电导率和高透光率的AZO薄膜,但致密度高不利于后续低雾度产品的蚀刻(见图3(b)),会出现“弹坑”少且分布不均匀,但对高雾度产品的刻蚀较为有利[5](见图3(c))。

3 结 论

为获得理想形貌的AZO薄膜,须通过严格控制镀膜和蚀刻生产工艺,只有匹配好前后工艺参数,才可能获得光电性能优异和表面形貌理想的AZO玻璃产品。

镀膜工序优选工艺:基底温度350 ℃左右,压力5×10-3 mbar,在此条件下沉积AZO薄膜,膜厚在1 000 nm左右。

刻蚀工序优选工艺:采用强弱混合酸的刻蚀方法,可以得到雾度大于60%、“弹坑”直径为1.65~2.35 μm的具有理想形貌的AZO薄膜,刻蚀后膜厚在700 nm左右。

传统的生产工艺采用的是强酸或弱酸一次蚀刻工艺,但在此条件下形成的绒面结构存在各种缺陷,且雾度很难做到超过60%,透过率82%就达到瓶颈。在膜层质量一定的情况下,改进现有的蚀刻工艺,比如采用强弱混合酸的一次蚀刻法,或先强酸后弱酸的二次蚀刻法,都可以获得较理想的绒面结构和更高的雾度和透过率。具有理想的绒面结构和高雾度、高透过率的AZO玻璃,完全有可能替代FTO玻璃,成为薄膜电池基板的主流。

参考文献:

[1] DI TROLIO A,BAUER E M,SCAVIA G,et al.Blueshift of optical band gap in c-axis oriented and conducting Al-doped ZnO thin films[J].Journal of Applied Physics,2009,105(11):113109.

[2] DAS A K,MISRA P,KUKREJA L M.Effect of Si doping on electrical and optical properties of ZnO thin films grown by sequential pulsed laser deposition[J].Journal of Physics D:Applied Physics,2009,42(16):165405.

[3] BOUGRIN A,ADDOU M,KACHOUANE A,et al.Effect of tin incorporation on physicochemical properties of ZnO films prepared by spray pyrolysis[J].Materials Chemistry and Physics,2005,91(2/3):247252.

[4] 脱文刚,洪瑞金,张大伟,等.Al、Sn掺杂对于ZnO薄膜微结构及光学特性的影响[J].光学仪器,2015,37(3):278282.

[5] 高鹏,阴晓俊,赵帅锋,等.光学薄膜技术标准发展综述[J].光学仪器,2014,36(5):465470.