优化扁钢线裙板控制参数设置

2017-07-06马强

马强

摘 要:扁钢轧制生产线,在生产过程中出现倍尺“粘”在裙板高位不滑落,在接下一根倍尺时发生头尾相撞现象。为减少堆钢等损失,通过调整裙板高低位停留时间和来料速度,来解决问题。

关键词:裙板;制动;堆钢;参数调整

DOI:10.16640/j.cnki.37-1222/t.2017.12.262

1 控制裙板升降的控制原理分析

1.1 设备构成简述

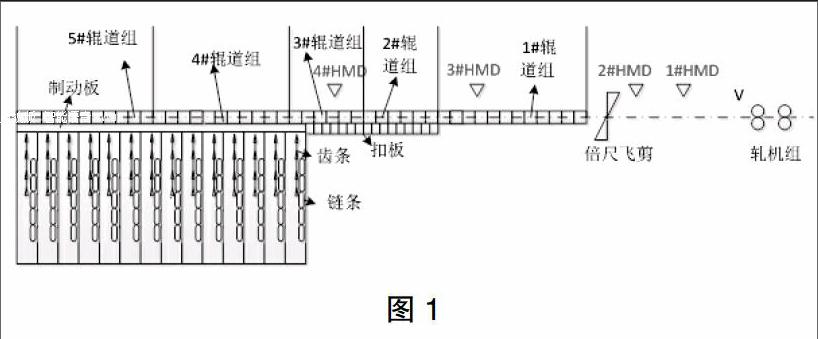

主要机械设备有倍尺飞剪、输入辊道(5组辊道)、扣板、裙板和齿条等组成;传动设备有倍尺飞剪电机、辊道电机、裙板电机、齿条电机和其各自变频器组成;检测设备为HMD(热金属检测仪)。见图1。

1.2 控制原理概述

(1)动作顺序。

裙板动作顺序为高-低-中-高,往而复始。当裙板从高位落到低位时,倍尺钢就从辊道滑落到裙板上。当裙板从低位开始抬升时,倍尺钢就开始在裙板上通过摩擦力制动。当裙板到达高位后,钢从裙板上滑落到齿条上,然后裙板下降到低位接收下一支倍尺钢。

(2)设备功能介绍。

1) 1#HMD和2#HMD通过轧件头部信号计算轧件速度。

2)倍尺飞剪。把来料切成定尺(比如6m)的倍数(例如80m)。

通过1#HMD和2#HMD通过轧件头部信号计算轧件速度,和PLC内部时钟,积分计算来料的长度,当PLC计算的长度达到设定剪切长度时,倍尺飞剪剪切一次。

3)加速辊道。倍尺飞剪后辊道为加速辊道,分为5组,每组数量分别为48、24、24、45、45。以最后一组轧机出口速度为基准,设置5组辊道的超速系数,从第一组开始,逐渐加速,这样使前后两根倍尺逐渐拉开距离,达到满足裙板循环一个周期后再能正常接收下一支倍尺。

4)扣板。扣板会阻止倍尺较早滑落到裙板上。

5) 裙板。 通过滑动摩擦力把来料从高速降到低速或速度为零;接收来料,并且把来料从辊道上及时转移到齿条上。

6)齿条。校直倍尺钢并向前输送。

7)3#HMD、4#HMD和倍尺剪剪刃闭合位置。根据不同速度,选择三个位置信号中一个,做为启动裙板动作的基准点。

1.3 计算方法

(1)打开扣板数量计算公式为NS=(SBR-D4)/LS

1) SBR为在裙板上制动的距离,其计算公式为SBR=Vr2/ 2gK1 。

2)Vr为第三段辊道的速度Vr =V×(1+a)。

V为最后一架轧机出口速度。

a 为第三段辊道速度超前设定值。

3)D4为冷床入口端部与倍尺尾部之间距离的设定值。

4)Ls为单个扣板的长度。

5)g自然系数。

6) K1為钢与裙板间的实际摩擦系数。

(2)计算实际摩擦系数。

如果倍尺实际速度和摩擦系数与实际值不符时,倍尺被制动停放位置与理论位置不同(D4)。为纠正该距离,必须测量倍尺尾部位置与冷床入口端部的距离,并且计算理论值与实际值之间的差值Dc,

则K1=Vr2×K/ (Vr2+|D|×2×g×K)

其中K为理论摩擦系数,其它符号意义与上文描述相同。

如果倍尺实际尾部位置在理论位置以后或之前,则Dc值将为正数或负数。理论摩擦系数参照以下数值:

(3)用纠正后的K1计算制动距离,并再次测量并计算出Dc,直到Dc等于0,这时的K1为实际摩擦系统。

(4) 判断使用什么信号做为计算距离的触发信号。

原则是SBR必须小于任意一个信号到倍尺的尾部的距离。在这里条件为当第三段辊道速度Vr高于12m/s,选择倍尺剪剪刃闭合位置;Vr低于12m/s且高于8.5m/s,选择3#HMD;Vr低于8.5m/s,选择4#HMD。

(5) 计算裙板循环开始的时间点。

以3#HMD为计算距离的触发信号为例。当3#HMD倍尺的尾部信号后,通过积分模块计算出L3-SBR这段距离减去裙板从高位到低位的时间里倍尺走过的距离,这时PLC系统命令裙板下落。距离计算公式为L3-SBR-Vr×(T2-T1)。

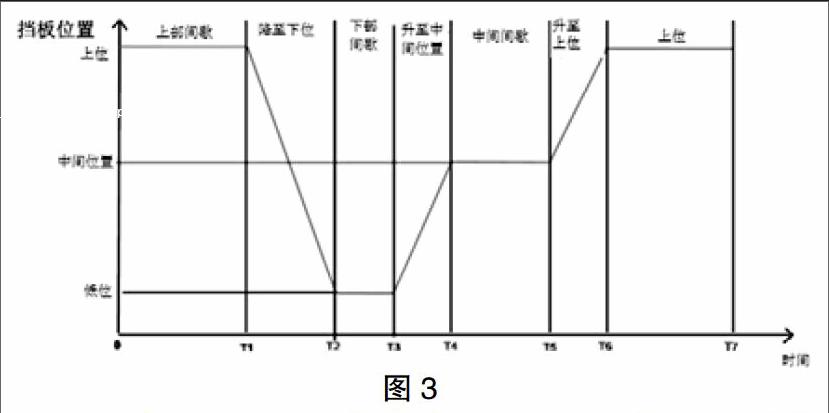

(6)低位、中间位和高位控制。

为使倍尺从加速辊道充分滑落到裙板上, 设置低位停留时间t1;

为使倍尺充分制动,避免倍尺在齿条上仍然有速度,需要设置中位停留时间t2;为使倍尺充从裙板上充分滑落到齿条上,需要设置高位停留时间t3;

(7)裙板动作时间及动作周期图

根据裙板电机的速度和裙板移动的行程,测量裙板每个动作周期的时间。

2 参数的设定及调整方法

为解决倍尺“粘”在裙板高位不滑落的现象,需要改变此时倍尺与裙板的摩擦状态,使静止摩擦改为滑动摩擦,必须要求倍尺在裙板高位时保留一定向前速度。为此措施如下:

(1)在保障倍尺从加速辊道滑落到裙板所需时间前提下必须减少下部停留时间。减少倍尺在裙板上制动的时间。

(2)取消中间间歇时间。减少倍尺在裙板上制动的时间。

(3)在第三段辊道速度Vr不变的前提下,提高第一、二、四、五段辊道速度,但是第一、二段辊道速度必须小于第三段辊道速度,并且第四、五段辊道速度不能高于第三段辊道5%。相当于增加了倍尺的实际速度,延长制动时间。

(4)实际打开扣板数量小于计算扣板数量

延迟倍尺滑落到裙板的时间,相当于减少制动距离。

在此注意两个数据不能相差一个,否则倍尺尾部不能正常滑落到裙板上。

(5)在HMI中PLC计算用的输入摩擦系数大于实际摩擦系数。这样实际制动距离大于PLC计算制动距离,裙板会提前触发循环动作,导致裙板在循环结束时,倍尺在下落时仍然在制动过程中。

3 总结

经过以上参数改动,消除了“粘”在裙板高位不滑落的现象,杜绝了类似现象引起的堆钢现象,减少了大量损失。

文献参考:

[1]任保平.全国冶金自动化信息网2012年年会论文集[J].

[2]田秀平.冶金设备[J],2013(03).

[3]安百光.冶金设备管理与维修[J],2015(06).

[4]Pomini设计者冷床设备说明书[S].