浮顶油罐液位测量中导波管侧面开孔问题的探讨

2017-07-05贾学志

贾学志

(中国石化工程建设有限公司 仪表自控室,北京 100101)

浮顶油罐液位测量中导波管侧面开孔问题的探讨

贾学志

(中国石化工程建设有限公司 仪表自控室,北京 100101)

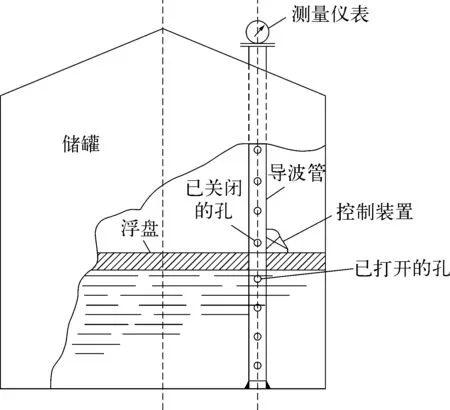

为准确测量内浮顶罐、外浮顶罐内油品的液位和采样,在浮盘上需要开孔以使导波管、采样管等穿过浮盘至储罐底部;同时为保证液位测量的准确度,需要在导波管侧面开孔,使管内介质和液位与储罐内相同,但同时带来了油气污染和安全等问题。介绍了一种具有专利技术的导波管,开孔可随浮盘上、下移动而自动开闭的导波管,保证在浮盘下部的孔全部是打开的,而在浮盘上部的孔则全部处于关闭状态。

导波管 液位测量 内浮顶储罐 外浮顶储罐 挥发性有机物

伴随着中国石油化工行业不断的发展,二氧化碳、碳氢化合物、氮氧化合物等有害物质的排放不断增加,造成了严重的大气污染,危害着人类的健康、生活与生产。20世纪以来,中国政府逐步加强了对环境保护工作的力度,陆续出台了GB 20950—2007《储油库大气污染物排放标准》[1]、GB 20951—2007《汽油运输大气污染物排放标准》[2]、GB 20952—2007《加油站大气污染物排放标准》[3]等有关标准,以减少、限制企业油气污染物的排放,收到了一定的效果,但整体的环境污染和环境破坏还没有得到有效控制。

1 导波管侧面开孔存在的问题

1.1 浮顶罐液位测量的现状

石油产品储运和装卸作业,随时都有油气排放到大气中,特别是蒸气压比较大的油品,油气的排放体积分数更高,排放量更大。为减少油气挥发量、同时也为保证油品质量,GB 50074—2014《石油库设计规范》第6.1.4条规定“储存甲B、乙A类原油和成品油,应采用外浮顶储罐、内浮顶储罐和卧式储罐”。浮顶油罐即顶盖漂浮在油面上的油罐;内浮顶油罐是在油罐内设有浮盘的固定顶油罐;在实际操作中,为测量罐内液位及分析取样,通常需要在浮盘上开孔使导波管、采样管通过浮盘连接到储罐底部,并在导波管、采样管的侧面开一些孔,以保证液位测量的准确度和所采样气具有代表性。

1.2 导波管侧面开孔引起污染及安全隐患

导波管侧面开孔后破坏了浮盘的密封性能,加大了油气排放污染,由此带来了巨大的安全隐患,同时也对油品质量产生了影响,导波管侧面开孔产生的油气挥发量远大于油罐的挂壁损失及浮盘密封圈处的挥发量。另外,由于导波管侧面开孔使浮盘上部出现了爆炸性气体的连续释放源,这些释放源连续不断地向浮盘上部空间内释放爆炸性油气,当爆炸性油气体积分数达到爆炸极限时,就会被可能产生的火花或雷击等点燃,发生油罐爆炸或其他爆燃事故,并且在爆燃后的灭火过程中,导波管开孔处的火几乎无法扑灭。2010年新疆某油库1台内浮顶油罐发生火灾,该油罐安装了伺服液位计,使用了带有开孔的导波管,给灭火工作造成了巨大困难和危险。如果导波管上的火不能及时扑灭,由于长时间燃烧使温度升高,可能会引起罐体损毁或爆炸,危及相邻储罐的安全,造成更大的经济损失;另外导波管的安装使用特点使得着火后的扑灭方式艰难、危险、费用高昂。

文献[1]第5.3节规定“浮顶罐所有密封结构不应有造成漏气的破损和开口,浮盘上所有可开启设施在非需要开启时都应保持不漏气状态”,GB 31570—2015《石油炼制工业污染物排放标准》[5]5.2节中提出: 新建企业自2015年7月1日起,现有企业自2017年7月1日起,根据罐的具体容积、压力要求,应采用内浮顶罐,内浮顶罐的浮盘与罐壁之间应采用液体镶嵌式、机械式靴型、双封式等高效密封方式。同时该标准第5.2.4条规定“浮顶罐浮盘上的开口、缝隙密封设施、以及浮盘与罐壁之间的密封设施在工作状态应密闭”等。为保证浮盘的密封性能,根据上述原则,导波管位于浮盘上部不应有任何敞开的开孔。现有企业在用的浮顶储罐,其液位测量导波管、量油取样管几乎全部为侧面开孔的管,随着新标准有关条款实施日期的临近,导波管、量油管的升级改造工作已刻不容缓。

对于大气污染物排放控制的实施与监督,文献[5]也是非常严格的。各级环保部门在对企业进行监督性检查时,可以现场即时采样或以监测的结果,作为判定排污行为是否符合排放标准以及实施相关环境保护管理措施的依据。

以往人们的环境保护意识淡薄,对安全生产也未有足够的重视,在工程设计和实际生产中使用了一些存在安全隐患、污染大气环境的检测方法。在内浮顶储罐内安装两侧带有开孔的量油管、导波管等便是其中之一。随着中华人民共和国环境保护法、安全生产法、大气污染防治法等国家有关法律法规的健全和完善,该类问题在工程设计中应引起足够重视;经营及生产企业也应注意该类问题,对经营及生产过程中使用的一些不符合法律法规、存在安全生产隐患的设施及时进行整改,避免造成生产事故,发生人员伤亡和经济损失等。

为了避免该类问题,采用不开孔的导波管,这也带来了其他问题,若导波管侧面不开孔,进入管内的介质均为从罐底部压上去的,由于温度、密度等原因,管内介质的特性及液面高度并不能代表储罐内介质的特性及液面高度,给取样分析结果和液位测量带来误差,该问题在一些成品油库表现的尤为突出。

2 可自动开闭开孔的导波管

2.1 导波管开孔的关闭

文中介绍了一项具有专利技术的导波管[6],导波管开孔可随浮盘的上下移动而自动开闭,即能保证在浮盘下部的孔全部是打开的,而在浮盘上部的孔则全部处于关闭状态;安装在浮盘上的控制装置与导波管上的开关孔联动,原理如图1所示。当储罐进料浮盘上行时,控制装置经过开关孔将孔打开,使进入浮盘下部的孔处于开启状态,保证罐内介质与导波管处于联通状态并保持一致,通过管内取样与罐内取样是完全一致的,管内的液面高度也与罐内完全一致;当储罐出料时,浮盘下行,控制装置经过开关孔将进入浮盘上部的孔关闭。

2.2 导波管内气相平衡

为保证导波管内部的气相平衡,通过设置控制装置的上、下位置,可保证浮盘上行时,使即将进入浮盘下部的孔在经过浮盘与导波管的密封面前打开1个非常小的开度,将因液面上升而挤出的相应体积的气体排出,随着浮盘的上行,该孔进入浮盘与导波管的密封面下部,孔完全打开;浮盘下行时,使刚进入浮盘上部的孔在经过浮盘与导波管的密封面后,已关至1个非常小的开度,此时由于导波管内液面下降,使排出导波管的液体所减少的体积的气体进入导波管,随着浮盘的下行,该孔进入浮盘与导波管的密封面上部,孔完全关闭。这种导波管只在储罐进料时排出少量的气体,其余未操作时间内无挥发性气体排出,有效地防止了油气的大量挥发,保护了大气环境,消除了安全隐患,既保证了油品质量,又减少了油品损耗。

图1 内浮顶储罐内的导波管工作示意

3 结束语

开孔可自动开闭的导波管为本质安全型,工作时无需电源,在工程设计使用时,应根据具体情况,区别应用:

1) 当内浮顶罐选用微波液位计测量液位时,导波管的开孔数量、开孔直径、开孔间距可根据微波液位计具体特性确定。

2) 当内浮顶罐选用伺服液位计或其他形式的液位计测量液位时,导波管的开孔主要起与介质的联通作用,开孔可根据具体情况确定,注意开孔尺寸不宜大于伺服液位计浮子的尺寸;作为量油管时开孔可在管的两侧交叉开。

该导波管的应用有益于推进油气污染防治工作,进一步改善城市大气环境质量,防治汽油在储存、运输和销售过程中挥发产生的油气污染物对大气环境和人体健康带来的危害,改善环境空气质量,减少油气污染物排放,保护人民群众的安全和健康。

[1] 北京市环境保护科学研究院,国家环保总局环境标准研究所.GB 20950—2007储油库大气污染物排放标准[S].北京: 中国环境科学出版社,2007.

[2] 北京市环境保护科学研究院,国家环保总局环境标准研究所.GB 20951—2007汽车运输大气污染物排放标准[S].北京: 中国环境科学出版社,2007.

[3] 北京市环境保护科学研究院,国家环保总局环境标准研究所.GB 20952—2007加油站大气污染物排放标准[S].北京: 中国环境科学出版社,2007.

[4] 韩钧,周家祥,马庚宇,等.GB 50074—2014石油库设计规范[S].北京: 中国计划出版社,2014.

[5] 环境保护部.GB 31570—2015石油炼制工业污染物排放标准[S].北京: 中国环境出版社,2015.

[6] 贾恺.开孔可自动开闭的稳液管: 中国,ZL 201620296780.3[P].2017-01-11.

[7] 环境保护部.GB 31571—2015石油化学工业污染物排放标准[S].北京: 中国环境出版社2015.

[8] 傅伟庆,张文伟,孙正国,等.GB 50341—2014立式圆筒形钢制焊接油罐设计规范[S].北京: 中国计划出版社,2014.

[9] 蒲良,刘志强,马玉华.ELL外测液位计在液化石油气储罐上的应用[J].化工自动化及仪表,2015,42(05): 589-591.

[10] 王慧锋,吴中相.卡尔曼滤波器在储罐液位监控系统中的应用[J].化工自动化及仪表,2014,41(07): 758-761,770.

贾学志(1961—),男,1983年毕业于陕西机械学院自动控制专业,从事油品储运自动化工程设计工作,任高级工程师。

TH715.2

B

1007-7324(2017)03-0065-02

稿件收到日期: 2016-12-15,修改稿收到日期: 2017-02-26。