1000MW机组引风机驱动方式的选择

2017-07-01马永杰

马永杰

(甘肃电投常乐电厂,甘肃 兰州 730030)

1000MW机组引风机驱动方式的选择

马永杰

(甘肃电投常乐电厂,甘肃 兰州 730030)

介绍了3种引风机驱动方式的特点,结合实例从投资、安全、经济运行及将来调度方式等方面对不同驱动方式进行综合对比,通过详实的数据比较,提出在当前电网环境下,选择能耗最低的电动加变频驱动方式才更加具有竞争力。

电耗;引风机;驱动方式;经济性

0 引言

1 000 MW机组中引风机和脱硫增压风机的合并,使引风机成为电厂负荷最大的转动机械,从而带来厂用电容量增加的问题。相对于传统的电动机直接驱动,引风机如果采用小汽轮机驱动,可降低厂用电容量和厂用电率;同时通过汽轮机驱动调速,可使风机在低负荷下保持高效率运行;但投资较高,系统较复杂,操作维护量也较多。如果采用变频方式驱动,相比电动机直接驱动可以降低约30 %的电耗,投资相对小汽轮机驱动略低,系统的复杂程度处于直接电动机驱动与小汽轮机驱动之间,对电厂经济性的改善并不明显。因此,需要对引风机驱动方式进行分析比较,并加以选择。

1 引风机驱动方式及其特点

1.1 电动机驱动

引风机采用定速电动机驱动方式时,系统较为简单,启停及运行过程中的调节均可实现灵活平稳的操作,综合投资低,可靠性高。

1.2 电动机+变频器驱动

引风机采用变频电动机驱动方式时,虽比电动机直接驱动系统投资大,但在启停及运行过程中的调节更加灵活、平稳。随着国内变频器厂家的增多,整体系统的价格有所降低,可靠性也大大提高。

1.3 小汽轮机驱动

引风机采用小汽轮机驱动方式时,可以避免电动机启动时电流对厂用电系统的冲击,降低厂用电率,提高电厂的运行指标,并且通过变速调节使引风机在低负荷下可以保持较高的效率。小汽轮机驱动分为背压式和凝汽式2种。

(1) 小汽轮机(背压式)从再热器冷端或低温再热器和高温再热器之间的联通管抽取蒸汽作为汽源。为了获取足够的排汽压力,小汽轮机(背压式)的级数一般较少,用汽量较大,因此会对再热器的流量产生较大影响,使再热器存在超温危险,需对再热器相关系统进行详细的设计调整,增加了设备设计和制造成本。

为了提高经济性,最好将小汽轮机(背压式)的排汽作为稳定热源向外供热。若没有热源用户,可将排汽引至除氧器或者低压缸入口管,或者设置专门加热器来加热凝结水。

(2) 小汽轮机(凝汽式)可选择主机四段抽汽或再热器冷端抽汽作为汽源。对于将主机四段抽汽作为汽源、排汽进入小汽轮机凝汽器的方案,其可利用焓降高、热效率高,系统更为独立,运行可靠性较高;对于将再热器冷端抽汽作为汽源的方案,因蒸汽未经过锅炉再热过程,过热度偏低,小汽轮机通流部分会过早进入湿蒸汽区,水流冲击较大,大部分动静叶均需经过抗水蚀处理,这将大幅增加成本,经济性相对较差。

引风机若采用小汽轮机驱动,需要配备循环冷却水、凝汽器抽真空系统、小汽轮机进汽系统、凝结水回收系统、小汽轮机轴封系统、小汽轮机润滑油系统等。需增加的设备有小汽轮机、凝汽器、凝结水泵、真空泵、汽封冷却器、润滑油供油装置等。凝汽器冷却水由主厂房循环水系统的循环水泵提供,进水取自主循环水供水母管。每台小汽轮机需设置2台凝结水泵(1运1备),引风机组凝结水管道通过凝结水泵升压后接入主机凝汽器回收。

1.4 动叶可调式和静叶可调式轴流风机特点

引风机采用动叶可调式或静叶可调式轴流风机均可。由于动叶可调式轴流风机临界转速较低,叶片窄而长,其固有频率偏低且需要避开的频率密集,对速度调节相当敏感,不宜采用变速方式。静叶可调式轴流风机临界转速较高,叶片宽而短,其固有频率远高于设计转速,对速度调节的适应性好。

2 不同引风机配置方案的比较和分析

1 000 MW火电机组引风机驱动有电动机驱动方案(2×50 %动调+电机定速驱动),小汽轮机驱动方案(2×50 %静调+30 %启动电驱风机),电动机驱动+变频器驱动方案(2×50 %静调+变频器)3种。以下对各驱动方案的经济指标进行比较。

2.1 初期基本投资比较

小汽轮机驱动较常规电动驱动增加了小汽轮机及凝汽器、供汽系统、凝结水系统、启动电驱引风机等,减少了主风机电机及相应电气设备。采用小汽轮机驱动仅其配套系统增加的仪表、仪表阀门、各种类型电缆、电缆桥架、电缆保护管以及DCS,I/O点等费用约合110万元。采用电动机驱动的相应控制费用约为10万元;小汽轮机驱动方案在热工控制方面的投资需增加约100万元。4种驱动方案(小汽轮机驱动组分为2种)初投资比较如表1所示。

从表1看出:以电动机驱动为基准,电动机+变频器驱动、小汽轮机驱动(凝汽式)、小汽轮机驱动(背压式)投资分别增加990万元、2 195万元、1 400万元。

2.2 采用不同驱动方案对厂用配电装置投资分析

采用电动机定速驱动时,厂用电电压为10 kV,开关柜短路水平为40 kA;采用小汽轮机驱动时,厂高变和备高变的容量均可以降低。电动机驱动增加了引风机电机、10 kV开关柜和相应动力电缆。不同驱动方案对厂用配电装置的投资影响如表2所示。

从表2看出:采用小汽轮机驱动方式,配套配电装置的投资将减少200万元。

表1 4种驱动方案初投资比较表 万元

表2 不同驱动方案对配套配电装置投资比较 万元

2.3 运行指标比较

(1) 电动机驱动与小汽轮机驱动运行经济指标比较如表3所示,采用不同驱动方案的燃料量成本对比如表4所示。

表3 主要运行经济指标

从表3看出:电动机+变频器驱动方案在热耗、供电标准煤耗等具有优势,小汽轮机驱动方案在厂用电率指标上有优势。电动机+变频器驱动方案供电煤耗最低,厂用电率略好于电动机直接驱动。电动机驱动相对于小汽轮机驱动方案供电煤耗低3—4 g/kWh。

表4 采用不同驱动方案燃料量成本对比

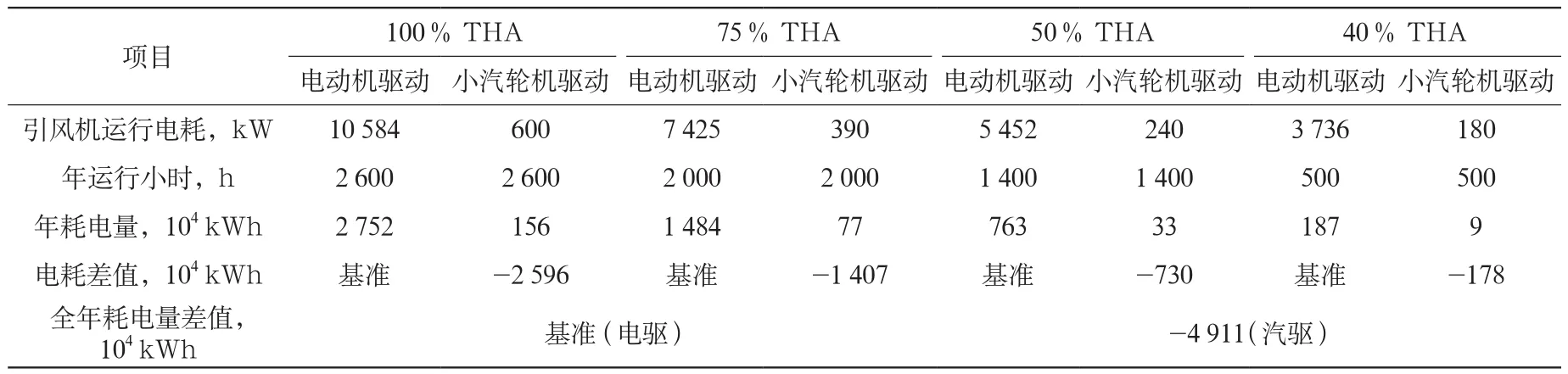

(2) 运行电耗指标比较(1台机组,以电动机直接驱动为基准)如表5所示。

从表5看出:采用小汽轮机驱动每台机组每年可多供电4.911×107kWh。

按电动机+变频器驱动比电动机直接驱动节能30 %计算,每年可多供电1.555×107kWh。

2.4 总经济收益比较

总经济收益比较的前提条件为:

(1) 按发电机端的输出功率进行调度;

(2) 上网电价0.293元/kWh。

4个不同驱动方案下总体收益(1台机)比较如表6所示:电动机驱动方案初投资低,4种不同方式年供电收益差496—754万元/年;小汽轮机驱动方案的全寿命经济收益和经济性均优于电动机驱动方案。

表6中初投资每年分摊费用计算如下:

根据固定费率法,固定费率N=(1+I)n×I/ [(1+I)n-1],若I=6.55 %为利率,n=15为贷款偿还期,则N=0.106 7,计算出初投资每年分摊费用分别为:小汽轮机驱动(凝汽式)234.21万元,小汽轮机驱动(背压式)149.38万元,电动机+变频器驱动105.63万元。

通过比较可知,采用电动机变频器驱动初投年分摊费用最低,小汽轮机驱动(背压式)次之,小汽轮机驱动(凝汽式)最高。

表5 各方案年经济运行电耗

表6 不同驱动方案下总体收益比较

3 结论

(1) 电动机驱动和小汽轮机驱动方案在技术上都可行,电动机驱动方案在综合供电标准煤耗方面具有优势,而且系统简单、运行可靠;小汽轮机驱动方案在厂用电方面具有优势,在目前电网发电功率调度模式下收益更高。如果采用关口电量调度,电动机驱动方案则经济性更优。

(2) 在新的电改形势下,电力已经开始竞价上网,加上电力富裕量大,发电企业的利润空间变小,应优先考虑降低供电煤耗。

应结合所处的环境、调度方式、煤价、上网电价以及负荷状况等,综合分析适合电厂的驱动模式,从而达到寿命期内收益最大化。虽然小汽轮机驱动方案寿命期综合收益最大,但是当供电利润降低时,假如调度采用关口功率调度模式,小汽轮机驱动引风机增加的初投资回收年限会更长,寿命期内综合收益率将是最差的,同时也不符合国家节能减排的政策方针。

(3) 小汽轮机驱动方案在一定边界条件和国家电网调度政策下可产生经济效益,另外,总体利用小时数偏低区域,采用一定的小汽轮机驱动引风机技术从社会效益角度判断不一定是有利的,并且仅在目前的电网调度机制下是有利的;从长远看引风机小汽轮机驱动方案对发电厂经济利益的影响还值得商榷。

通过上述论证对比和目前电网调度改革的形势来看,选择能耗最低的方式才更具有竞争力,引风机驱动推荐电动机+变频器驱动方式。

1 杨志春.引风机电机线圈温度高分析[J].电力安全技术,2012,14(2):60-61.

2 中国电力建设专家委员会.创建电力优质工程策划与控制[M].北京:中国电力出版社,2014.

3 张 浩.高压大功率交流变频调速技术[M].北京:机械工业出版社,2005.

4 范永春,吴阿峰.1 000 MW燃煤机组锅炉汽动引风机驱动汽源选择[J].中国电力,2011,44(12):37-41.

5 曾壁群,姚友工,杨 博.汽轮机驱动引风机技术的应用[J].电力设备,2012,26(1):30-33.

2016-10-30。

马永杰(1975—),男,高级技师,主要从事火力发电厂运行管理及百万机组的设备选型工作,email:317253568@qq.com。