钛合金涂层力学性能纳米压痕测试研究

2017-06-29韦利明万强宋丹路闫亚宾

韦利明, 万强, 宋丹路,闫亚宾

(1.中国工程物理研究院总体工程研究所, 四川绵阳621900;2.工程材料与结构冲击振动四川省重点实验室, 四川绵阳621900;3.西南科技大学制造科学与工程学院, 四川绵阳621010)

钛合金涂层力学性能纳米压痕测试研究

韦利明1,2, 万强1,2, 宋丹路3,闫亚宾1,2

(1.中国工程物理研究院总体工程研究所, 四川绵阳621900;2.工程材料与结构冲击振动四川省重点实验室, 四川绵阳621900;3.西南科技大学制造科学与工程学院, 四川绵阳621010)

通过纳米压痕测试技术对三种采用化学镀方法制备的钛合金抗微动涂层基本力学性能进行了表征,讨论了峰值载荷等试验参数对模量和硬度测试结果的影响。结果表明:复合纳米颗粒后的耐磨涂层抗变形的能力最好,可作为抗微动涂层使用,峰值载荷对试样弹性模量和硬度测试结果影响明显,随峰值载荷增大测试结果逐渐减小,减小趋势呈非线性。

钛合金;化学镀;涂层;纳米压痕;力学性能

引言

钛合金因具有比强度高、良好的耐腐蚀性和耐高温性能而常作为武器系统关键零部件材料使用。武器系统上许多关键零部件均使用钛合金,而且许多零部件是在微动环境下工作,如螺栓连接、榫连接和铆连接等。然而钛合金也有耐磨性差、对微动损伤敏感等缺点[1]。微动损伤可导致连接接触表面发生磨损、涂层脱落,也可导致构件近表面裂纹的萌生和扩展,最终使关键零部件寿命大大降低,造成灾难性后果[2-3]。

改善钛合金抗微动磨损性能的研究越来越引起重视,已成为微动摩擦损伤防护的研究热点之一[4-7]。国内外对钛合金抗微动损伤的防护主要通过表面改性和表面涂层实现,包括磁控溅射[8]、气相沉积[9]、喷丸、离子注入、等离子喷涂、激光淬火等[10]方法。但上述方法的实现通常需要特殊设备、成本较高,已有学者提出采用化学镀方法对钛合金进行涂层制备[11]。另外,微米级厚度涂层的基本力学性能参数也较难通过常规测试方法获得,有效表征涂层的力学性能可反向指导涂层制备工艺的改进和优化。

本文利用化学镀技术在TA7钛合金表面制备了不同类型的涂层[12],然后采用纳米压痕测试技术对涂层的基本力学性能(弹性模量、硬度等)进行了表征。

1实验材料及方法

1.1材料制备

利用化学镀技术制备的三类涂层,分别是普通耐磨涂层(简称TC)、在TC涂层中复合纳米材料颗粒形成的纳米涂层(简称NTC)和高分子涂层(简称PTL),上述涂层基底材料均为直径35 mm、厚度2 mm的TA7钛合金圆片。化学镀流程如下[13]:

(1) 机械抛光及除油。用金相砂纸从粗到细打磨,然后再抛光。除油采用化学除油,将金属清洗剂稀释50倍加热到50 ℃左右,放入抛光后的钛合金,至油除尽为止。

(2) 酸侵蚀。采用混酸侵蚀,氢氟酸和盐酸比例为1∶30,侵蚀30 s。

(3) 浸锌活化。室温下,采用二次浸锌工艺。第一次浸锌1 min后,蒸馏水漂洗10 s左右,第二次浸锌2 min,两次浸锌工序之间用1∶1的HNO3退镀10 s。二次浸锌完成后用蒸馏水漂洗。浸锌溶液配方为:盐酸500 mL/L,氢氟酸5 mL/L,硫酸锌20 g/L。

(4) 化学预镀镍。溶液配方为:硫酸镍30 g/L,次亚磷酸钠25 g/L,柠檬酸钠60 g/L,氯化铵30 g/L,pH值为9,温度为85 ℃。

(5) 热处理除氢。200 ℃恒温加热1.5 h。

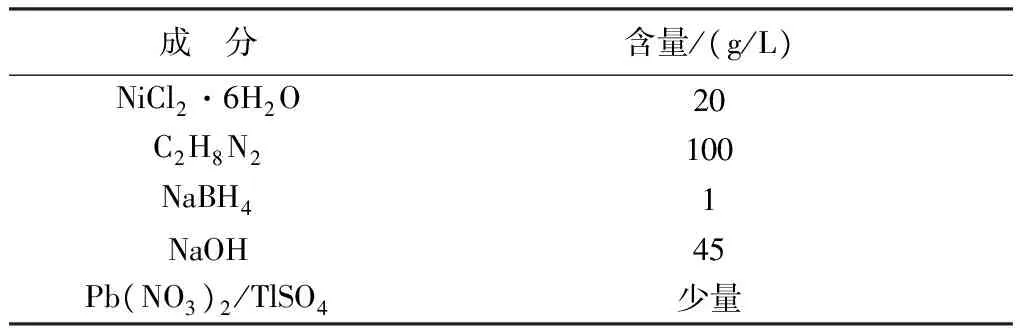

(6) 正式化学镀。化学镀溶液配方见表1,化学镀溶液pH值为9,温度为85 ℃。

表1化学镀溶液配方

PTL涂层制备时,首先将高性能聚醚醚酮(PEEK)粉末加工至相应粒径,然后选择合适的高分子改性材料对打磨、抛光、除油后的TA7钛合金圆片进行喷涂,在其表面固化形成一定厚度的PTL涂层。

1.2实验方法

本文采用经典的Oliver-Pharr纳米压痕测量方法获得涂层的硬度和弹性模量[14]。在压针压入材料的过程中将产生同压针形状相一致的压痕接触深度Aα,而在压针退出过程中,仅弹性位移发生恢复。硬度和弹性模量可通过最大压入载荷Pm、最大压入深度hm、卸载后的残余深度hf和弹性接触刚度S=dP/dh等获得。

计算硬度H的公式为:

(1)

式中,Aα为压针接触表面的投影面积。为了确定Aα,需先确定hc:

(2)

式中,ε是与压针形状有关的常数。有了hc,Aα可由经验公式计算获得。

Oliver-Pharr方法将载荷-位移曲线卸载部分拟合为一指数关系:

P=B(h-hf)m

(3)

式中,B和m是通过测量获得的拟合参数。S的值由式(3)的微分得到:

(4)

约化弹性模量Er表示压针和材料的复合弹性形变:

(5)

式中,β是与压针几何形状相关的常数。被测材料的弹性模量可通过式(6)获得:

(6)

式中,vi和Ei分别是金刚石压针的泊松比和弹性模量,v和E是被测材料的泊松比和弹性模量。

纳米压痕实验压针采用Berkovich型三棱锥金刚石压针,其各面间夹角为142.3°,针尖的曲率半径大约为100 nm。压针施加到试样表面的载荷由精度为50 nN的载荷传感器控制,压入深度由分辨率为0.01 nm的位移传感器进行测量。实验前用酒精擦洗涂层表面去除污渍,通过纳米压痕仪自带的定位显微镜选择表面较平整区域进行实验。由于纳米压痕测试结果受最大压入载荷、压入深度等因素的影响,本文选取了不同的峰值载荷Pm值来进行比较研究。

2实验结果与分析

2.1涂层微观形貌

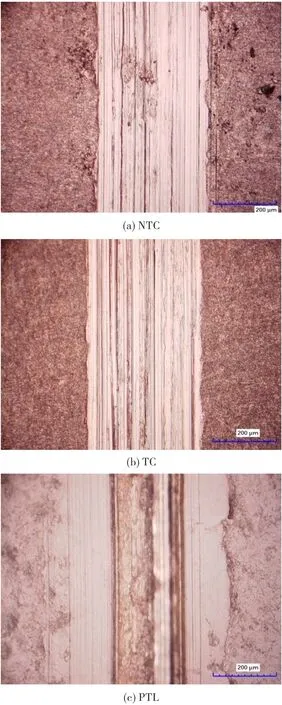

图1所示为三种抗微动涂层经历相同条件往复摩擦实验后的表面形貌照片。可以涂层表面看到清晰的磨痕形貌。TC涂层和NTC涂层磨痕形貌相似,整体较为平整。而PTL涂层磨痕凹凸不平,在磨痕中部存在明显的沟槽,表明PTL涂层与基底结合强度较TC、NTC涂层弱得多,在摩擦副的作用下,PTL涂层在与基底结合部位发生脱落,形成了磨痕中心凹槽,而TC、NTC涂层与钛合金基底结合良好,在摩擦副的作用下,仅在涂层内部发生磨损,每次损伤都较为均匀。

图1抗微动涂层表面显微形貌照片

由图1所示涂层未磨损区域显微照片还可知,NTC涂层内部存在局部微小孔洞,而TC涂层表面更为均匀,无明显缺陷、孔洞,PTL涂层形貌完全区别于其他两种耐磨涂层,PTL涂层表面高分子颗粒尺寸远大于化学镀涂层表面颗粒尺寸,进而PTL涂层表面平整度也较另外两种耐磨涂层差得多。

2.2纳米压痕测试结果

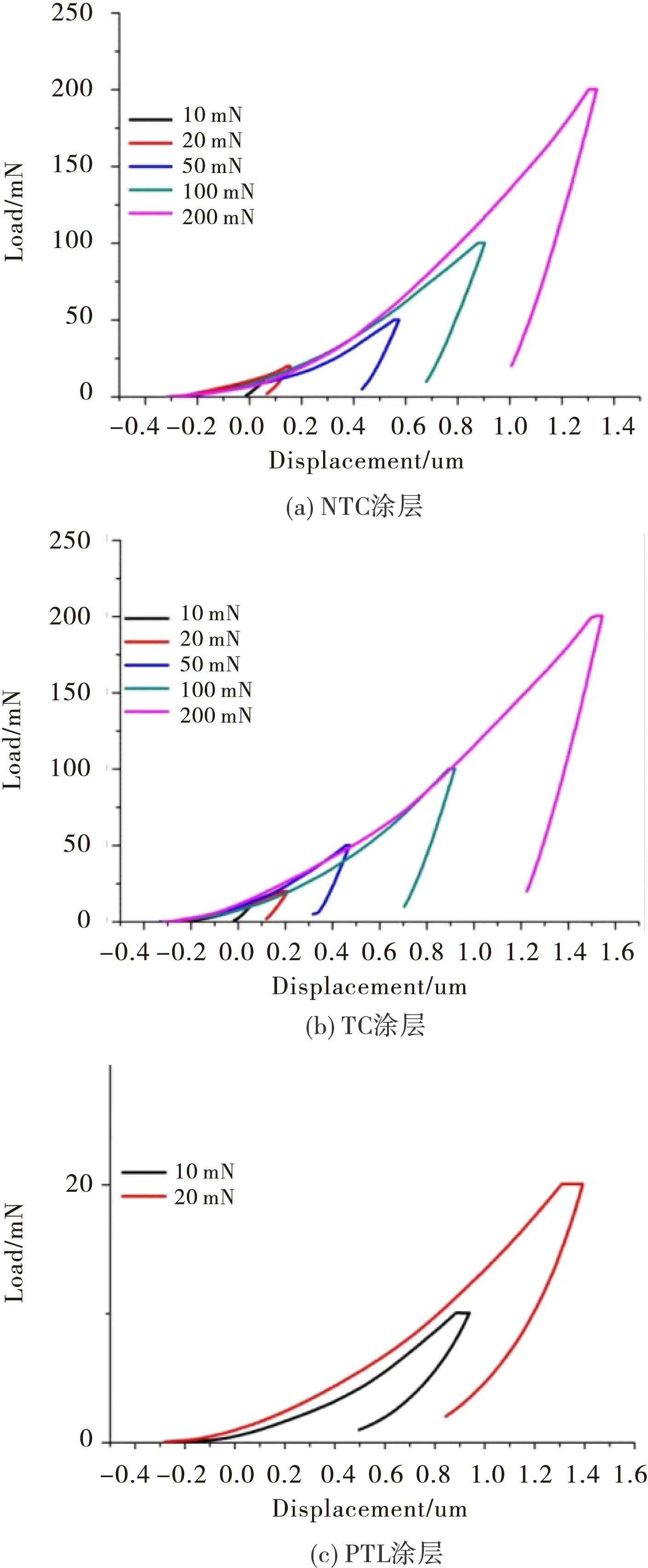

测试了保载时间为30 s,加载速率为100 μN/s,峰值载荷Pm分别为10 mN、20 mN、50 mN、100 mN和200 mN情况下三种涂层的纳米压痕性能,每个载荷状态重复测试20个点,最终硬度和弹性模量结果为有效测试结果的平均值。实验获得的三种涂层典型载荷-位移曲线如图2所示,每条曲线的左侧为加载段,右侧为卸载段,曲线顶部有一小段保载。由图2可知,涂层在加载初期,压入深度增加较快,随着压入深度的增加,样品和针尖的接触面积逐渐增大,压入深度增加速度变缓,进而表现为加载曲线的斜率逐渐增大,而且峰值载荷越大,上述特征越显著。对于PTL涂层,由于峰值载荷增加到20 mN后,试样最大压入深度已接近涂层厚度的1/10左右,故没有再对其进行更高峰值载荷情况下的压痕测试。

图2三种涂层纳米压痕实验典型载荷-位移曲线

由图2所示曲线还可知,三种涂层抗变形的能力有一定的差异。对于相同的峰值载荷20 mN,PTL涂层最

大压入深度接近1.7 μm,而NTC和TC涂层最大压入深度分别只有0.45 μm和0.50 μm,这间接表明NTC和TC涂层抗磨损性能优于PTL涂层。而相同峰值载荷下,TC和NTC涂层最大压入深度的微小差异主要由NTC涂层中引入的纳米颗粒导致,纳米颗粒的引入一定程度上改善了NTC涂层抗变形、抗磨损的性能。

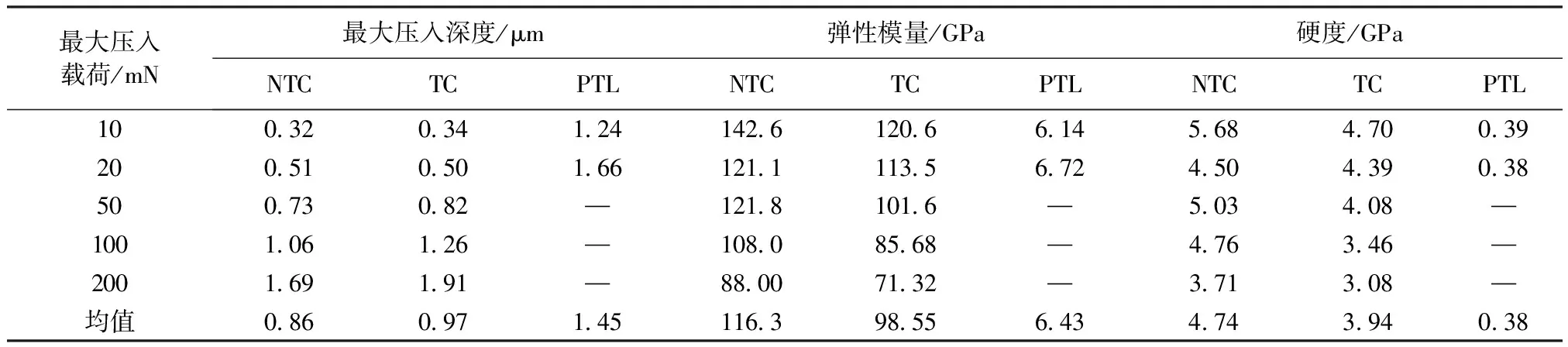

不同峰值载荷下,三种涂层的弹性模量和硬度测试结果见表2。

表2三种涂层力学性能纳米压痕测试结果

由表2可知,各涂层在五种不同峰值载荷下的最大压入深度介于0.3 μm~2 μm之间,而抗微动涂层试样涂层厚度约为25 μm,最大压入深度符合“1/10准则”,可以认为涂层表面粗糙度、尺寸效应以及基底效应等对纳米压痕测试结果没有影响,测试结果可信。在本文所述实验条件下获得的NTC涂层弹性模量约为116.3 GPa,硬度约为4.74 GPa,TC涂层弹性模量约为98.55 GPa,硬度约为3.94 GPa,PTL涂层弹性模量约为6.43 GPa,硬度约为0.38 GPa。相同的峰值载荷下,NTC涂层硬度和弹性模量均较TC涂层高,表明纳米颗粒的加入提高了NTC涂层抗变形的能力,这进一步说明NTC涂层抗微动磨损的能力较TC涂层强。相对的,PTL涂层抗微动磨损的能力较其它两种涂层要差得多。

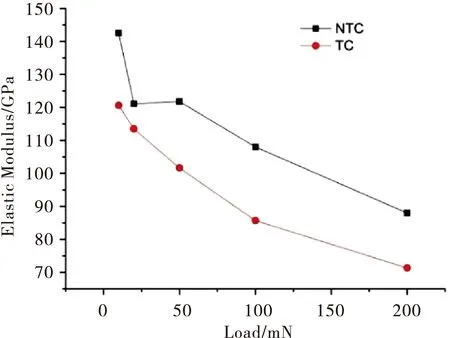

通常纳米压痕测试结果受实验条件的影响,包括峰值载荷、加载速度、保载时间、环境温度等,本文分析了峰值载荷对测试结果的影响,图3所示为TC、NTC涂层弹性模量测试结果随峰值载荷变化曲线。由图3可知,峰值载荷对弹性模量测试结果影响较大,随峰值载荷增加,弹性模量测试结果大体呈下降趋势,该变化趋势呈非线性,峰值载荷越大,对模量测试结果影响越小。

图3TC、NTC涂层弹性模量测试结果随峰值载荷变化曲线

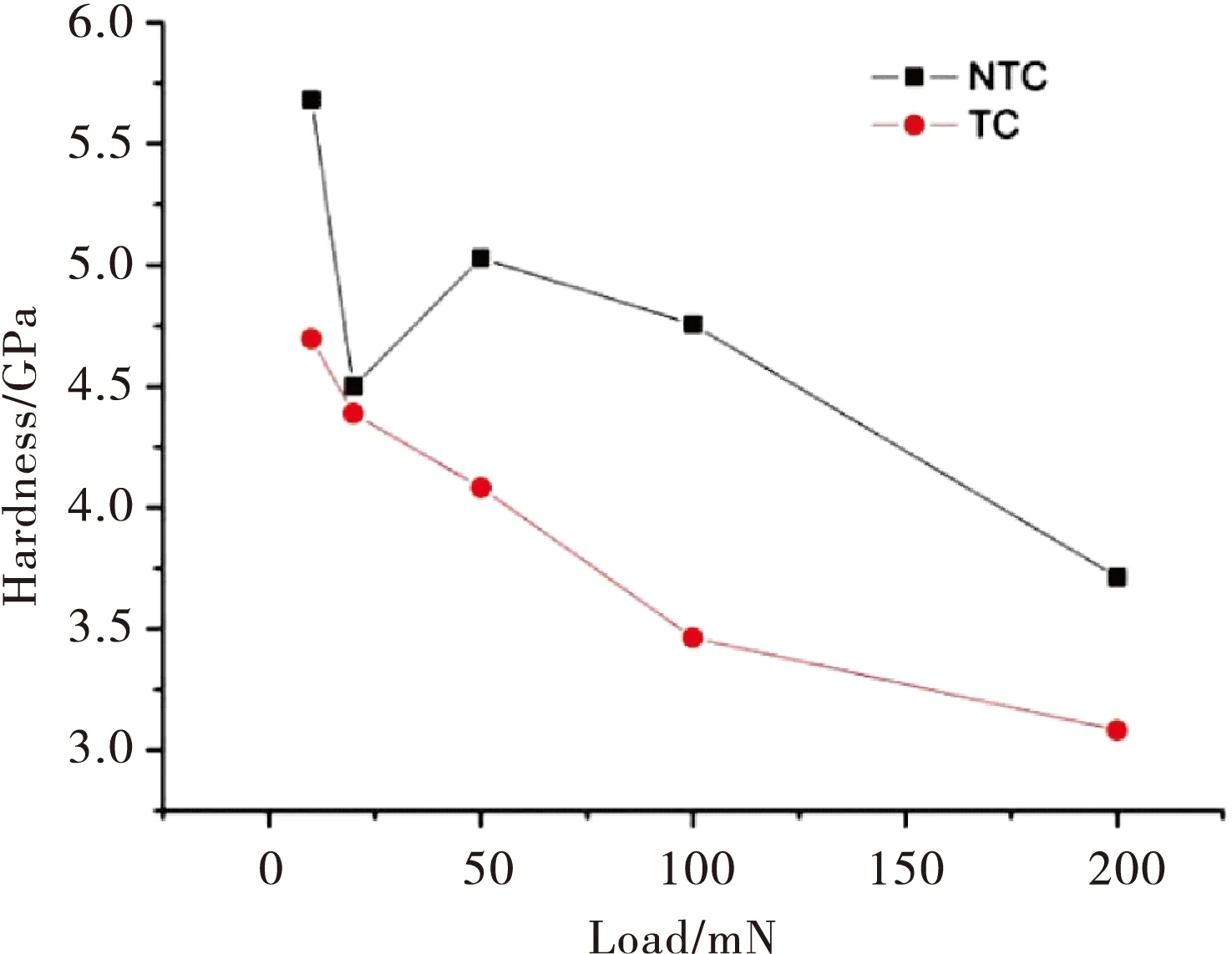

图4所示为TC、NTC涂层纳米压痕硬度测试结果随峰值载荷变化曲线。由图4可知,与峰值载荷对模量测试结果影响规律类似,硬度测试结果随峰值载荷增大逐渐减小,减小趋势也呈非线性,峰值载荷越大,减小趋势越平缓。

图4TC、NTC涂层硬度测试结果随峰值载荷变化曲线

以上分析表明,纳米压痕测试获得的材料弹性模量和硬度是一个相对值,该值受载荷、位移、时间和环境温度等的影响,表述材料的纳米硬度和纳米弹性模量必须清楚陈述实验条件。另外,要通过纳米压痕实验获得材料比较稳定的弹性模量和硬度测试结果,必须在满足压入深度符合“1/10准则”的情况下,选择最优峰值载荷或最大压入深度,尽量减小试样表面几何形貌和探针本身几何尺寸给测试结果带来的影响。

3结论

本文利用纳米压痕测试技术评价了三种钛合金抗微动涂层的力学性能,讨论了该测试技术表征涂层力学性能的可行性,获得如下结果:

(1) 三种涂层抗变形的能力差异较大。PTL涂层抗变形能力最差,由于纳米颗粒的加入,NTC涂层抗变形的能力最强,作为抗微动涂层应用于工程实际时可考虑优先选用NTC涂层。

(2) 纳米压痕最大压入载荷对试样弹性模量和硬度测试结果影响明显,测试结果随峰值载荷增大逐渐减小,减小趋势呈非线性,峰值载荷越大,减小趋势越平缓。

(3) 常规测试方法无法有效表征涂层、薄膜力学性能时,纳米压痕测试技术不失为一种表征其力学性能的一个好办法。然而影响纳米压痕测试结果的因素较多,要更为精确地评价涂层、薄膜类材料力学性能参数,需要选择合理的纳米压痕实验条件。

[1] 李瑞冬,付雪松,周文龙,等.喷丸强化与涂层复合表面处理改善Ti-6Al-4V钛合金抗微动磨损性能[J].航空制造与技术,2015(17):96-99.

[2] 周仲荣,Vincent L.微动磨损[M].北京:科学出版社,2002.

[3] 周仲荣,朱昊.复合微动磨损[M].上海:上海交通大学出版社,2004.

[4] 闵健.搅拌槽内宏观及微观混合的实验研究与数值模拟[D].北京:北京化工大学,2005.

[5] 娄贯涛.钛合金的研究应用现状及其发展方向[J].钛工业进展,2003,20(2):9-13.

[6] 葛志宏,邓静.钛合金表面抗微动磨损方法研究现状[J].铸造技术,2015,36(7):1767-1769.

[7] 孙晓宾,骆心怡,郑婷,等.钛合金抗微动损伤研究进展[J].金属热处理,2010,35(3):83-86.

[8] KORZEC D,FEDOSENKO G,GEORG A.Hybrid plasm system for diamond-like carbon film deposition[J].Surface and Coatings Technology,2000,131(1-3):20-25.

[9] WIERZCHON T.钛合金表面工程—新的应用前景[J].梁秀兵,译.中国表面工程,2003,63(6):1-4.

[10] 李宁.化学镀实用技术[M].北京:化学工业出版社,2004.

[11] 宋红文,万强,周鹏,等.前处理工艺对钛合金化学镀NTB涂层形貌与性能的影响[J].机械,2015,42(8):73-77.

[12] 徐向阳,左铁镛,刘世参,等.航空涡轮发动机叶片的表面失效及涂层防护技术[J].航空工程与维修,2000(6):21-23.

[13] 杨玲玲,宋丹路,师晓.钛合金表面Ni-B镀层的制备工艺及微动磨损性能[J].材料热处理学报,2010,31(8):132-135.

[14] OLIVER W C,PHARR G M.An improvement technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments[J].Journal of Materials Research,1992(7):1564-1583.

Mechanical Properties of Coatings on Titanium Alloys Characterized by Nanoindentation Test

WEILiming1,2,WANQiang1,2,SONGDanlu3,YANYabin1,2

(1.Institute of Systems Engineering, China Academy of Engineering Physics, Mianyang 621900, China;2.Shock and Vibration of Engineering Materials and Structures Key Laboratory of Sichuan Province,Mianyong 621900,China;3.School of Manufacturing Science and Engineering, Southwest University ofScience and Technology, Mianyang 621010, China)

The mechanical properties of three kinds of coatings manufactured by chemical plating on the titanium material were investigated by nanoindentation technique. Firstly, its mechanical responses (hardness and modulus) were obtained by changing the peak load. And the effect of peak load on nanoindentation measurement was discussed. It was found that, the caculated modulus and hardness of the coatings responds were more sensitively to the peak load; the results gradually decreased as the peak load increases, and the reducing trend is non-linear; the wear-resistant coating with nanoparticles has the best ability to resist deformation, and it can be used as an anti-fretting coating. This investigation established the foundation to scientificly evaluate the mechanical properties of coating materials.

titanium alloy; chemical plating; coating; nanoindentation; mechanical properties

2016-12-28

国家自然科学基金(11202198);中国工程物理研究院科学基金(J2014A0203006);中国工程物理研究院重点学科项目“计算固体力学”资助(2015)

韦利明(1980-),男,副研究员,博士,主要从事武器用金属/非金属材料、树脂基/碳基复合材料结构力学性能实验表征方法等方面的研究,(E-mail)401weilm@caep.cn

1673-1549(2017)03-0026-05

10.11863/j.suse.2017.03.06

TB330

A