敏度算法的二次珠优化改善油底盘的频率特性

2017-06-28张友亮刘小红程香平

付 远,张友亮,刘小红,程香平,郭 炜,王 德

(1.江西省科学院 应用物理研究所,南昌 330028; 2.南昌大学 机电工程学院,南昌 330028)

敏度算法的二次珠优化改善油底盘的频率特性

付 远1,张友亮1,刘小红2,程香平1,郭 炜1,王 德1

(1.江西省科学院 应用物理研究所,南昌 330028; 2.南昌大学 机电工程学院,南昌 330028)

采用敏度算法壳体珠优化对汽车油盘进行动力学再设计。因为高阶模态阻尼的指数式增大,会削弱高阶频率的共振,所以考虑前12阶本征频率对油盘的动力学特性的影响。二次优化的设计目标分别为前12阶频率最大化和600 Hz的带隙优化,分别通过两次模态优化迭代,成功地将油盘前12阶频率提升至高于启动频率0~200 Hz以上,同时也将这些本征频率成功地驱离稳定工况下的600 Hz范围。最后将优化后的结果,采用有限元模态分析验证,并将相应的优化模型采用数控加工成型的方式制备出来,从而实现了设计、优化和制造的一体化过程。

振动与波;珠优化;油底盘;频率优化;带隙优化;模态

动力学分析是机械设计中非常重要的环节,特别在汽车制造,航空航天,国防工业领域,其应用非常普遍。零件设计中一个非常重要的动力学性能课题就是模态的分析与设计零件模态,是设计产品的固有属性,它对零件的动力学响应具有非常重要的意义。模态研究的理论是源于机械阻抗与导纳的念的基础中发展起来的。因为自动控制体系中的频率响应函数的引入,对模态理论研究的发展起了重要的推进作用[1],这种频率响应函数反映了系统中的输入与输出之间的关系,它也是系统的固有属性,并且是系统在频域中的一个非常重要的特征量与识别模态参数的依据。

在现实的模态优化迭代过程中,一般情况下,单次优化的结果难以满足零部件的动力学设计需求。因而必须在一次或多次优化设计的基础上进行二次优化设计和迭代计算,实现最终设计目标。不仅如此,通常的模态优化方法都仅是对单一模态频率的再设计,但是,由于结构动力学阻尼的相关特性和原理的关联性,单阶模态的优化不能很好地满足动力学设计需求。因此,本文以汽车油底盘为设计对象,通过对初始设计油底盘壳体结构采用优化权重系数,同时针对多阶模态问题进行二次分步珠优化[2],最终实现了改善它的本征频率的分布,并且确保了汽车油盘的频率设计要求。

1 试验及方法

1.1 模态分析理论及方法

在汽车制造,航空航天等不同领域,所设计的零件都具有各自独特的动力学特性,因此在实际的应用中,需要考虑模态的动力学响应问题,以防止结构在工作状况下因发生共振而导致零件的动力学过快失效,并进行相关的噪声与振动控制。本文的研究背景是汽车油盘的模态分析,通过对初始设计的油底盘样件进行形貌模态二次优化,来改变特征频率的分布。

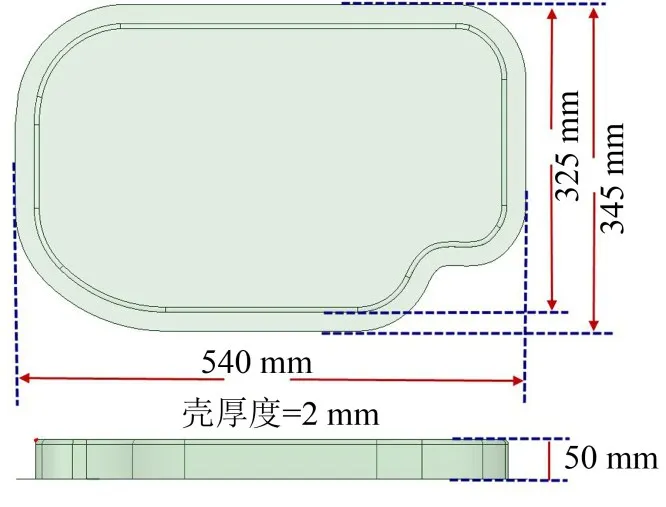

根据模态分析的原理可知,因为结构模态中存在模态阻尼[3],这些阻尼的存在会影响和削弱结构共振的产生,而且这样的影响会随着模态阶数递增呈现指数式的增强。所以在通常的动力学设计中,只需要考虑前若干阶影响较大的模态的特征频率。因此,本文的优化研究以油盘样件中对结构动力学特性影响较大的前12阶特征频率为优化目标,同时进行相应的动力学优化设计。初始设计的油盘模型如图1所示,它的长、宽和高的尺寸为540×345×50 mm,油盘的厚度均为2 mm,在有限元法的计算中,该模型的单元设定为正方形壳单元,边长均为2 mm。

图1 初始模型尺寸

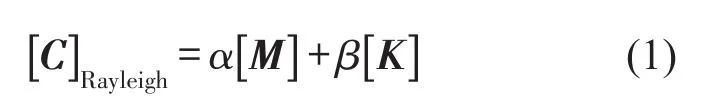

由于在实际的工作状态下,结构真实特征模态都是带阻尼模态。因此,本文中油盘的模态阻尼特性采用Rayleigh阻尼来表征,该阻尼模型是较为常用的黏性阻尼模型,也可以称它为比例阻尼,表达式为[4]

其中α表示质量矩阵系数,或称α阻尼;β表示材料刚度矩阵系数,或称β阻尼;[M]与[K]分别表示结构的质量矩阵与刚度矩阵。

通常来说,需要通过模态阻尼比的测定和计算才可获得α与β值精确的结果,而且任意1阶的模态阻尼比εi和其对应的自振圆频率的关系为[5–6]

其中ωi为第i阶模态的自振圆频率,因此,一般来说,只需要实验测定任意两阶的模态阻尼比和对应的自振圆频率就能够通过式2计算出相应结构的α,β阻尼。但是实际上,选取的这两阶模态不可过于接近,因为相邻的任意两阶模态并不能全局反应结构整体的动力学特点。通常情况下,选择的这两阶模态均为分析者所关心的模态区间中的最大阶与最小阶本征频率(例如本文选择1和12阶)。因为油底盘为不锈钢材料,所以,油底盘结构的α和β阻尼根据其相应的材料特性,分别取为3.39和3.16×10-5。同时,以这两个结构阻尼系数做为模态阻尼条件,来计算油底盘的前12阶带阻尼模态。

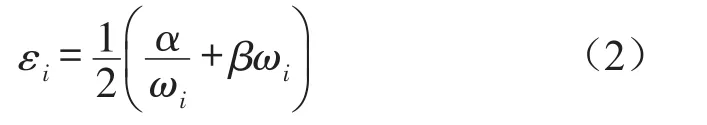

1.2 初始模态振型

通过油盘带阻尼模态的有限元结果,获取了初始设计样本的前12阶特征频率值(表2)和相应的振型图(图2)。

从表3和图2的结果可知,初始设计的油盘前12阶本征频率的最小值为131.21 Hz,最大值为818.48 Hz。

2 二次动力学优化设计

通过模态有限元分析获取了初始设计油底盘模型的前12阶振型与特征频率,可是分析结果和设计要求还存在一定的差距,所以需要采用模态的优化设计方法来改善油底盘的频率分布。一般来说,壳体模态的优化设计分为两种方法,其中一种是拓扑优化的方法,另一种是壳体的形貌的珠优化方法。其中拓扑优化方法采用的是去除初始设计样本中的材料来改变结构的动力学属性,此种优化方法会在油盘壳面上形成一定的非连续性镂空结构,它与油盘的设计功能与定位相违背。所以,本文采用的是壳体形貌优化来实现设计目标。

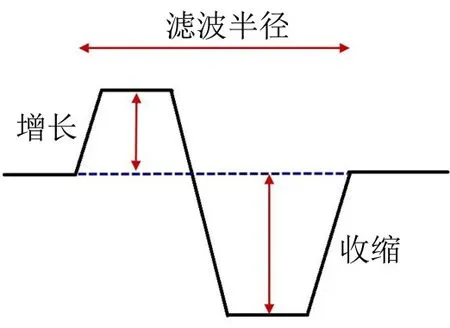

壳体形貌珠优化具有两种优化算法,它们分别是控制算法以及敏度算法。控制算法的珠优化能够在壳体表面形成非常明显的珠状结构[8],它适用于壳体结构刚度优化等静力学优化设计。而敏度算法的珠优化的珠状结构并不十分明显。本文采用的是基于敏度算法的珠优化,它更适合于结构频率等动力学优化设计问题。采用的是TOSCA优化设计软件中的珠优化模块(Bead Optimization)的敏度算法。该算法优化的设计变量和约束条件[7]包括三类,如图3中所示,它们分别为滤波半径与滤波高度。其中,滤波高度又可分为两类,一种是在壳体顶面增长,一种是在壳的底面增长。

图2 初始的油底盘前12阶模态振型

图3 壳体形貌优化约束条件

这里采用的两步优化法的设计变量均是一致的,如图3所示。它们所对应的目标函数是不一样的,第一步优化是将多阶模态的本征频率按照一定的权重系数的最大值优化。而第二步优化,是将前12阶频率驱离600 Hz这个频段区间,它又可称为多频率的带隙优化。

敏度算法的珠优化方法采用的优化理论是基于壳板单元的质量矩阵的摄动算法。该方法采用的是对壳板结构单元刚度及质量矩阵的有限差分法的半解析敏感度分析法来运算。它的表达式可以表示为[9]

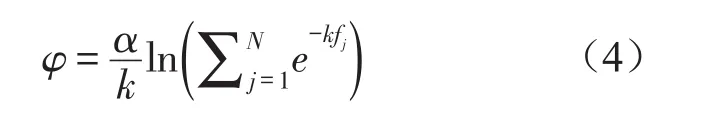

对于多频率的最大值优化(第一次优化),它的目标函数可以采用Kreissel-Meier Steinhauser构想来描述[10]

在这里,fj为第j阶本征频率;e为自然对数基,而α和k(第j阶频率的权重系数)皆为常数。

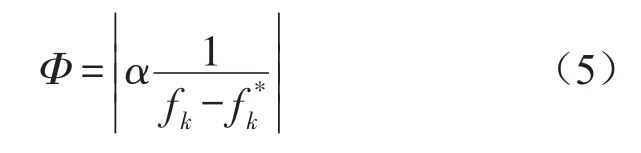

而第二次带隙优化的目标函数Φ可以表示为

为了使得接近驱离频率的特征频率最大和最小化优化,导致距离驱离频率一定范围内形成一个空频带,从而规避该频带范围内的共振。其目标函数可以表示为如式5所示。其中α为阻尼系数为驱离频率值(本文600 Hz);fk为第k阶本征频率。

由于设计车型的发动机启动频率范围在0~200 Hz之间,且稳定的工作频率在600 Hz附近,所以,这里的优化目标是使得油盘的最小特征频率大于200 Hz,来避免启动时发生共振,同时,当达到稳定工作状态时使得所有特征频率远离600 Hz的带隙区间。可是,初始设计模型的前12阶本征频率在131.21 Hz~818.5 Hz之间。它的基频小于200 Hz,并且,第八,九阶本征频率非常接近600 Hz。这个频率区间是不符合设计要求的。并且一次频率优化不能完成设计目标,需要采用2次模态优化才可满足要求,第一次优化需要让所有关心的前12阶本征频率尽可能高,使得基频尽可能高于0~200 Hz这个区间。之后第二次模态优化采用带隙优化,带隙优化是将所有关心的12阶本征频率按照权重系数分配,均驱离600 Hz这个频率区段。

此外,在实际优化过程中会还存在一些问题,例如,虽然第一次模态优化可以使得最低阶频率高于200 Hz,但是可能存在第二次优化后,低阶频率发生再次逆转,其频率区段会重新低于200 Hz。显然,出现这种现象是必然会发生的。因此,为了规避此类现象的产生,对于多频率特性的壳形貌的模态优化还需要引入一个概念,就是多阶模态优化的权重系数。其定义是这样的,在对前N阶模态优化的迭代运算中,需在每1阶优化模态上添加一个权重系数e[11]。并且满足下列关系

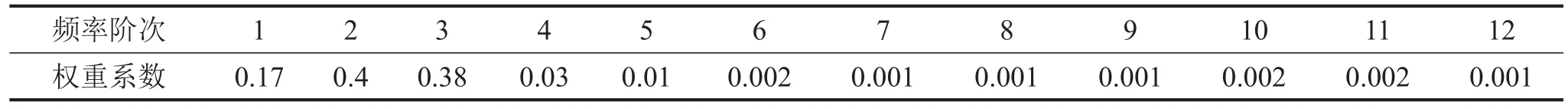

其中ei和en分别为第i和第n阶本征频率的权重系数;△fi为第i阶本征频率在优化前后的变化值。通过对所关心的特征频率设定相应的优化权重系数,就可以较好地控制多特征频率优化迭代进程,同时使得最终的优化结果符合设计的需要。在本文案例中,前12阶模态优化权重系数值如表1所示。

这里,之所以分两步进行优化,而不直接进行一次多目标频率带隙优化来实现的理由是,带隙优化过程是将感兴趣的前N阶模态针对某一特定的频率进行驱离,其优化原理是以驱离频率为界(本文600 Hz),将感兴趣的前N阶特征频率在高于和低于驱离频率的两个频域区间中按照所定义的权重系数进行重分配。但是,本文中第1阶初始频率远低于600 Hz,同时也低于200 Hz,因此,它在带隙优化中频率的改变方向必然是向低频驱离(优化前低于/高于驱离频率的,优化后会朝着低频/高频方向驱离)。在优化之后,必定会导致基频低于200 Hz,直接采用带隙优化来进行全局设计是不符合要求的。所以,首先需要在带隙优化之前,将所关心的前12阶频率整体提升,并使得基频高于200 Hz,只有如此,在随后的带隙优化中可以使基频有一个频率降低的冗余范围,并且通过权重系数的调节,也可以使基频经过带隙优化后,既能规避驱离频率,又不至于将低阶频率的重分配值低于200 Hz。

其次,还需要说明是,第一次优化需要选择整体提升感兴趣的前12阶频率,而不单独选择优化提升低于200 Hz或在200 Hz附近的模态频率的原因在于,假设第一次优化,只最大化提升靠近基频的前两阶频率,会导致前3阶模态频段异常“拥挤”。这种相邻频段过拥挤的现象会导致在后续的带隙优化过程中产生模态干涉,并且优化计算过程很难收敛,所以相邻频段需要保持一定的频率区间对于优化的收敛性来说是较为合理的。

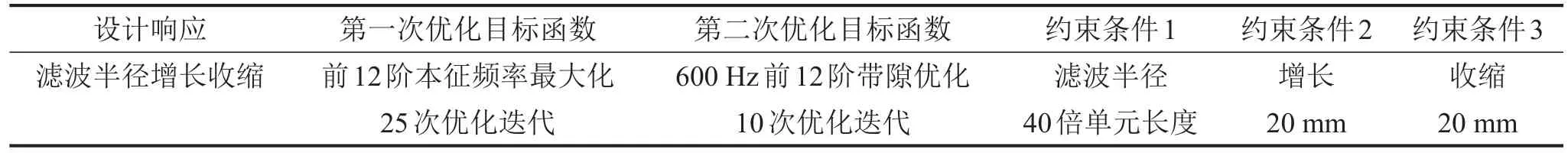

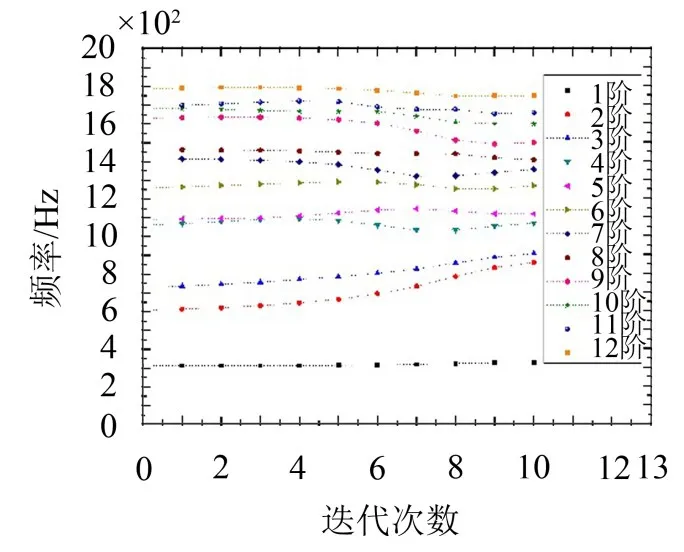

本文中油底盘的模态优化,其设计响应,约束条件以及目标函数的具体参数如表2所示:

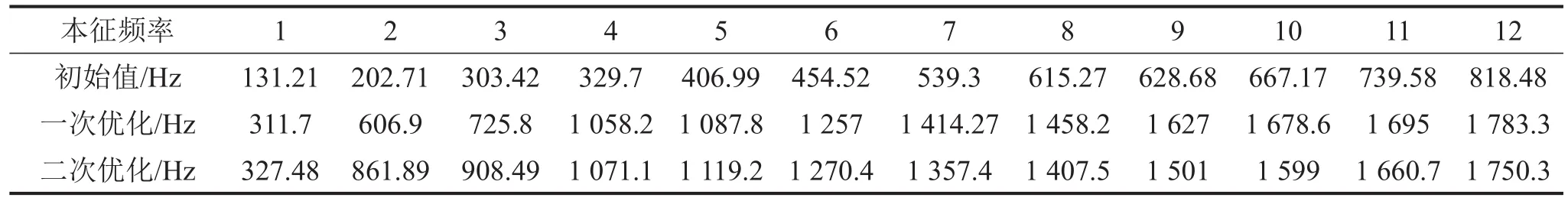

第一次模态优化是将油盘前12阶特征频率最大化。该过程经过25次优化迭代后,每阶设计频率都有明显提升。其中,第1阶频率由初始的131.21 Hz提升到了优化后的311.7 Hz,而第12阶频率由初始的818.48 Hz提升到了1 783.3 Hz,结果如图4和表3所示;

经过第一次优化发现,虽然基频高于200 Hz,可是,油底盘稳态运行时的600 Hz工况频率处于1到12阶频带范围内,它介于1、2阶频率之间,并且更接近第2阶频率。所以第二次带隙优化的频率权重系数的设定是以模态频率距600 Hz这个频率区段的距离,按照从小到大顺序依次提高(权重系数见表1)。

表1 第二次带隙优化的各阶频率权重系数

表2 模态优化参数和数据

表3 模态优化设计参数表

图4 第一次多阶频率最大化优化迭代

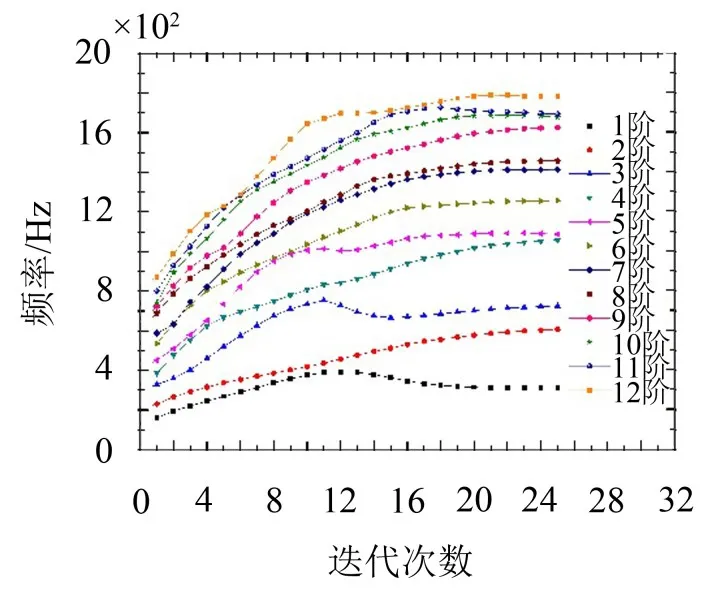

第二次带隙优化共经历了10次优化迭代,如图5中所示。这10次优化过程中,第2和3阶模态的变化幅度最大,因为它们距600 Hz最接近,且优化权重系数设定值更大。

图5 第二次带隙优化迭代

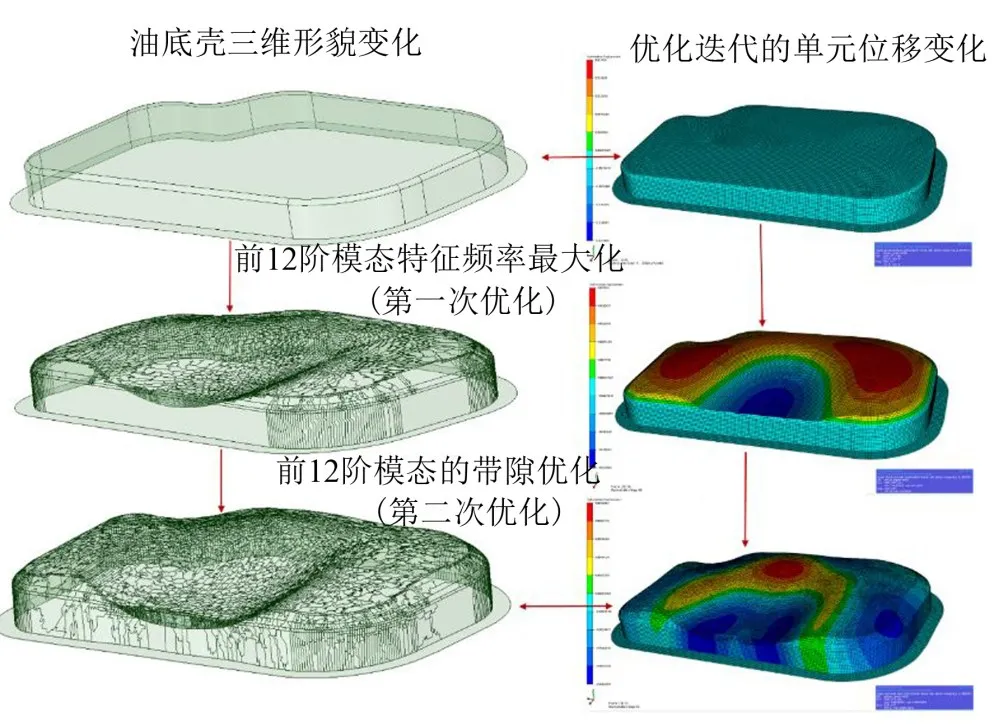

图6中所示的是两次迭代过程的三维形貌变化和壳单元位移的变化情况,图示中左侧显示的是初始设计,第一次优化后,和第二次优化后的油底盘CAD模型演变的进程,通过图6可以很清楚地观察到壳体的表面有一个很大的凹凸状结构。图中右侧为初始设计,第一次优化后,和第二次优化后的油底盘节点的位移变化,图中蓝色区域为优化过程中从壳底部增长的区域,而红色或黄色区域则为优化中从壳顶部增长的区域。

图6 二次优化的CAD形貌及节点位移变化演变

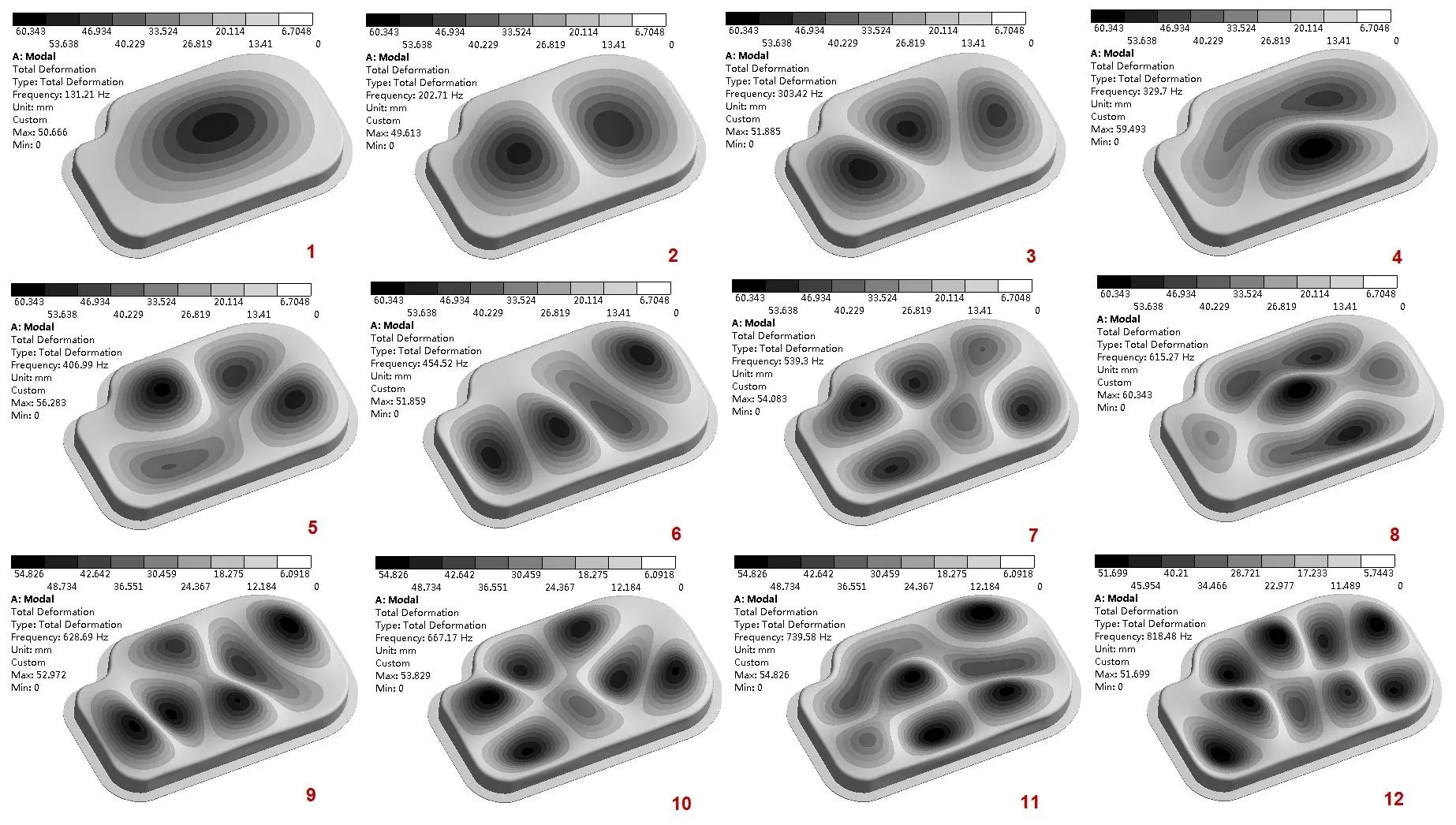

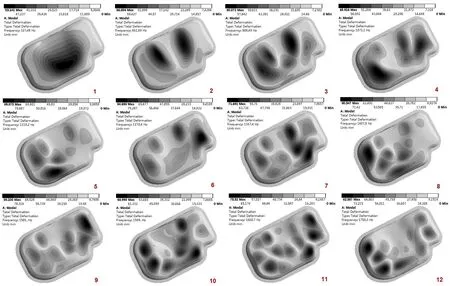

经过二次优化后的模型格式为STL点云格式,此格式并不是实体3维模型,所以还需对它进行逆向实体建模。采用相关的网格平滑处理和对相邻的翘曲系数很低的网格进行合并,最终实现实体化,并获得了优化后的实体油盘模型。随后,再将油盘模型进行相关的模态优化验证实验。通过模态分析,获取了优化后油盘模型的前12阶特征频率的分布特点(表3),并且也获得了前12阶模态振型图(图7)。

通过图7与图2对比可发现,优化后的油盘外形发生改变后,模态振型频率按照优化的目标结果发生了变化。各阶模态频率经过有限元数值验证与优化结果的对比结果的正负误差在1 Hz以内,这个误差能够满足设计要求。

3 结语

(1)对多目标函数的模态优化来说,单次优化过程通常难以满足设计要求,因此需要对模型进行多次和分步的优化计算,才能符合既定设计目标。

(2)模态的优化方法,既可以采用拓扑优化,同时也可以采用形貌优化。由于汽车油底盘是一种储物结构,采用拓扑优化设计出来的结果通常是非连续的镂空结构,本文不予采用,而形貌优化的特点则是在初始设计的外观下,对它的外形进行连续性的扭曲,并且不会生成镂空结构,所以这种方式更适合油底盘的模态优化。

(3)珠优化后的结果模型文件可以很容易的进行数控加工成型,因此采用该方法可集设计、优化、和加工过程为一体,它具有非常广阔的应用前景和实用价值。

[1]CHEN J C.Galileo spacecraft modal test and evaluation of testing technique[M].J.P.L California Institute of Technology,2010:102-108.

[2]LUO Z,YANG J Z,CHEN L P.A hybrid fuzzy goal programming scheme formulti-objective topology optimization of static and dynamic under multiple loading conditions[J].StructureMultidiscipOptimization,2015,31(1):26-39.

[3]R W克拉夫,彭津.结构动力学[M].北京:高等教育出版社,2006:59-66.

图7 经过二次优化后的12阶模态振型

[4]SEUNGJAE M,NISHIWAKI S,KIKUCHI N.Unified topology design of static and vibrating structures using multi objective optimization[J].Computer Structure,2014,75(1):93-116.

[5]FRECKER M I,KIKUCHI N S KOTQA.Topology optimization of compliant mechanisms with multiple outputs[J].Structural Optimization,1999,25(17):269-278.

[6]BRUNS T E.A reevaluation of the SIMP method with filtering and an alternative formulation for solid-void topologyoptimization[J].StructuralandMultidisciplinary Optimization,2005,30(18):428-436.

[7]YAMADA T,IZUI K,NISHIWAKI S,et al.A topology optimization method based on the level set method incorporating fictitious interface energy[J].Computer Methods Appl.,Mech.,Engrg.,2010,199(25):1580-1624.

[8]SEUNGJAE M,NISHIWAKI S,KIKUCHI N.Unified topology design of static and vibrating structures using multi objective optimization[J].Computer Structure,2013,75(1):93-116.

[9]CHARLETTE F,MENEVEAU C,VEYNANTE D.A power-law flame wrinkling model for LES of premixed turbulent combustion,Part I:Non-dynamic formulation and initial tests[J].Combustion and Flame.,2002(131): 159-180.

[10]GESSNER T.Dynamic mesh adaption for supersonic combustion waves modeled with detailed reaction mechanisms[D]. Freiburg Germany: University of Freiburg,2001:56-59.

[11]SIGMUND O.Topology optimization:a tool for the tailoring of structures and materials[J].Phil.Trans.R. Soc.Lond.Ser.A:Math.Phys.Eng.,2006,358(1765) 211-227.

[12]付远,程香平,万珍珍,等.XFEM计算3D打印PLA材料拉伸试样的裂纹扩展[J].塑性工程学报,2016,23(2):54-60.

Improvement of Frequency Characteristics of Oil Pans by Using Twice Shell Bead Optimizations with SensitiveAlgorithm

FU Yuan1,ZHANG You-liang1,LIU Xiao-hong2,CHENG Xiang-ping1,GUO Wei1,WANG De1

(1.Applied Physics Institute,JiangxiAcademy of Sciences,Nanchang 330028,China; 2.Mechanical and Electrical Engineering College,Nanchang University,Nanchang 330031,China)

The dynamic redesign of oil pans in automobiles is carried out by using shell bead optimization with sensitivity algorithm.Since the damping of high order modals increases exponentially which will reduce the resonance influence of the oil pans on the whole structures,only the natural frequencies of the first 12 orders are taken to be accounted for the optimization.The objective functions of the twice optimization are to maximize the natural frequencies of the first 12 orders and to optimize the 600 Hz band gap.Through the twice modal optimization iteration,the frequencies of the first 12 orders are raised to above the starting frequencies of 0-200 Hz.Meanwhile,these natural frequencies are far from the frequency 600 Hz of the stable working condition of the automobiles.And the unification of the design,optimization and manufacture is realized.

vibration and wave;bead optimization;oil pan of automobile;frequency optimization;band gap optimization;modal

X593

:A

:10.3969/j.issn.1006-1355.2017.03.013

1006-1355(2017)03-0066-06

2016-12-08

江西省科学院青年基金重点资助项目(2017-YZD2-10);江西省科学院科研开发专项基金博士资助项目(2014-YYB-17);国家自然科学青年基金资助项目(51505203)

付远(1985-),男,武汉市黄陂县人,助理研究员,博士,主要从事壳体材料疲劳,断裂失效力学,汽车工程,以及结构优化的研究。E-mail:273519887@qq.com