水平槽型不锈钢化学品船设计建造技术研究

2017-06-26蔡贝云华元禄

蔡贝云,李 森,华元禄,徐 圳

(江苏新时代造船有限公司,江苏 靖江 214518)

水平槽型不锈钢化学品船设计建造技术研究

蔡贝云,李 森,华元禄,徐 圳

(江苏新时代造船有限公司,江苏 靖江 214518)

为了给营运化学品船带来可观的经济效益,33 000 t不锈钢化学品船货舱区采用水平槽型、碳钢槽型背面加强的结构设计方案。同时,为确保船舶结构的可靠和安全,在船舶重要位置进行了结构加强。在此基础上,采用了槽型与槽型背面加强平地优先施工、再总组的施工工艺。该工艺提高了船舶生产质量,降低了生产劳动强度,节约了生产成本。

不锈钢;化学品船;水平槽型;造船工艺

0 引言

通常化学品船均采用垂直槽型设计,在生产建造中一般采用槽型独立建造,坞内槽型分段单独吊装的施工工艺。此类槽型一般采用斜向肘板反面加强的设计方案,即先将货舱内的槽型定位安装好,然后再根据结构检验线来调整、安装槽型背面的斜向反面加强。该施工工艺虽较易实施,但由于顶墩和底墩的存在导致部分舱容损失,营运中的洗舱也极不方便。针对常规建造方案的不足,本文提出了无顶墩和底墩的水平槽型,且槽型背面加强也为碳钢槽型对位的结构设计。此设计形式最大化的考虑到舱容和洗舱方便性,但是给局部结构设计和现场生产带来了难度。在对局部细网格进行有限元分析时发现,水平槽型的两端存在巨大的局部应力,因而利用其结构特点,制订了一套优化工艺方案。

1 船型介绍与结构设计细节特点

本文讨论的33 000 t不锈钢化学品船,其结构设计形式为:双层底、双舷侧结构;中纵位置设置了1.1 m宽的贯通货舱区的纵向隔离空舱,把船舶货舱分割为左右舷货舱。货舱区共计11道水平横向槽型,4号和10号货舱位置设置边纵隔离空舱将其各分割成横向4个独立的舱室,全船共计28个货舱。槽型上/下、左/右不带顶墩和底墩,直接与甲板、内底、舷侧和中纵舱壁连接。

(1)客户要求压载舱内碳钢槽型折弯件与货舱内不锈钢槽型折弯件对齐安装,且货舱周界均要求全熔透焊接。

(2)压载舱内靠近货舱内壳设计了0.5 m宽、厚度约为28 mm的碳钢槽型加厚板,在不锈钢舷侧内壳板槽型位置设置了跨整个槽高的加厚板(宽度约1.5 m,厚度为30 mm)。此结构设计类似于在水平槽型的两端,借助压载舱和中纵空舱箱体设置了一个“埋入式”的底墩结构。

(3)在不锈钢水平槽型两端,舷侧设置了从上到下1 m宽、30 mm厚的不锈钢板材,中纵端设置了0.5 m宽、30 mm厚的不锈钢板材,而舷侧内壳和中纵壁在非槽型位置的不锈钢板厚为9~12 mm。为了避免30 mm的内壳加厚不锈钢板材与10 mm左右的薄板单面对接,从而带来多达80 mm的过渡斜,同时可能影响结构受力的均匀传递。理论线设置阶段将整个30 mm的厚板向船中偏移了8 mm,这样薄板与厚板的结构中心线基本对齐。这种结构设计又带来了一个新的问题,货舱内壳纵骨和中纵隔离空舱纵骨在槽型端部厚板与普通位置薄板位置存在10 mm左右的高度差。综合比较生产的方便性和经济性,最终确定在此厚薄板位置型材采用切断后焊接的设计方案。

典型水平槽型横舱壁结构示意图如图1所示。

2 建造方针策划

2.1 常规建造方案

2.1.1 常规建造方案内容

船体结构建造按分段划分和总组合拢进行。

第1步分段划分和制作:槽型独立制作;舷侧独立制作;中纵分段独立制作;甲板独立制作[1]。

第2步总组和船坞合拢:总组一般会考虑分左右侧分别进行。左侧总段采用以舷侧分段为胎,吊装槽型分段,然后吊装甲板分段,最后吊装中纵隔离空舱分段的方案进行总组。而另外一侧的总组也采用舷侧为胎进行总组。此时,只有槽型分段和甲板分段一起总组,缺少中纵隔离空舱分段,使总段翻身时需要增加大量的结构支撑。坞内合拢阶段双舱底分段吊装后,将左右舷侧总段分别吊装合拢。

2.1.2 常规建造方案面临的不足

(1)在槽型分段总组时,为确保槽型与舷侧内的碳钢槽型的CM点对位,前期碳钢槽型加工、安装测量以及货舱内壳不锈钢板材的划线需要严格控制。只有在这些工作充分可控的情况下才能确保此位置的槽型对接槽型的质量得以确保。同时,在分段划分过程中,部分舷侧分段存在2个槽型,压载舱内还存在水密肋板。这样在总段吊装后,从舷侧内壳不锈钢板材的上/下来量取槽型对位与否存在较大困难。

(2)带中纵舷侧总段在总组过程中,槽型与中纵隔离空舱对位一样存在困难,此时的施工工位为仰面施工。槽型与中纵总组的焊接形式为30 mm厚的不锈钢全熔透角焊缝。

(3)不带中纵的舷侧总段在总组过程中,整个总段的结构稳定性差,分段翻身困难。在此总段总组过程中,存在槽型与中纵舱壁内的碳钢槽型对位的困难,因此时为船坞内合拢阶段槽对槽装配,而且中纵槽型内的结构在分段阶段需要焊接完成,否则在坞内施工难度更大。如果槽型出现错位,只能在不锈钢槽型对接缝上开刀。而不锈钢槽型对接缝为埋弧自动水平焊缝,槽型端部的不锈钢板材为30 mm厚的不锈钢板材,所有不锈钢材料的切割均需要施工特殊的等离子切割设备,开刀难度很大。同时,开刀后不锈钢打磨难度也较碳钢困难很多。

(4)不锈钢的焊接工艺复杂,要求很高。优秀的不锈钢焊工培养成本高,本身也是稀缺资源。不锈钢焊接难度大,特别是厚板的焊接工作,对焊工的要求高。而且此时不带中纵舷侧总段的槽型与中纵壁焊接为立角焊,焊接工位随槽型的变化而变化,同时此位置的不锈钢板材为30 mm厚。不锈钢立角焊的焊接工艺要求焊接宽度大于20 mm,需要分层焊接。不锈钢立角焊的分层焊接难度非常高,其焊接质量和效率难以保证。

2.2 优化方案

综合分析不锈钢船舶结构特点,其真正的难点在于不锈钢的操作、切割、打磨、装配和焊接质量控制。为此,不锈钢船舶建造要将关注点集中到这些难点上。而此船型的结构设计特点,又将这些难点进一步汇集到了槽型制作上。

根据不锈钢船舶建造特点,对常规建造方案进行了优化。优化方案仍然按分段划分和总组合拢两大步进行,但对制作工艺进行了改进。

第1步分段划分和制作:首先,不锈钢槽型仍然独立建造;将不锈钢槽型端部的货舱内壳加厚板和压载舱内的纵骨(前文已经提到,此位置纵骨结构设计时为断开),以及碳钢28 mm的槽型加厚板,合并制作成一个组件。将中纵槽型从船中位置分割成左右2部分,同时将槽型在中纵位置的加厚板,连同此位置的纵骨制作成类似舷侧的组件。然后,将槽型和这两端的组件在分段胎架上安装、焊接完成。这样,槽型制作成一个类似“哑铃”的强结构。

第2步针对总组和船坞合拢:总组采用舷侧分段为胎,吊装槽型分段,再吊装甲板分段,最后吊装中纵壁板(此时中纵壁板已经分割为独立的左右2个片体)。这样左右2个独立的舷侧总段均带一半的中纵隔离空舱的片体分段,总段具有更好的结构强度。船坞合拢阶段左右舷侧总段逐个吊装,与槽型相关的施工仅剩中纵隔离空舱内的碳钢结构。

分段划分和总组图如图2所示。

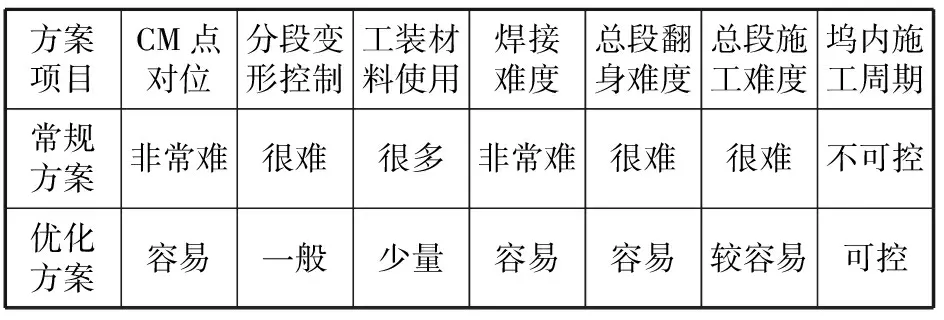

3 方案对比

综上所述,2种建造方针对比分析见表1。

表1 2种建造方针的对比

通过以上对比分析可以看出,优化后的建造方案明显优于传统的建造方案。

优化后的总体建造方针主要有以下优点:

(1)充分利用了结构本身的特点,中纵隔舱和舷侧内的碳钢槽型加强可以在分段阶段方便施工,且施工工位均为平面作业。

(2)压载舱内/中纵舱内碳钢槽型和货舱不锈钢槽型的结构对位得到了有效的控制。

(3)槽型安装了两段的片体结构后,具有足够的刚性,槽型精度得到控制,槽型不需要额外的加强保型,避免了因槽型对位困难的问题,导致不锈钢槽型的开刀。

(4)槽型30 mm厚板的焊接工位保持一致,均为平焊。

(5)在坞内合拢阶段,隔舱内施工对象均为碳钢,避免大量不锈钢施工作业。

(6)在坞内,货舱下口的工作环境较好,无需高空作业,吊装的时间不受脚手施工影响。

(7)舷侧总段具有一定的刚性,便于分段吊运、翻身。

(8)减少了坞内合拢的工作量,缩短了坞内的生产周期。

4 结语

本文针对市场上对不锈钢化学品船营运时的经济性的需求,变更货舱区垂直槽型带底敦的设计为水平槽型的设计。同时,为了确保船舶的安全性,对船舶的重要位置节点均进行了有效的结构加强,并在此基础上设计了一套可靠经济的生产施工工艺。

通过上述方案的落实,33 000 t首制不锈钢化学品船分段结构制作期量、总组期量和坞内搭载吊装计划、舱室完工计划都得到了有效控制。首制船已于2016年6月顺利交付。

[1] 王勇毅,毛勋铭,高万盈,等.船舶建造工艺学[M].北京:人民交通出版社,1985.

2016-08-29

蔡贝云(1983—),男,工程师,主要从事船舶建造项目管理;李森(1983—),男,工程师,主要从事船体结构设计与计算;华元禄(1978—),男,助理工程师,主要从事船舶建造项目管理;徐圳(1986—),男,助理工程师,主要从事船舶建造项目管理。

U671.4

A