地铁钢轨轨腰开裂失效分析

2017-06-21李二勇张奕梁

李二勇, 王 建, 张奕梁

(深圳市帆泰检测技术有限公司, 深圳 518055)

地铁钢轨轨腰开裂失效分析

李二勇, 王 建, 张奕梁

(深圳市帆泰检测技术有限公司, 深圳 518055)

采用化学成分分析、断口宏观和微观分析、金相分析、硬度测试等方法,对某地铁钢轨轨腰位置发生开裂的原因进行了分析。结果表明:焊瘤表面质量差、焊缝中心存在网状铁素体以及基材非金属夹杂物含量超标等因素,导致钢轨在轨腰位置于外力作用下发生一次性脆性开裂。最后针对钢轨开裂原因提出了改进措施。

轨腰;焊缝缺陷;网状铁素体;夹杂物;脆性开裂

地铁轨道某段运行2 a(年)左右,在日常检查中发现某处轨腰出现平行于轨头踏面的裂纹,且裂纹已经贯穿轨腰宽度,如图1和图2所示。钢轨材料为U75V轨道钢,轨道所处隧道温湿度监控数据正常。钢轨闪光焊后无损检测及日常无损检测均未发现焊瘤处有明显裂纹。为查明钢轨开裂原因,笔者对其进行了检验和分析。

1 理化检验

1.1 化学成分分析

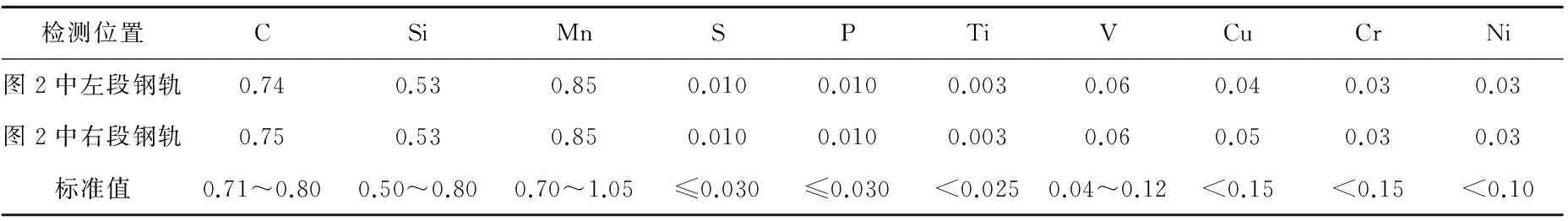

采用化学元素分析法对失效钢轨进行元素组成分析,结果如表1所示,根据GB 2585-2007《铁路用热轧钢轨》可知,该钢轨符合U75V钢轨成分要求。

1.2 宏观分析

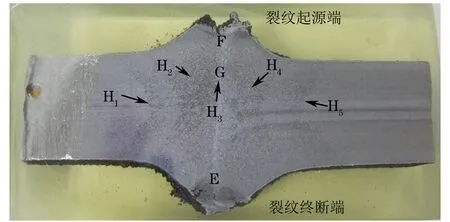

沿已开裂裂纹将失效钢轨打开形成断口试样。由图3可见,断口宏观塑性变形不明显,断口表面氧化较严重,分布有明显的辐射纹和人字纹,此为裂纹快速扩展时产生的。裂纹自轨腰高度1/2处向两侧扩展,形成的断口平行于轨头踏面。辐射纹起源于图3中位置A(焊瘤表面),随后向下以及左右两侧扩展,并在两侧形成人字纹。

图1 1/2轨腰高度处平行于轨头踏面的水平裂纹形貌Fig.1 The horizontal crack morphology at 1/2 rail waist heightand paralleled to the rail tread

图2 焊缝及水平裂纹宏观形貌Fig.2 Macro morphology of the weld seam and the horizontal crack

表1 钢轨化学成分分析结果(质量分数)Tab.1 Chemical composition analysis results of the rail (mass fraction) %

图3 打开断口宏观形貌Fig.3 Macro morphology of the opened fracture

1.3 断口微观分析

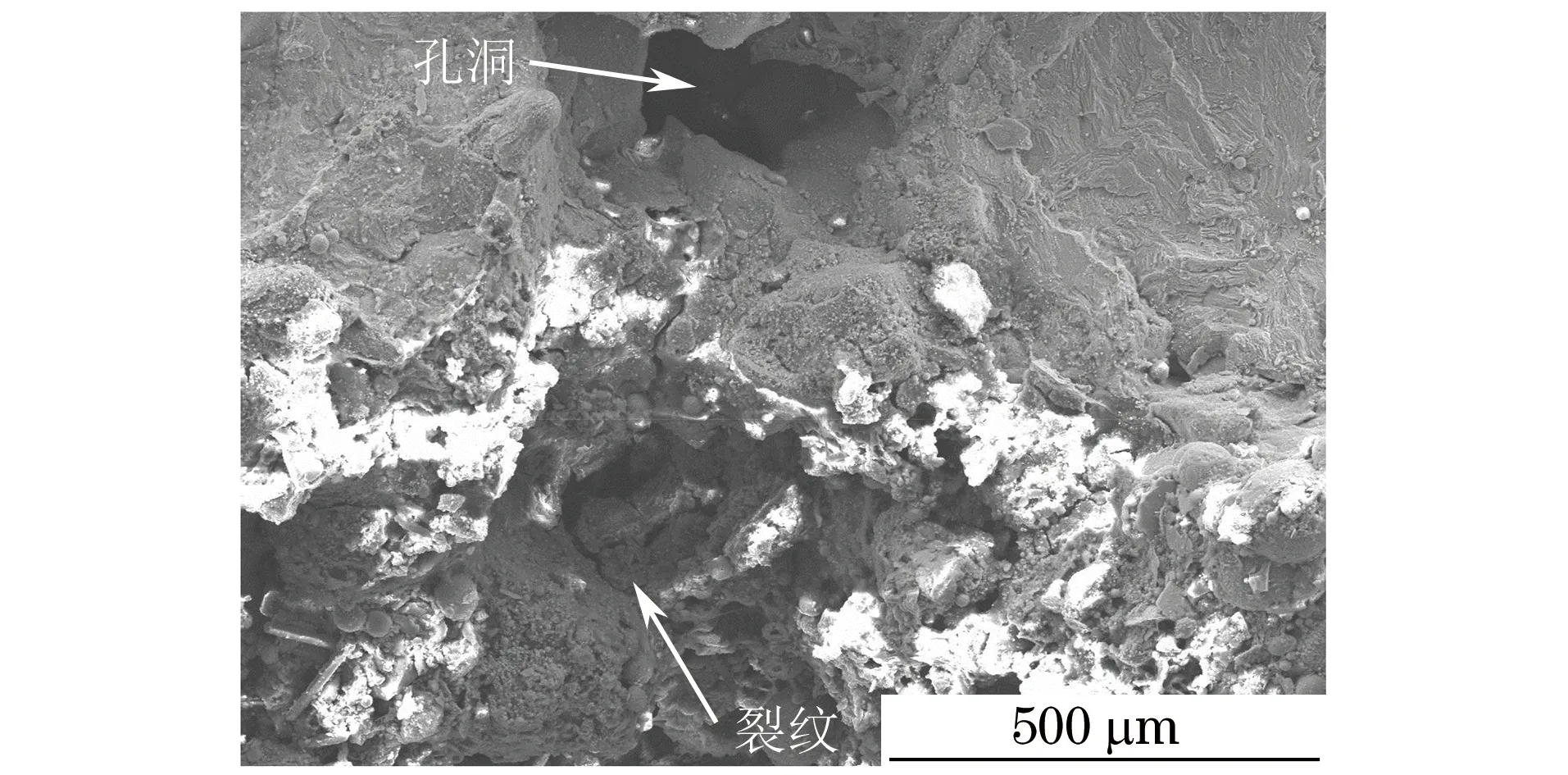

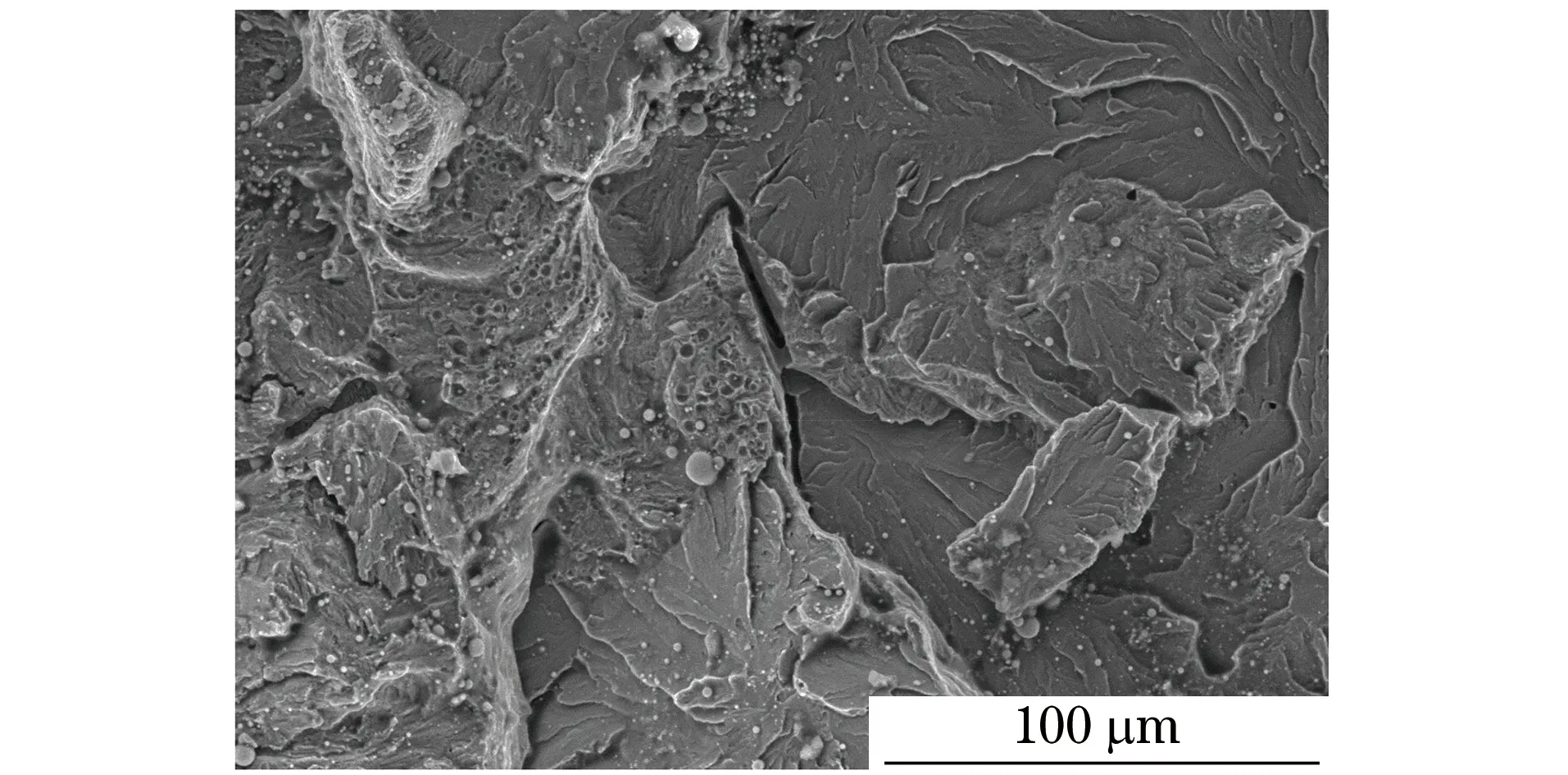

采用扫描电镜(SEM)对钢轨断口表面微观形貌进行观察,观察之前先对试样进行超声波清洗和吹干。由图4可见,裂纹源即图3中位置A(焊瘤表面)的断口微观形貌存在孔洞和裂纹等焊接缺陷。由图5可见,图3中位置A和B的交界处断口微观形貌主要为解理、韧窝及二次裂纹。由图6可见,图3中位置B~D断口微观形貌均主要为解理。

图4 图3中位置A断口SEM形貌Fig.4 Fracture SEM morphology of area A in Fig.3

图5 图3中位置A和位置B交界处断口SEM形貌Fig.5 Fracture SEM morphology of junction of area A and area B in Fig.3

图6 图3中位置D断口SEM形貌Fig.6 Fracture SEM morphology of area D in Fig.3

图7 1号金相试样取样位置Fig.7 Sampling position of No.1 metallographic specimen

图8 2号金相试样取样位置Fig.8 Sampling position of No.2 metallographic specimen

1.4 金相分析

分别在图7和图8所示两个断口试样上沿平行于断口方向截取剖面试样,分别编号为1号和2号试样,磨制、抛光后在光学显微镜下进行观察。

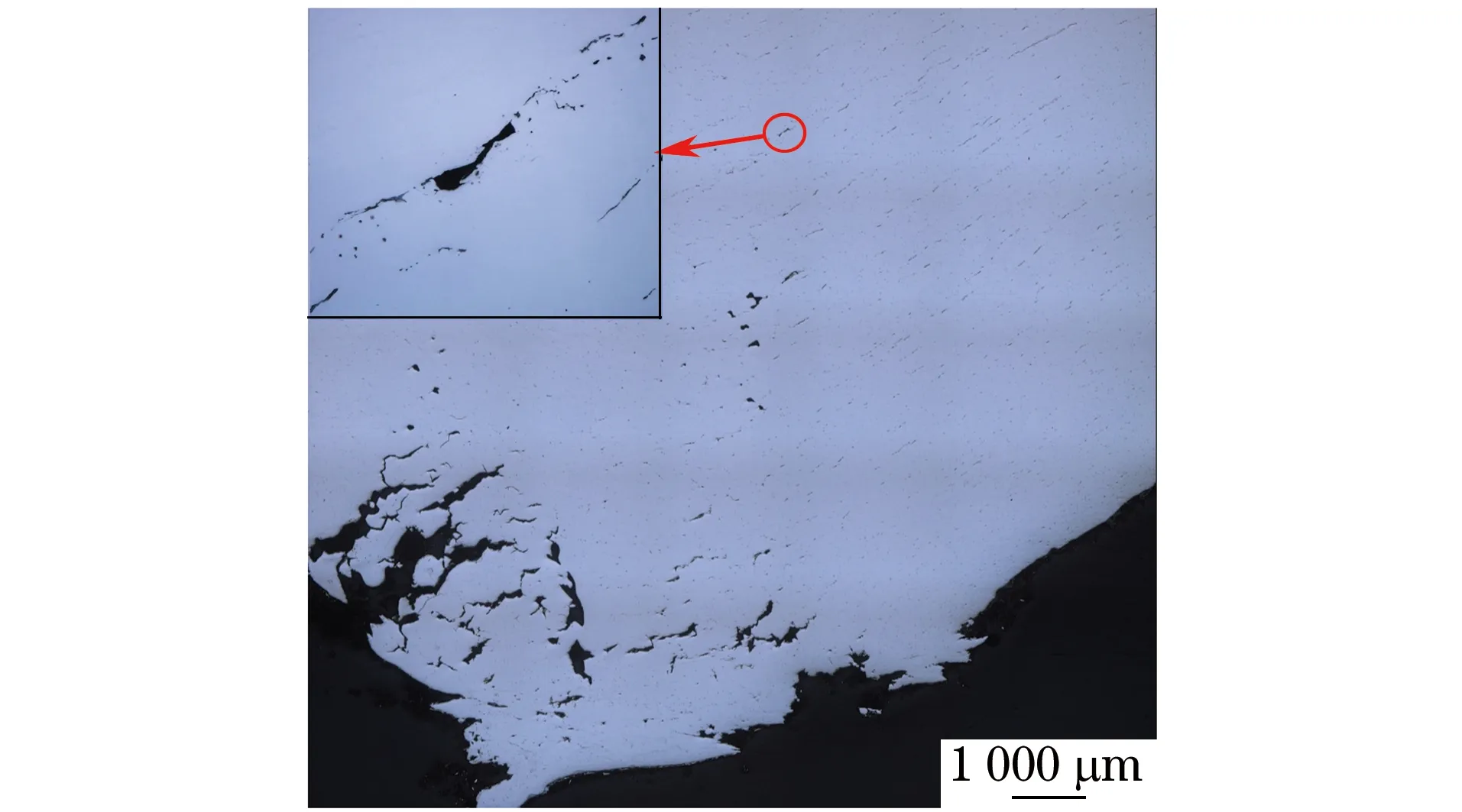

图9为1号试样低倍组织形貌,可见焊缝组织非常粗大。对1号试样放大后观察可见,图9中位置E和位置F(焊瘤表面)存在较多的孔洞、微裂纹及沿轧制方向平行分布的夹杂物,如图10所示。侵蚀后观察可见焊缝区显微组织主要为珠光体和少量铁素体,晶粒粗大,铁素体呈网状分布,尤其是在焊缝中心位置,铁素体已经形成连续网状,如图11所示。钢轨轨腰侧面表面存在明显的脱碳现象,脱碳层深度约为100 μm,如图12所示。

图9 1号试样焊缝低倍组织形貌Fig.9 Macro structure morphology of weld seam of No.1 specimen

图10 图9中位置E微裂纹及夹杂物形貌Fig.10 Morphology of micro cracks and inclusions of area E in Fig.9

图11 图9中位置G显微组织形貌Fig.11 Microstructure morphology of area G in Fig.9

图12 1号试样轨腰侧面表面脱碳形貌Fig.12 Surface decarburization morphology of No.1 specimen at the rail waist side

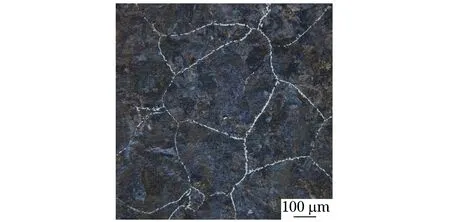

对2号试样抛光态形貌进行观察可见,焊瘤表面同样存在较多的孔洞和微裂纹,如图13所示。侵蚀后观察可见,显微组织同样为珠光体和呈网状分布的铁素体,如图14所示。

图13 2号试样焊缝中的孔洞和微裂纹形貌Fig.13 Morphology of holes and micro cracks of weld seam of No.2 specimen

图14 2号试样焊缝中心显微组织形貌Fig.14 Microstructure morphology of weld seam center of No.2 specimen

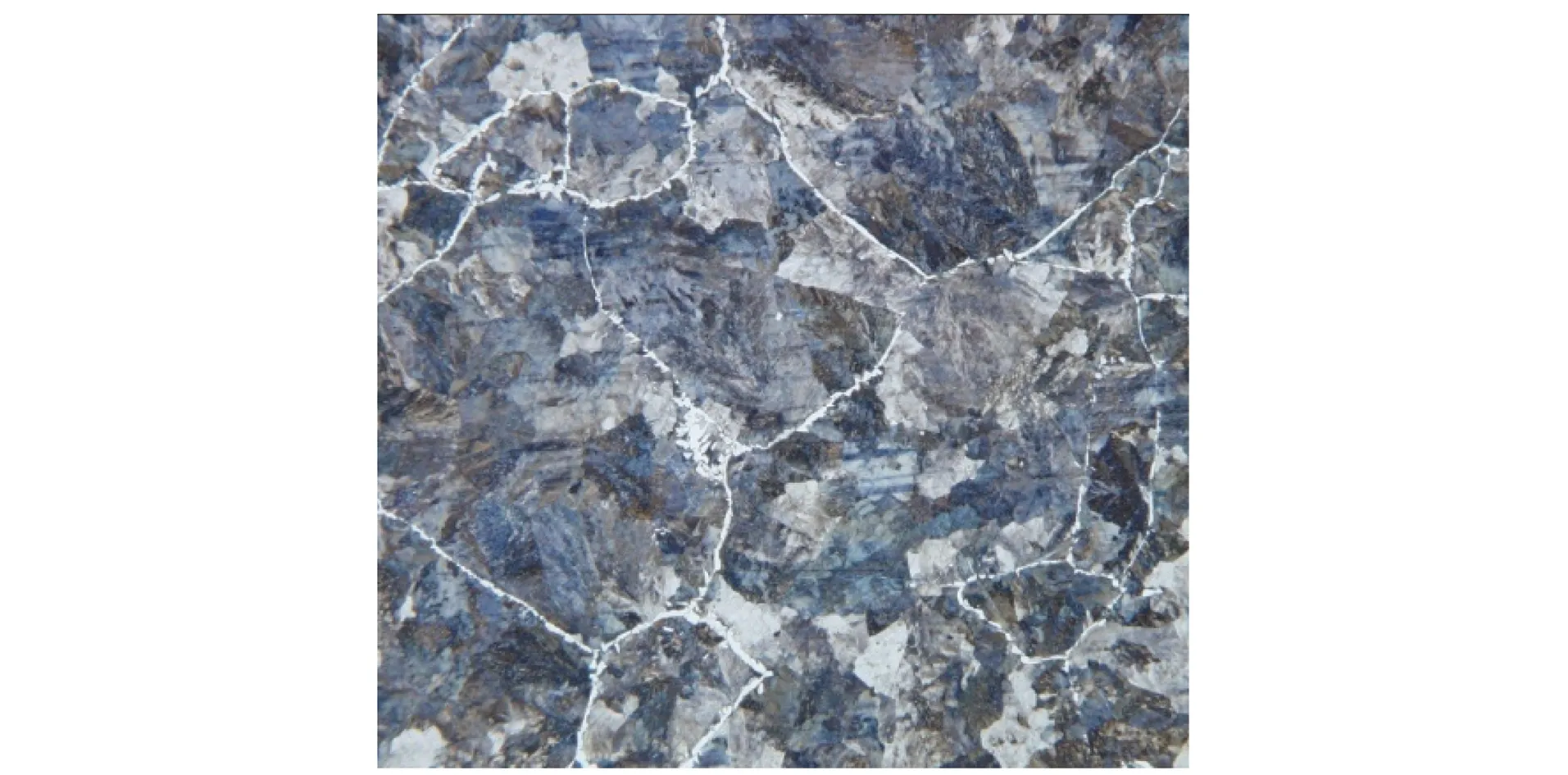

图15 基材中沿轧制方向分布的硫化物夹杂形貌Fig.15 Morphology of sulfide inclusions distributing along rolling direction in the matrix

根据GB/T 10561-2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》对开裂钢轨基材中的非金属夹杂物含量进行评定,结果如下:A3s,B0.5,C0.5,D0.5,DS0。可见钢轨基材中非金属夹杂物主要为A类粗系硫化物,且存在超出视场评定范围的超长条状夹杂物,如图15所示。

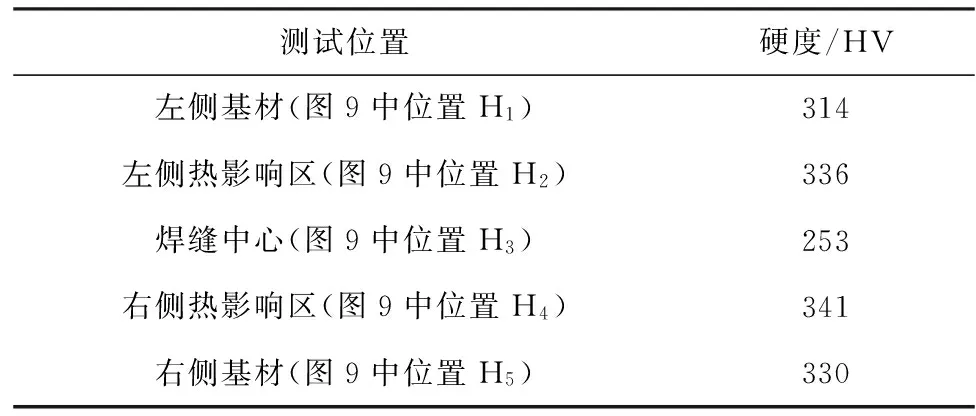

1.5 硬度测试

对图9中所示H1~H5共5处位置进行硬度测试,结果如表2所示,可以发现焊缝中心区域的硬度明显低于两侧热影响区及基材的。

2 分析与讨论

由以上理化检验结果可知,钢轨焊缝两侧基材化学成分符合GB 2585-2007对U75V轧道钢的技术要求。钢轨基材中存在大量的粗系硫化锰夹杂物,且部分夹杂物长度超出视场评定范围,实际评定夹杂物含量超出GB 2585-2007技术要求,较多大尺寸夹杂物会严重割裂材料基体连续性,大大降低钢轨材料的强度、塑性和韧性。钢轨基材显微组织为珠光体和少量铁素体;焊缝区域晶粒粗大,且在焊缝中心存在连续网状铁素体,连续网状铁素体的存在同样会割裂金属基体连续性,大大降低钢轨材料的强度、塑性和韧性。轨腰侧面脱碳层深度小于0.5 mm,符合GB 2587-2007技术要求。焊缝中心区域硬度明显低于其他区域的,可推知焊缝中心强度远低于基材强度。从宏观断口上的人字纹方向推知,钢轨开裂起源于轨腰一侧的焊瘤表面,该区焊缝表层中存在孔洞和微裂纹等焊接缺陷,导致该处形成应力集中,容易萌生裂纹源。断口主要微观特征为解理和少量韧窝,表明钢轨开裂模式为外力作用下的一次性脆性开裂。

表2 硬度测试结果Tab.2 Hardness test results

3 结论及建议

该地铁钢轨轨腰裂纹为在较高水平外力作用下,由焊瘤表面缺陷处萌生的微裂纹迅速扩展形成的一次性脆性开裂;导致钢轨开裂的主要原因是钢轨焊缝焊瘤表面存在孔洞及微裂纹等缺陷,焊缝组织粗大且铁素体呈连续网状分布,以及钢轨基材夹杂物含量严重超标。

对于正在服役的其他钢轨,建议如下:①通过机械研磨方法消除轨腰焊瘤表层的焊接缺陷,研磨后再次进行超声波检测;②加强轨道钢原材料质量控制,严格控制非金属夹杂物的数量和形态;③对现有焊缝位置进行正火处理,以消除网状铁素体并细化晶粒。

[1] 邓建辉,郑会军.线路钢轨断裂分析[J].理化检验-物理分册,2003,39(9):488-491.

[2] 邓建辉,邹明,吴雄先.钢轨断裂原因分析[J].理化检验-物理分册,2002,38(5):214-216.

[3] 吴雄先.钢轨断裂原因分析[J].理化检验-物理分册,2008,44(8):451-453,458.

[4] 李东侠.钢轨断裂原因分析及防治措施[J].铁道标准设计,2005,25(3):67-69.

Failure Analysis on Cracking of a Metro Rail Waist

LI Eryong, WANG Jian, ZHANG Yiliang

(Shenzhen Fantai Test Technology Co., Ltd., Shenzhen 518055, China)

By means of chemical composition analysis, macro and micro fracture analysis, metallographic analysis, hardness test and so on, the cracking reasons of a metro rail at the rail waist were analyzed. The results show that the poor weld bead surface quality, the existence of net ferrite in the weld center and the excessive non-metallic inclusions in the base metal, caused brittle cracking of the rail at the rail waist under the action of external stress. Finally, the improvement measures were put forward according to the causes of the rail cracking.

rail waist; weld defect; reticular ferrite; inclusion; brittle cracking

10.11973/lhjy-wl201706017

2016-05-11

李二勇(1977-),男,工程师,硕士,主要从事金属材料失效分析,电子元器件可靠性工程及失效分析工作,legent@yeah.net

U214.8+1

B

1001-4012(2017)06-0449-04