投加悬浮填料强化传统活性污泥法的脱氮除磷试验研究

2017-06-16何智权

何智权

(广东亨利达环保科技有限公司 广东惠州 516000)

摘 要:传统活性污泥法生物脱氮除磷功能较差,对其进行强化试验具有十分重要的意义。本文通过试验,分析了投加悬浮填料对强化传统活性污泥法脱氮除磷能力的影响,以其能为相关污水处理提供参考。

关键词:悬浮填料;活性污泥法;脱氮除磷

0 引言

随着我国社会经济的快速发展,城市工业及生活污水问题日益突出,人们对污水处理也越来越重视。当前,我国对污水处理厂出水水质要求日益严格,许多污水处理厂亟需进行污水处理工艺的改进。而活性污泥法作为传统的污水处理方式,对有机物的去除能力较高,但是其脱氮除磷能力较弱。基于此,本文通过试验研究了投加悬浮填料对传统活性污泥法脱氮除磷的强化作用。

1 材料与方法

1.1 试验用水

试验用水进水水质如表1所示。

1.2 试验装置

采用A、B两套相同装置进行平行试验,有效容积为17.1m3,依次分为厌氧区(AP,1.5m3)、缺氧Ⅰ区(ANⅠ,2.8m3)、缺氧Ⅱ区(ANⅡ,2.8m3)、好氧Ⅰ区(OⅠ,3.5m3)、好氧Ⅱ区(OⅡ,3.5m3)、缺氧Ⅲ区(ANⅢ,2.0m3)、好氧Ⅲ区(OⅢ,1.0m3)。污水进入厌氧区;内回流点设置在OⅡ,硝化液回流至前置缺氧填料区(ANⅠ);污泥从二沉池回流至厌氧区。系统A采用活性污泥法,模拟原厂工艺,各功能区HRT与原厂相同;泥膜复合系统(B)与系统A的池容及功能区划分相同,但投加填料。

1.3 接种污泥与悬浮填料

接种污泥采用该污水厂生化池活性污泥,两套装置内初始污泥濃度均为4g/L。填料比表面积为500m2/m3。好氧区填料填充率为50%(OⅠ),缺氧区填料填充率为40%(ANⅠ及ANⅢ)。

1.4 试验参数控制

内外回流比均为100%。系统A进水流量为0.8m3/h,污泥浓度为3.5~4.5g/L;系统B进水流量为1m3/h,污泥浓度为2.5~4g/L。两套系统采用相同的控制方式(DO、碳源投加位置、投加量),所投碳源为工业级乙酸钠。

1.5 水质分析方法

进出水常规指标均采用国标方法测定,硝酸盐氮采用紫外分光光度法测定,pH值、DO采用HACH多参数分析仪测定。每日检测水样为24h混合样。

悬浮填料的硝化速率测定方法如下:将填料从反应器取出后用蒸馏水洗净,以防止残留活性污泥,将填料投入20L反应器中,填充率为20%,加入蒸馏水,投加氯化铵(氨氮浓度约为60mg/L)和碳酸氢钠后曝气并开始计时,控制DO为2~4mg/L,每隔30min取水样测定氨氮浓度。悬浮填料的反硝化速率测定方法如下:将填料从反应器取出后用蒸馏水洗净,以防止残留活性污泥,将填料投入20L反应器中,填充率为25%,加入原水,投加硝酸钾(硝酸盐氮浓度约为40mg/L)后搅拌并开始计时,每隔10min取样测定硝酸盐氮浓度。

2 结果与讨论

2.1 泥膜复合系统的处理效果

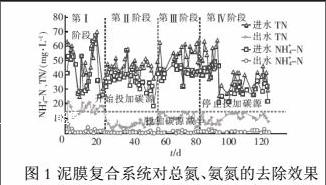

泥膜复合系统对氨氮的去除效果如图1所示。

Ⅰ-1阶段为系统启动及适应阶段,采用较高的DO控制水平以利于生物膜培养。由于采用已挂膜的成熟悬浮填料,自启动3d起,对氨氮的去除效果就稳定达到一级A标准,出水平均浓度为1.21mg/L。对照活性污泥系统同期出水氨氮的平均值为1.25mg/L。在Ⅰ-2阶段降低系统DO至正常水平,这样既有利于节能,同时还能防止影响反硝化。

由于进水碳源不足,出水TN浓度在前23d难以达标,因此在第24~55天投加碳源,投加量为2.7kg/d(相当于BOD为60mg/L),期间出水TN浓度始终稳定达标,且均值仅为8.72mg/L,而A系统的出水TN均值为17.35mg/L。第56~81天,尝试优化碳源投加量(减半投加),期间出水TN浓度亦始终稳定达标,平均为10.72mg/L。自82d起停止投加碳源,系统出水TN浓度仍能稳定达标,且均值仅为10.73mg/L,而对照系统的出水TN平均为16.46mg/L。相比A系统,泥膜复合系统对TN的去除率由68.7%提高至82%,处理负荷提高超过40%。

整个运行期间,除33~34d碳源投加装置发生故障,因投加量过大导致出水COD浓度超标外,其余均稳定达标,均值为27.96mg/L。

2.2 影响TN去除效果的主要因素

试验中出水氨氮浓度较为稳定,出水TN主要是硝酸盐氮,反硝化成为制约TN去除的主要因素。对于同时采用前置、后置反硝化工艺,污泥浓度、回流点DO及碳源投加量对TN去除效果影响较大。

2.2.1 污泥浓度

泥膜复合系统运行过程中,污泥浓度始终控制在2.5g/L以上,对阶段Ⅱ~Ⅳ系统MLSS与TN去除率的相关性进行了分析,结果表明:当MLSS为<2.8、(2.8~3)、(3~3.2)、(3.2~3.4)、(3.4~3.6)、>3.6g/L时,对TN的去除率分别为81%、82%、83%、78%、74%、63%。可以看出,当污泥浓度在2.8~3.2g/L时,系统对TN的去除率最高;当污泥浓度>3.2g/L时,TN去除率随着污泥浓度的增高而降低。分析原因,主要是污泥浓度升高降低了微生物对有机碳源的利用率。试验过程中,进水碳源不足,外投碳源量按BOD=60mg/L投加(C/N值=4),即满足15mg/L的TN反硝化需求。当污泥浓度增大时,污泥的内源呼吸作用较强,非反硝化途径消耗的碳源增多,降低了反硝化可利用的碳源量,导致总氮去除效果下降。2.2.2 回流点溶解氧

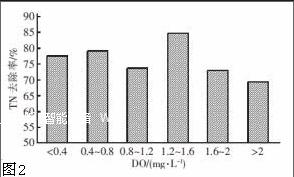

系统在OⅠ段投加悬浮填料,并在其后设置了OⅡ段。OⅡ段并未投加悬浮填料,主要作为好氧与后置缺氧的过渡段,目的是氧化残余氨氮,并降低系统溶解氧水平,为前置及后置反硝化创造良好条件。系统的DO值与TN去除率的关系如图2所示。

由图2可以看出,随着DO浓度的增大,TN去除率大致呈现由高至低、再升高再降低的规律。分析原因,主要是DO浓度较低时,能够保证前置、后置反硝化的溶解氧条件,但较低的曝气量使得泥水混合不充分,OⅡ段出现了污泥聚集的现象,回流污泥浓度降低,反而降低了对TN的去除效果。当DO>2mg/L时,一方面部分碳源被氧化消耗,碳源利用率降低,使得反硝化效果下降。另一方面,DO对反硝化菌的抑制作用影响了对TN的去除。当DO控制在1.2~1.6mg/L时,TN去除效果达到最佳,既保证了泥水混合均匀,同时也未对反硝化产生明显抑制。研究表明,从提高污水脱氮效率和节能降耗角度考虑,在生活污水脱氮过程中将回流点的DO控制在1.5mg/L左右较为适宜。

2.2.3 碳源投加点及投加量

前置反硝化投加碳源阶段,去除TN消耗的外投碳源C/N值为6.8;而后置反硝化投加碳源阶段去除TN消耗的外投碳源C/N值仅为4.6,即后置反硝化的碳源利用效率更高。通过对污水厂的跟踪监测表明,对于MBBR工艺,去除TN消耗的外投碳源C/N值一般在4~5,本试验与之基本相同。因此从碳源利用角度分析,后置反硝化优于前置反硝化,可降低碳源投量,节约碳源投加费用。

2.3 悬浮填料的处理能力

2.3.1 填料的硝化性能

悬浮填料的初始硝化速率为2.22gN/(m3?h),31d时增至4.77gN/(m3?h),至第72天生物膜已基本成熟,硝化速率达到7.17gN/(m3?h)。之所以污水厂填料硝化速率较低,主要是其填料投加区域位于好氧池中后段,营养物质缺乏,生物膜并未得到充分培养,硝化速率较低;中试系统的填料投加区域靠前(OⅠ),紧随缺氧段后,底物充足,运行31d后硝化速率翻倍,运行72d后生物膜可成熟,最终表面负荷达到了1.39gN/(m2?d),且溶解氧仅为2~4mg/L,略高于相同条件下MBBR工艺的表面负荷。

2.3.2 填料的反硝化启动与性能

缺氧运行时悬浮填料不易挂膜,故试验中并未采用新填料,而是采用已挂膜的硝化填料进行缺氧反硝化启动。在测定初始反硝化速率时并未发生反硝化现象,且数据无规律性;至31d时出现了硝酸盐氮的少许去除;至72d时,反硝化速率已达到0.1076gN/(m3·min),此时生物膜基本成熟;至120d时,反硝化速率略有增加,最终表面负荷达到1.28gN/(m2·d),略高于相同条件下MBBR工艺的表面负荷。

3 结论

上述试验结果表明,投加悬浮填料,不仅能够强化系统的硝化性能,对氨氮和TN的去处效果具有明显的提高,而且总氮去除率及除磷能力也显著提高,具有经济、简便、可行性高等特点。因此,在相关污水处理厂处理工艺改造中,可以通过投加悬浮填料的方式,强化传统活性污泥法的脱氮除磷能力。

参考文献:

[1]悬浮填料与生物膜工艺研究现状与进展[J].田青,鲍晓博,吴端.江苏科技信息.2014(08)

[2]傳统污水处理厂升级改造工程实例[J].林好斌,张莺.中国给水排水.2015(04)