金属化薄膜电容器两种喷金工艺探索

2017-06-16张贺军

张贺军

(河南华中星科技电子有限公司)

摘 要:金属化薄膜电容器生产的关键工序中,喷金工序的工艺状态影响产品的电性能指标,损耗差别较大。

关键词:薄膜电容器;材料;工艺

1 喷金机理

采用电弧或火焰等热源,将需喷涂的各类涂层焊料丝材在热源中熔化,然后这一液态或熔融的涂层材料得到工艺气体的推动,以高速喷涂在电容器芯组端面薄膜层隙中,这样就使得微粒发生形变,并且像“薄煎饼”一样分布在基底表面,高温颗粒的热量传递到温度更低的基材材料。当颗粒冷却和凝固的时候,它们就依附在基底表面。因此涂层的粘附力就是基于机械“钩连接”,并且涂层颗粒和基底之间的扩散作用产生使得结合强度非常微小。这样在芯组端面层形成一个等电位的金属电极面,为电极引出一个桥接平台。

喷金工艺质量优劣的评价标准主要体现在:(1)喷金层与金属化膜层的结合强度。(2)涂层的颗粒度大小。(3)喷涂层的厚薄均匀度。(4)喷金层的氧化程度。

2 常用的喷金工艺方式

2.1 热喷涂

焊料丝材熔化用的常用热源主要有电弧和火焰两种。

火焰线材喷射工艺,是采用氧气和燃气混合燃烧火焰将一根线材喷涂材料熔化进行喷涂。燃气可以使用乙炔、丙烷或者氢气。线材被送进火焰中心,线材熔化后经压缩空气雾化成细微颗粒,被直接喷向电容器端面。由于燃气燃烧时产生二氧化碳等气体,混合在压缩空气中,在一定程度上保护了高温高速下的熔化微粒,使得丝材氧化程度降低,而且燃烧的高温也将极大地蒸发压缩空气当中的水分和油,增加电容器的导电性能,降低等效串联电阻。

电弧线材喷射工艺,是采用低电压大电流熔化丝材,两根丝材分别为正负两个电极,被送丝轮传动到喷枪的嘴部接触,在电能量的作用下熔化,经过压缩空气雾化,进行喷涂。一般电压在16-24V,电流在50-200A。

目前国内常规金属化电容器主要采用电弧热源。只在极少数高端金属化电容器中使用火焰热源,电弧喷金在夏天高温的环境下,喷金端面常常会出现氧化发黑的现象,火焰喷金可以避免这种情况。

2.2 电容器芯组的行走方式

电容器芯组在喷金机上的行走方式主要有步进式和转盘式两种。

喷金机主要以步进式为主,喷枪在喷涂时的行走方式为方形步进,每步的宽度为喷枪的闪射有效宽度,步数和长度由夹具的形状决定。这种方式可以做成双枪或多枪,提高了生产效率,电力电容器等大直径的电容器多采用这种方式。

目前金属化小型盒式电容器喷金工序主要采用圆形转盘喷金机。通过控制、改变喷枪的平移速度,从而保证喷枪与料盘径向各点的相对线速度相等,确保涂层厚薄一致,多为单枪的方式,效率较低。

两种方式的材料利用率,通过合理的机械行走方式,都较90年代有大幅提高,大直径的利用率大约在30-40%左右,小直径的产品,由于编带密度大,材料利用率大约在40-50%左右。

2.3 喷金焊料的分类

目前国内喷涂焊料主要有:

2.3.1 五元合金丝(低温焊料)。材料主要成分为:Sn(37-39%),Zn(3-6%),Sb(0.5-1.5%),Bi(0.01-0.5%),Pb(余量),熔点较低(170--220℃),工艺适应性强,结合力强。但由于含铅,随着电子产品的环保要求在民品领域而逐步被淘汰。

2.3.2 锌丝。熔点在420℃左右。一般作底料使用。在产品无特殊耐流特性要求的情况时,也可与锡锌合金或四元合金丝混合并用,以节约材料成本。由于熔点高,对后续工序的焊接性能要求较高。

2.3.3 巴氏合金(锡锑铜合金)。主要成分为:Sn(91-92%),Sn(6.5-7.5%),Cu(3.0-5.0%).电子产品无铅化以后,这是一种巴氏合金的替代材料。熔点介于巴氏合金与锡锌合金之间。

2.3.4 锡锌合金。主要成分为Sn(60-70%),Zn(15-20%),Sn(0.2-0.5%),另含微量的Bi,In,Cu.熔点在20-250℃之间。是目前使用较广泛的喷涂料。锌铝金属化电容器可直接喷涂,铝金属化膜则应先用锌或四元合金做底料。

2.3.5 四元合金(锡锑铜锌合金)。这是一种国内电容器制造厂比较认同的、使用最广泛的喷金焊料。主要成分为:Sn,Zn,Cu,Sb.以锡、锌为主。以含锡、锌量的比例不同,有许多牌号规格。

3 电弧喷金机的工艺

3.1 喷枪距离的设定

指电弧喷枪口到电容器芯组喷涂面的垂直距离。根据冬夏室内温度的高低,合理选择枪距,太近喷涂宽度小、温度高而使金属化膜层烫伤或收缩变形;太远则使喷涂层的结合力差。一般选择150-200mm之间。

3.2 喷枪速度和步进数

喷枪的移动速度和枪头往返步进数由涂层厚度来确定。枪速大涂层薄均匀度好、粒子流温度低;枪速小则相反。

3.3 电弧短路电压

电弧电压的设定主要依据线材的熔点和线径。低熔点的喷金焊料喷涂电压应低些,焊料熔点每提高100℃,电压可提高2-3V,另线材直徑变小时,应适当降低喷涂电压2-3V。

3.4 电流的设定

送丝速度快,喷涂电流大、温度低、粒子粗、涂层厚且均匀度差。送丝速度慢则结果相反。

3.5 压缩空气对喷涂的影响

压缩空气压力小,线材雾化粒子粗、结合力差;反之,压力大,线材雾化粒子细,飞向工件的速度快,结合力好。一般气压在0.45-0.6MPa之间。

4 火焰喷枪5K6C系统工艺

4.1 气管连接到喷枪和控制器前先吹干净,拧紧气管接头以免漏气。压缩空气要求无油无水干净。

4.2 控制器连接115Vac电源。连接6C到5K喷枪的送丝电缆,点火检测器电缆,连接到气源的空气、氧气、燃气气管。

4.3 在6C控制器上按下Purge按钮喷枪试气,按照喷涂参数表调节气体压力和流量,压缩空气压力75psi(5.2bar),氧气35psi(2.41bar),乙炔15psi(1.03bar),压力表变化值小于10psi(0.69bar)。松开Purge试气按钮。

4.4调整枪距范围200-360mm,送丝速度,步进距离等。

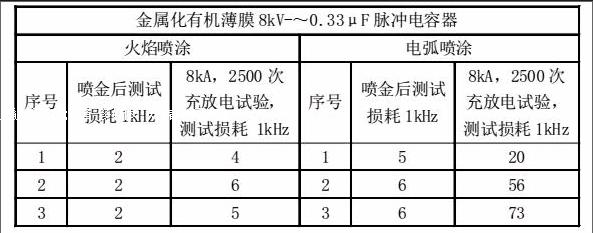

5 经过用同批次产品,同材料两种喷金后的损耗及充放电后的损耗测试

在喷金质量要求较高的邻域,火焰喷金有效的降低了损耗值,提高了金属化薄膜与喷金层接触面积的可靠性,产品寿命得以提高。火焰喷金不足之处为,使用燃气造成成本提高,维修的难度加大,操作起来没有电弧方便,所以国内仍然以电弧喷金为主。endprint