基于有限元的传动轴疲劳可靠性分析

2017-06-15阎鑫于宏赵守智

阎鑫++于宏++赵守智

DOI:10.16660/j.cnki.1674-098X.2017.11.135

摘 要:傳动轴是机械行业中广泛应用的重要零部件,具有传递扭矩的功能。该文通过ANSYS软件对某型传动轴进行有限元分析,得到传动轴所受的应力分布情况,结合疲劳理论对材料的疲劳寿命S-N曲线进行修正,计算传动轴在不同工况下的疲劳寿命。通过应力-强度干涉模型,得到各工况下传动轴的疲劳可靠度。

关键词:传动轴疲劳 可靠性 有限元

中图分类号:U463 文献标识码:A 文章编号:1674-098X(2017)04(b)-0135-05

轴类零件广泛应用于各种机械行业中,它在机器中起着支承其他零件,传递运动和力矩的作用[1]。轴按其所受的载荷情况,可以分为转轴(同时受弯矩和扭矩)、传动轴(只受扭矩)和芯轴(只受弯矩)3种[2]。作为传递力矩的重要零部件,若传动轴发生断裂,常常会直接导致机器功能丧失。零部件长期受到随机、不连续且远低于材料强度极限的交变载荷作用时,会发生疲劳破坏,根据国外的统计,机械零件的破坏,实际有50%~90%为疲劳破坏[3]。

该文基于大型有限元软件ansys,建立传动轴的有限元模型,判断其受力最大的薄弱位置和所受应力大小,根据材料的S-N曲线和实际工况,修正S-N曲线以获得材料的强度,对传动轴所受应力和材料强度正态分布,采用应力-强度干涉模型,得到传动轴的疲劳可靠度。

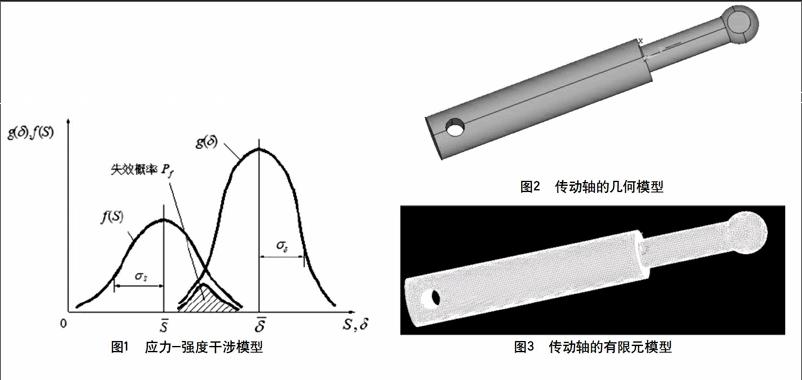

1 应力-强度干涉模型

应力-强度干涉模型假定零件所受的工作应力和材料强度都符合某种分布状态,两个分布不发生干涉的部分,可表示为:

为强度大于应力的概率,也即零件的可靠度。而应力和强度的分布发生干涉的部分,如图1的阴影部分所示,即材料的失效率。

当知道了零件的工作应力和材料强度的分布函数,可通过数值积分法或蒙特卡罗法求出干涉区间的大小,从而得到材料的失效率和可靠度。

2 有限元分析

有限元分析方法是一种将连续物体离散化为若干单元,通过建立单元节点力和节点位移之间的关系,完成整体方程的求解,从而得到连续物体的受力分析的方法[4]。

2.1 计算模型的选择

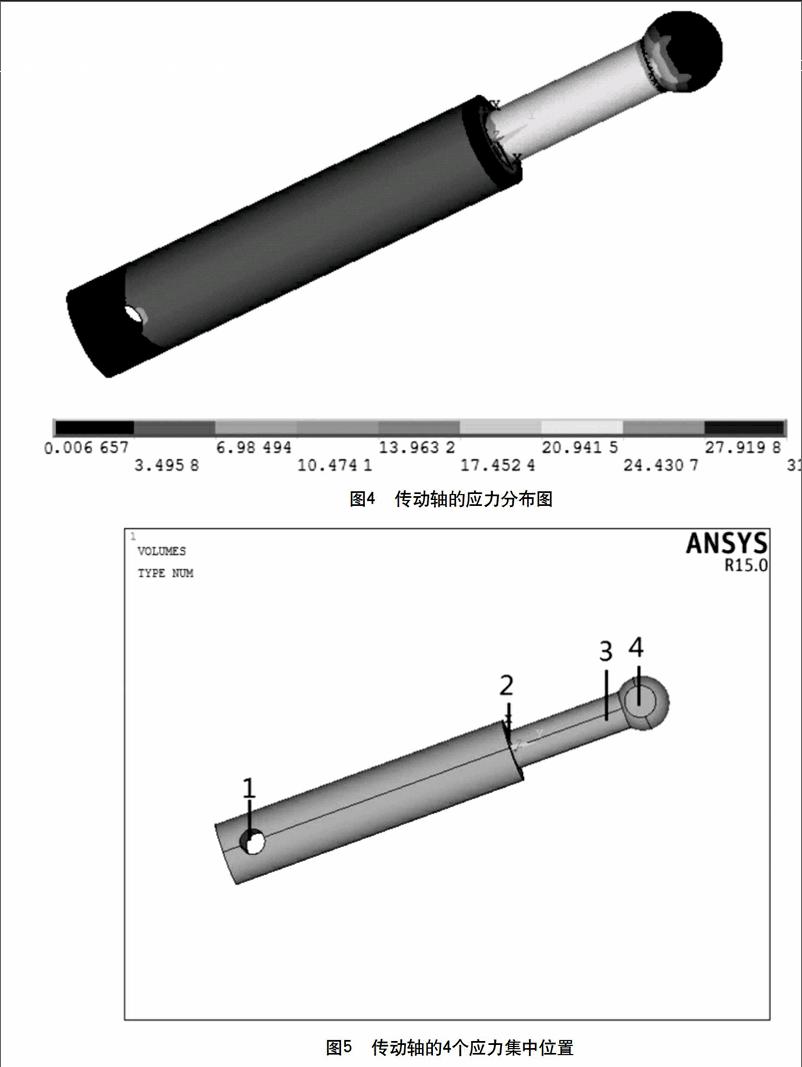

算例选择的传动轴长度为70 mm,轴的一端为一切削了部分平面的球形件,球体半径为4.3 mm,另一端为直径10 mm的轴,其上有直径为4 mm的销孔,10 mm的轴与球体相连部分为22 mm长、直径为6 mm的轴。

在ansys中建立实体模型,得到的传动轴几何模型如图2所示。

2.2 建立有限元模型,绘制应力分布图

单元分析类型选用solid185单元,该单元通过8个节点来定义,每个节点有3个沿着xyz方向平移的自由度,单元具有超弹性、蠕变、大变形和大应变能力,满足算例的分析要求。零件材料为1Cr17Ni2,工作温度为450 ℃,该温度下材料的弹性模量为159 GPa,泊松比为0.3。

单元尺寸大小设为0.5 mm,划分为自由四面体网格,得到的有限元模型如图3所示。

轴零件所受的载荷为扭矩,扭矩的添加可通过建立一主节点,将主节点与球形部件表面节点相耦合,通过对主节点施加扭矩完成对轴零件的载荷施加;在销孔内表面施加位移和角度约束。完成后得到的应力分布如图4所示。

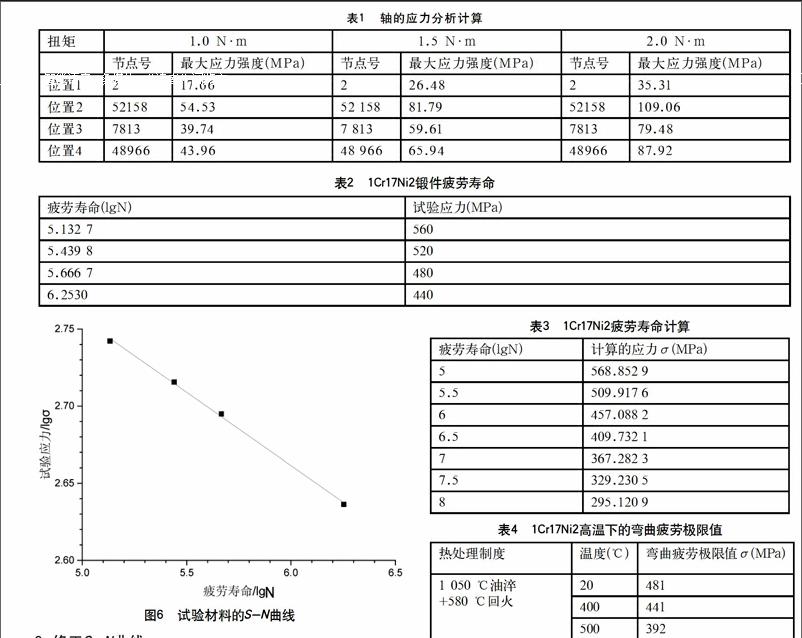

2.3 最大应力位置选取

零件的几何形状发生变化的位置,通常是零部件的应力集中部位,是疲劳分析的重点部位,疲劳裂纹常常出现在这些部位,后逐渐扩张直至零件断裂。因此对该轴几何形状发生变化的部位,如图5所示,给予重点关注。

位置1是直径10 mm轴上的直径为4 mm的销孔内表面,位置2是直径为6 mm的轴与直径10 mm的轴相连接的部位,位置3是直径为6 mm的轴与半径4.3 mm的球相连接的部位,位置4是球体表面。

对这4个位置,分别取其节点最大等效应力,得到的结果整理为表1。

分析结果说明,该轴受到扭矩作用时,其最大等效应力位于直径6 mm的轴与直径10 mm的轴相交的部位,因此选取该最大应力集中点处,进行疲劳分析。

3 修正S-N曲线

3.1 材料的S-N曲线

材料在某一对称循环载荷作用下直到其发生破坏停止,材料所受的循环次数,定义为材料的疲劳寿命。将材料在该循环载荷作用下所受的循环应力与循环次数之间的关系用曲线描述,就是S-N曲线(疲劳寿命曲线)[5]。

根据资料,查到轴的材料1Cr17Ni2锻件在233 ℃下的疲劳寿命试验数据,如表2所示。

疲劳寿命通常满足曲线,等式两边取对数后,得到,做拟合曲线,得到的数据如图6所示:

拟合直线为:,其中,。因此拟合出的疲劳寿命曲线为:。

根据拟合出的疲劳寿命曲线,得到疲劳寿命与相应的应力值,如表3所示。

3.2 修正S-N曲线

3.2.1 载荷形式的影响

上述得到的S-N曲线为材料在施加旋转弯曲载荷后得到的实验数据,而该传动轴在实际工作中所受的载荷形式为扭转,因此需要根据载荷形式对S-N曲线进行修正。

钢材为塑性材料,应用最大切应力理论和畸变能密度理论,推断扭转疲劳极限与弯曲疲劳极限的关系为:[6],在此保守取载荷修正因子CL=0.5。

3.2.2 零件尺寸大小的影响

零件尺寸对疲劳寿命的影响,体现在两个方面:一方面是在承受相同的载荷时,尺寸相对较大的零件,高应力范围就越大,产生裂纹的概率也越大;另一方面,尺寸相对较大的零件,疲劳强度会相对低一些[7],因此理论上,试验得到的结果是需要根据实际应用零件的不同而进行修正的。

试样长度为180 mm,直径为9.48 mm。所分析的轴类零件长度为75 mm,最大直径为10 mm。整体而言,试件的尺寸大于所分析轴的尺寸,保守取尺寸修正系数CS=1.2。

3.2.3 温度的影响

查找得到材料1Cr17Ni2高温下的弯曲疲劳极限值如表4。

由表中数据可以看出,随着温度的升高,疲劳寿命下降得越来越快。上述所得试验数据为在233 ℃下试验数据,工作温度为450 ℃,因此保守考虑取温度修正因子为CT=1.5。

3.2.4 集中应力的影响

不同的材料对应力集中具有不同的敏感性,工程中采用疲劳缺口系数,它是在材料、尺寸和加载条件都相同的前提下,光滑式样与缺口式样疲劳极限的比值[8],保守考虑取为Cf=2。

3.2.5 修正后的S-N曲线

修正后的试验应力,为原始试验数据。修正后的数据值如表5所示。

得出的S-N曲线为图7。

4 疲劳可靠度的计算

4.1 修正平均应力

以上修正后得到的S-N曲线是平均应力为零的S-N曲线,而实际工况中零部件所受的平均应力通常不为零,因此对材料所受的平均应力进行修正,得到等效于平均应力为零的应力幅值,这样就可以将实际的应力状态等效为平均应力为零的状态,然后采用平均应力为零的材料试验S-N曲线。

将带平均应力的结构受力状态进行转换的Soderberg法为:

为结构中考虑平均应力的等效应力幅值,及为结构中应力幅值以及平均应力,为屈服强度,取值为600 MPa。

4.2 计算疲劳寿命

根据传动轴实际运行的工况和工作寿命的要求,通过有限元方法计算得到的最大应力值,通过平均应力修正后,得到轴的疲劳寿命计算结果如表6所示。

可见当传动轴所受扭矩在1.5 N·m时仍能满足工作要求,而当所受的扭矩增大到2.0 N·m时则不能满足工作要求。

4.3 计算疲劳可靠度

轴在工况1情况下所受的等效应力幅值为:,工况需要的转动次数为4.73E6,在此寿命下轴的材料疲劳强度为:,假定应力和强度分布都符合正态分布,保守估值取变异系数为0.1,得到轴在1.0 N·m扭矩作用下完成4.73E6次工作的疲劳可靠度为:0.999 948。

同理,计算得到轴在1.5 N·m扭矩作用下完成4.73E6次工作的疲劳可靠度为:0.866 451。

轴在受到扭矩为2 N时不能满足工作要求。

5 結语

该文基于ANSYS软件建立了某传动轴的有限元模型,结合材料的疲劳寿命曲线,计算得到该传动轴在1.0 N·m扭矩作用下完成4.73E6次工作的疲劳可靠度为:0.999 948;在1.5 N·m扭矩作用下完成4.73E6次工作的疲劳可靠度为:0.866 451;而在扭矩为2N时不能满足工作次数的要求。

参考文献

[1] 戴娟,夏尊凤,汪大鹏.轴类零件的失效分析[J].机电产品开发与创新,2004(3):85-87.

[2] 喻天翔,张选生,张祖明.轴的多失效模式相关的可靠性研究[J].机械设计与研究,2002(4):35-38.

[2] 李顺酩.机械疲劳与可靠性设计[M].北京:科学出版社,2006:1-66.

[3] 冯恒昌.涡簧储能装置的设计及仿真研究[D].华北电力大学,2012.

[4] 冯飞翔.基于ANSYS的岸桥前大梁疲劳分析[D].武汉理工大学,2013.

[5] 姚卫星.不同加载方式下疲劳极限之间的关系[J].机械强度,1996(2):74-77.

[5] 唐秋霞.锈坑对建筑用钢筋HPB235疲劳性能影响的有限元分析[D].广西大学,2012.

[6] 单辉祖.工程力学静力学与材料力学[M].北京:高等教育出版社,2004:337-340.