冷强压工艺对膜片弹簧负荷特性的影响

2017-06-15龚雨兵张德峰潘顺英

龚雨兵 张德峰 潘顺英

1.桂林电子科技大学机电工程学院,桂林,5410042.桂林福达股份有限公司,桂林,541199

冷强压工艺对膜片弹簧负荷特性的影响

龚雨兵1张德峰1潘顺英2

1.桂林电子科技大学机电工程学院,桂林,5410042.桂林福达股份有限公司,桂林,541199

通过有限元法仿真,研究了强压次数及强压行程对膜片弹簧弹力值衰减的影响规律;分析比较了强压工艺的两种主要影响机理。研究结果从理论上表明,第一次强压对膜片弹簧承载力衰减影响最大;强压行程增大,承载力衰减加大;强压行程的影响大于强压次数的影响。造成膜片弹簧承载力衰减的主要原因是由强压工艺引起的膜片结构参数的改变以及残余应力效应。

膜片弹簧;强压处理;负荷特性;残余应力

0 引言

膜片弹簧离合器广泛应用于各种车型,它具有结构简单紧凑、散热和高速性能好、转矩容量较大且稳定、使用寿命长、踏板操作轻便、生产成本低等优点[1]。膜片弹簧是膜片弹簧离合器的关键部件, 对离合器总成的工作性能有决定性影响。膜片弹簧在使用初期易出现压紧力衰减现象,是急需解决的重点和难点问题。为减少或避免这种衰减,常在膜片弹簧生产过程中对膜片弹簧进行强压处理。所谓强压处理,一般是指沿膜片弹簧分离状态的工作方向,在超过彻底分离点后继续施加过量的位移,使其过分离3~8次。强压过程在常温下进行称为冷强压,在高温下进行称为热强压。

文献[2]通过理论计算与试验结合方式研究了冷强压中通过改变膜片弹簧的残余应力以及稳定使用中的工作尺寸来提高其压紧力/承载力。文献[3-4]主要通过试验的方法研究了冷强压对膜片弹簧变形特性/负荷特性的影响。文献[5]通过解析法提出冷强压时,膜片弹簧大端变形须超过其谷点0.5~1.0 mm,在该强压行程下,强压三次后其承载力将稳定,并通过试验对此进行了验证。但在上述研究中尚未完全揭示强压工艺参数(强压次数与行程)对膜片弹簧变形特性的具体影响规律。

此外,冷强压对膜片弹簧负荷特性的影响机理一般认为与几何参数改变和残余应力有关[4]。文献[6]认为喷丸工艺引入的残余应力对膜片弹簧承载力有重要影响。文献[7]指出在膜片弹簧工作时,残余应力成为总应力的一部分,使材料抵抗变形的能力发生改变,致使材料特性发生变化。但是在强压工艺中,占主导性的影响机理尚不清楚。因此,本文通过数值仿真的方法,研究了强压次数和行程对膜片弹簧变形特性的影响规律,并具体分析揭示了两种强压工艺影响机理的各自影响程度。

1 有限元建模

1.1 有限元模型

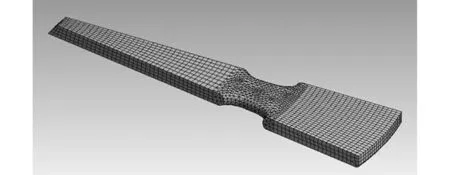

实验选用某公司配套离合器压盘外径尺寸为430 mm的膜片弹簧,该膜片弹簧外直径为395 mm,内直径为308 mm,内支撑环直径为336 mm,与压盘接触的齿顶位置直径为391 mm,膜片弹簧共计有24个分离指。所用材料为51CrV4,材料模型是双线性等向强化材料模型,材料参数如表1所示。为提高计算效率、节省计算时间,利用膜片弹簧的对称性,取膜片弹簧的1/24,即一个分离指为计算对象。设置网格单元大小为2 mm并划分网格。划分后模型的单元总个数为8884,节点总个数为24 361。如图1所示。

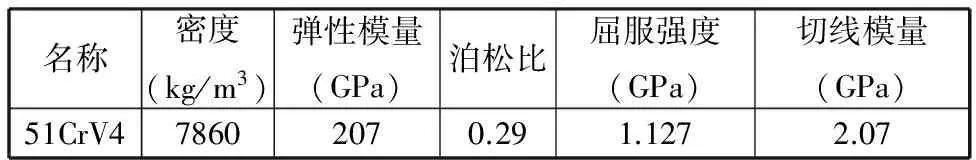

表1 材料参数

图1 膜片弹簧有限元模型Fig.1 The finite element model of diaphragm spring

1.2 载荷

膜片弹簧加工工艺中,其强压工序和负荷特性测试工序是不同的两道工序。在强压工艺实际测量过程中,膜片弹簧凸面向上放置于承载台上,上冲头自上而下与膜片弹簧支承环位置接触并施加预定的强压行程和强压次数。在负荷特性测试中,膜片弹簧凹面向上放置于承载台上,凹面与承载台外缘在支承环位置接触;上冲头自上而下与膜片弹簧外缘接触并施加预定的变形位移。

根据强压过程受力特性,在强压过程中膜片弹簧齿顶位置施加零位移约束,在支承环位置施加强压位移载荷。根据负荷特性测试过程中的受力特性,测试负荷特性的过程中支承环位置为零位移约束,对齿顶位置施加位移约束。

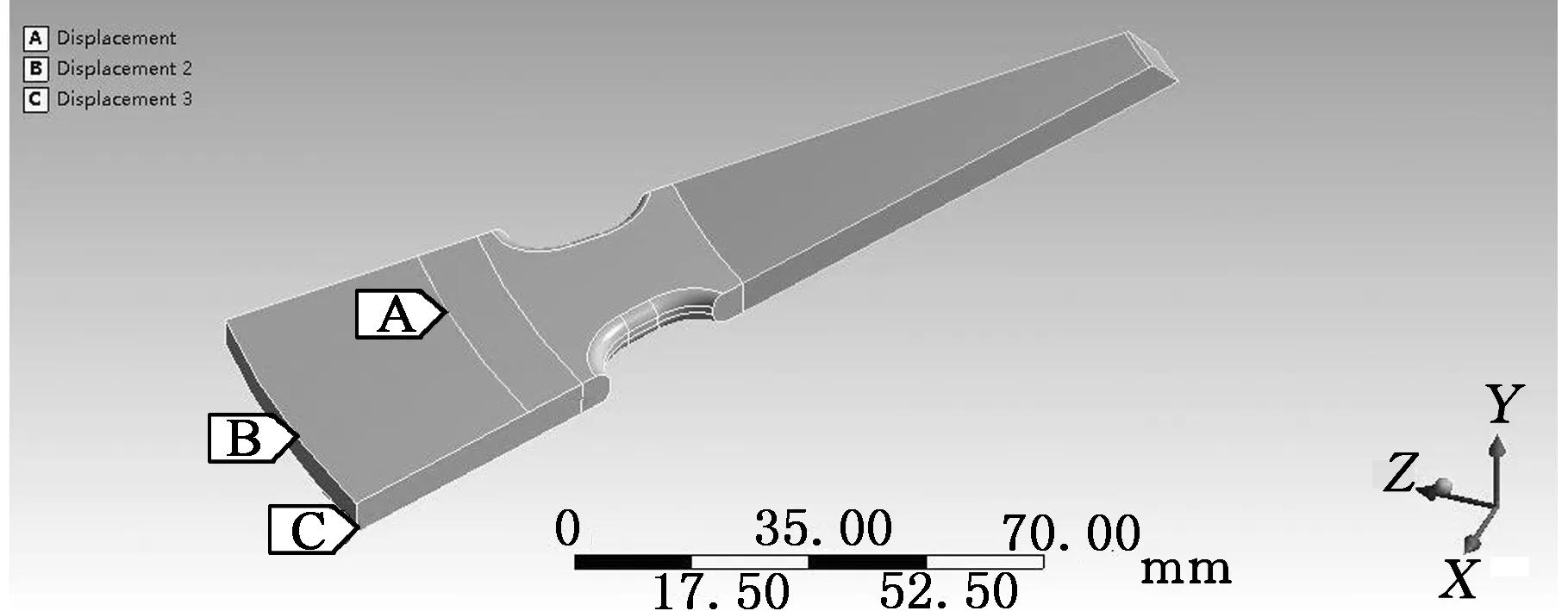

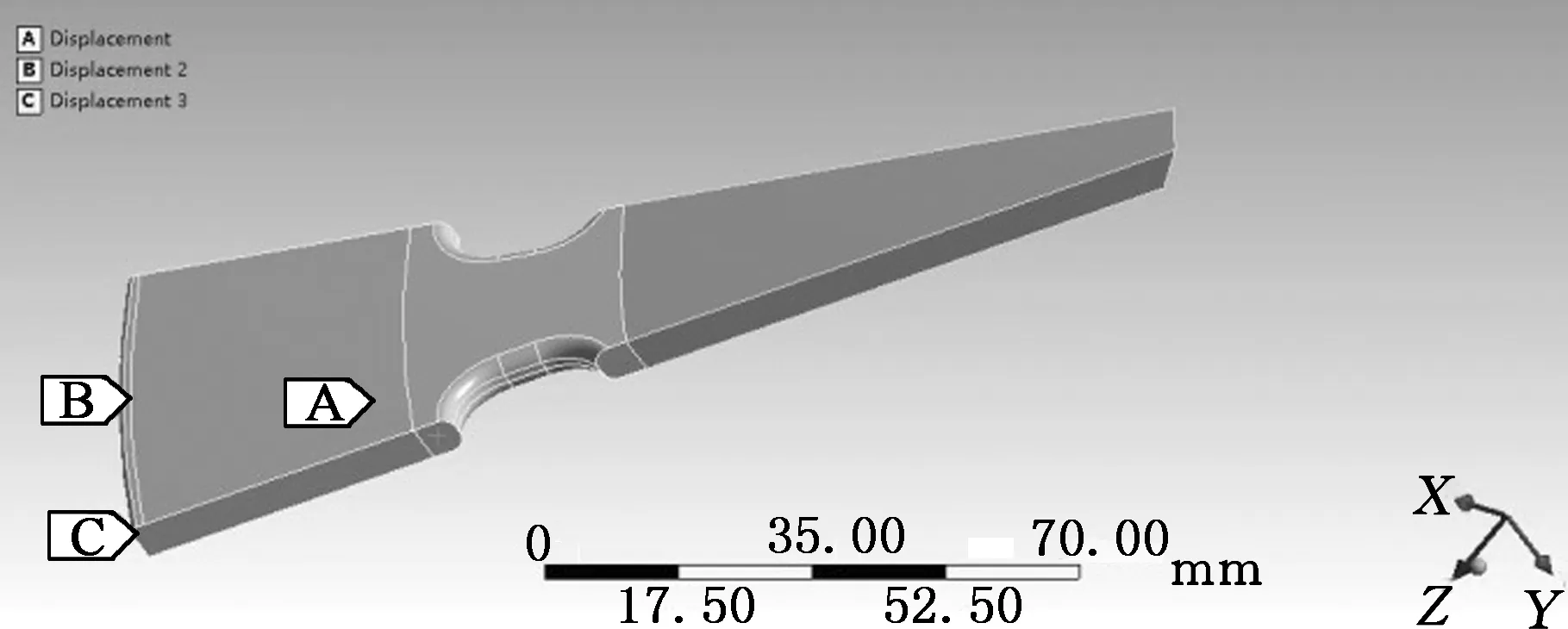

强压过程中模型所受约束如图2所示,其中A为支承环位置,B为齿顶位置。在对称面施加了对称约束(限制对称面法向位移),图中C即代表该位移约束。在膜片弹簧与压盘齿顶接触位置(图中位置B),施加了限制Y方向的位移约束。

(a)位移约束(正面)

(b)位移约束 (背面)图2 位移约束Fig.2 Displacement constraints of diaphragm spring

1.3 求解

膜片弹簧在强压工序和负荷特性曲线的测量工序中发生了大变形,具有几何非线性,故在有限元求解设置中打开大变形非线性选项,求解过程中采用自动时间子步进行离散化。

1.4 模型验证

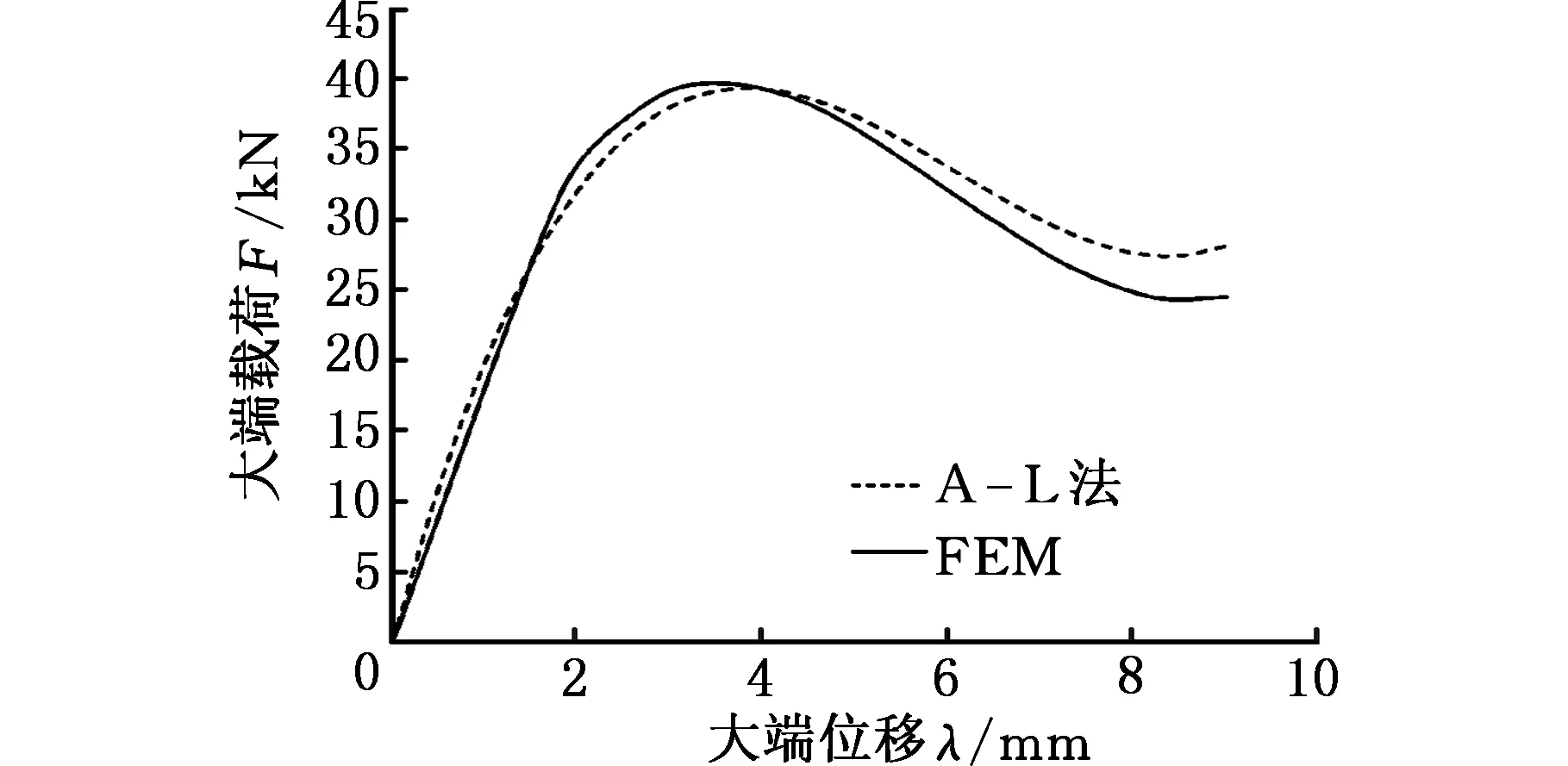

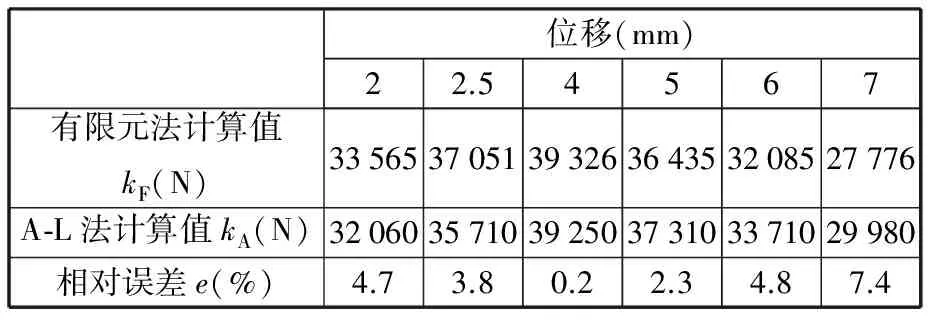

基于有限元法及A-L法[1]计算的膜片弹簧负荷特性曲线如图3所示,特性曲线中若干不同位置处的受力如表2所示。A-L法计算公式如下:

k1=(R-r)/(L-l)

式中,R为膜片弹簧外半径;r为碟簧部分内半径;h为碟簧部分内截锥高度;t为膜片弹簧厚度;L为外支承半径;l为内支承半径;k1为力臂比;λ1为大端变形量;E为弹性模量;μ为泊松比;F1为大端载荷。

从图3及表2可以看出,有限元法(FEM)与A-L法两者计算结果在趋势上相互吻合。最大相对误差约10.9%,出现在凹点(λ=8.5 mm)附近,并且A-L法凹点力值大于有限元法凹点力值(根据文献[3-4],A-L法中凹点力值存在预测过大的问题,常大于实测值);由此验证了有限元法模型的有效性。

图3 基于有限元法及A-L法的膜片弹簧负荷特性曲线Fig.3 The loading-deflection characteristics of diaphragm spring by FEM and A-L analytical methods

表2 基于有限元法及A-L法的膜片弹簧负荷特性值

注:e=|kF-kA|/kA

2 结果与分析

2.1 强压次数对负荷特性的影响

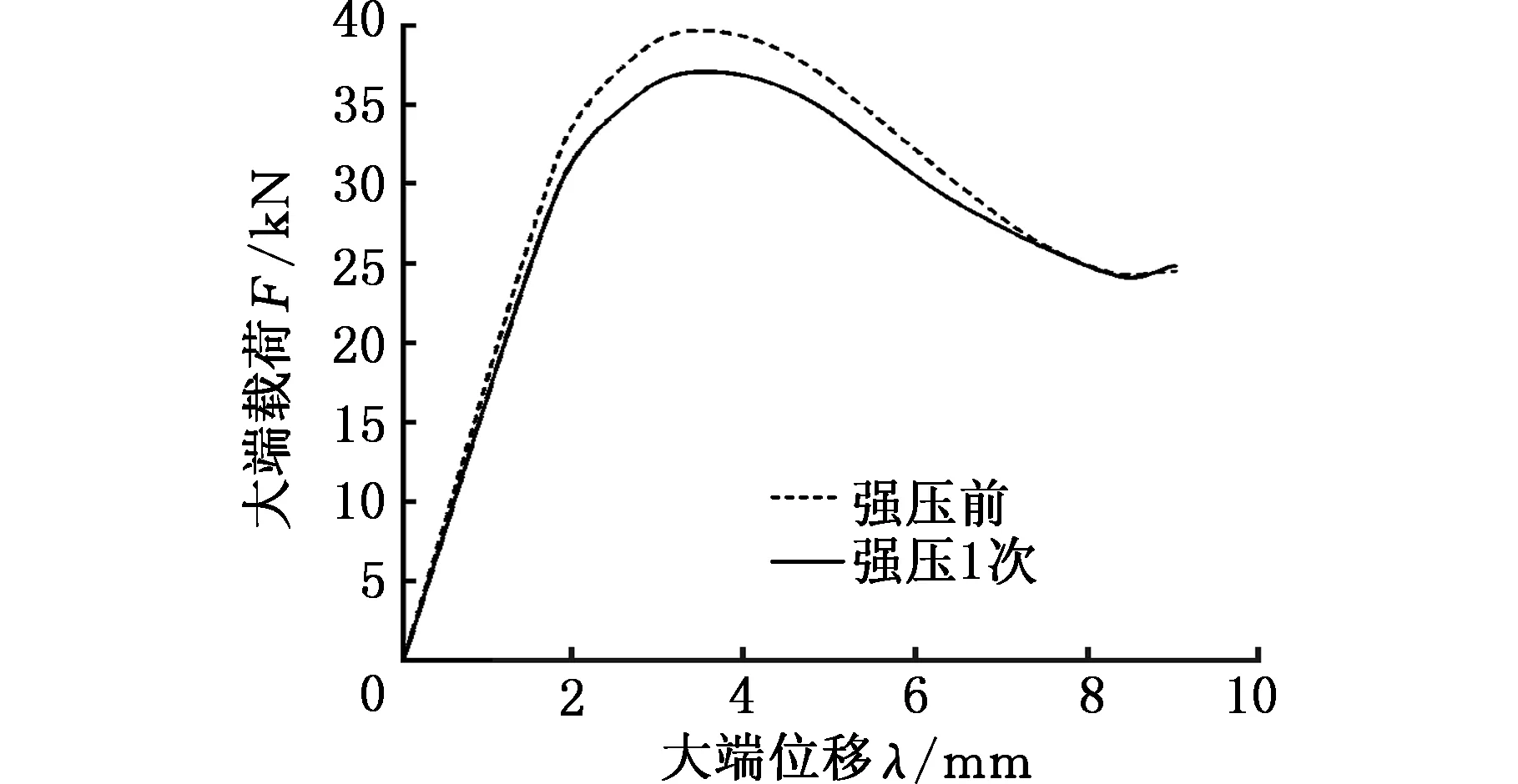

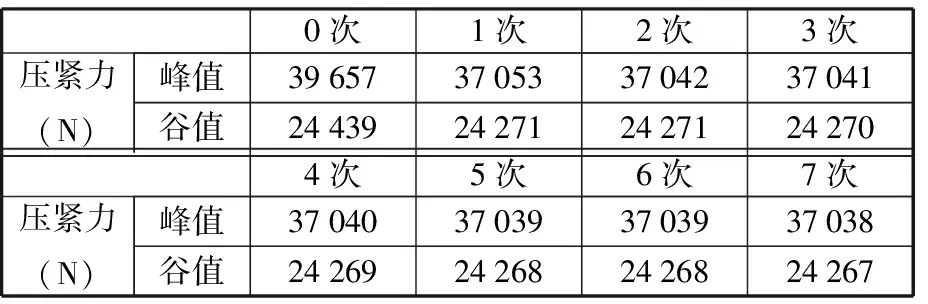

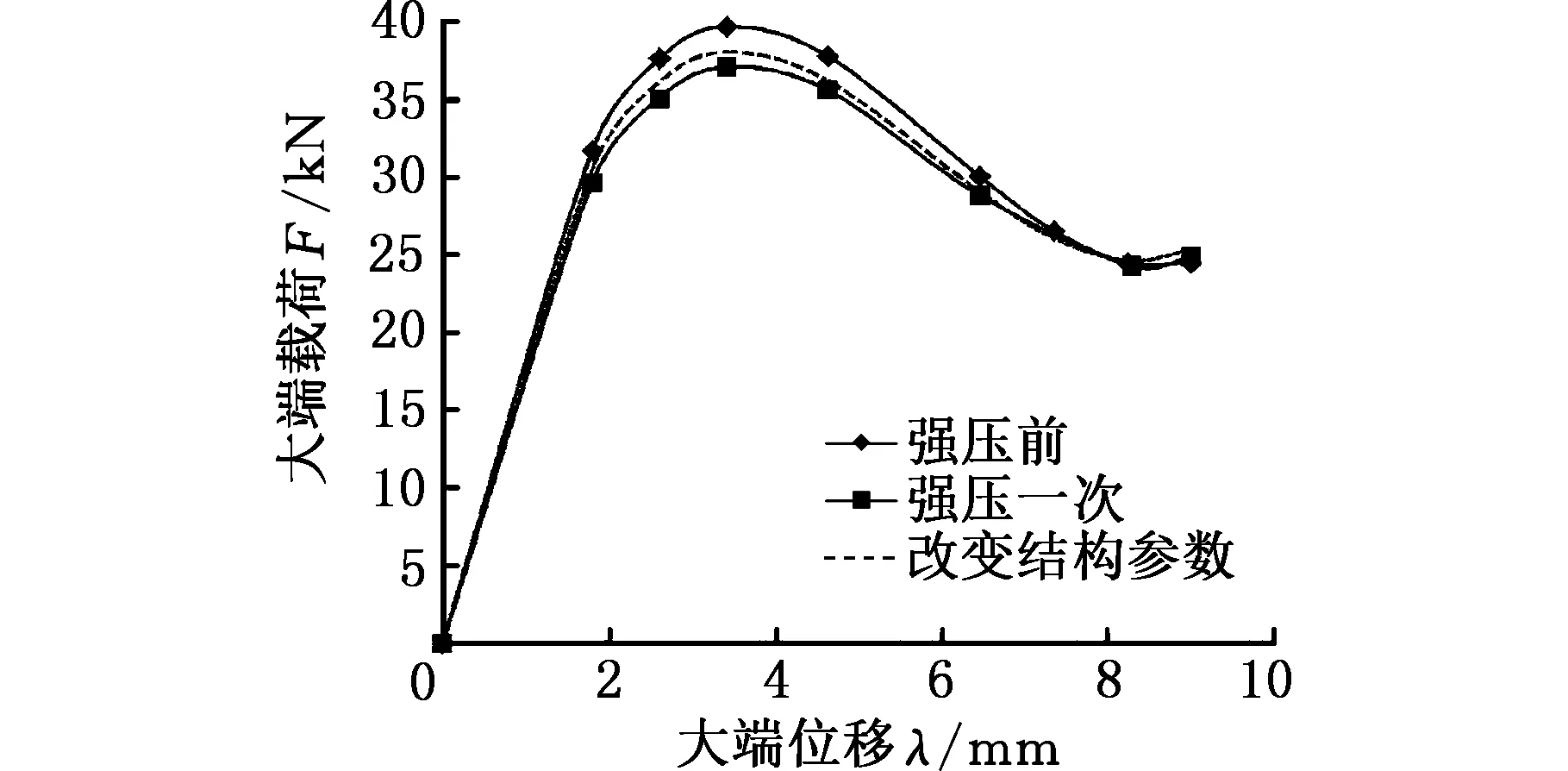

以8 mm为强压行程,对膜片弹簧进行强压工艺仿真。强压前与强压1~7次后的膜片弹簧的载荷-变形特性曲线(进程)如图4所示,特性曲线峰值、谷值如表3所示。

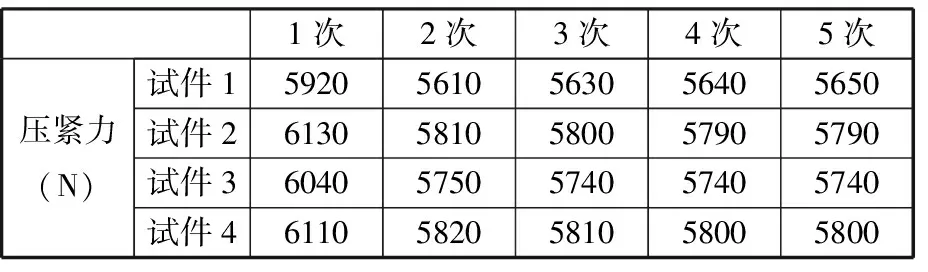

从图4和表3可以看出,随着强压次数的增加,膜片弹簧的负荷特性曲线整体降低,曲线峰值下降明显,谷值下降不明显。第1次强压对特性曲线峰值、谷值的影响最大,经过3次强压后,膜片弹簧负荷特性峰值及谷值趋于稳定,与文献[5]中试验情况相符合。文献[5]对某型号膜片弹簧进行1~5次强压处理试验,膜片弹簧的特性曲线峰值如表4所示。由表4可以看出,试验膜片弹簧在强压3次后,特性曲线峰值基本稳定。

图4 不同强压次数时膜片弹簧的载荷-变形特性曲线Fig.4 The loading-deflection characteristics of diaphragm spring with different number of stroke

表3 不同强压次数时膜片弹簧峰谷值压紧力

表4 文献[6]某型号膜片弹簧峰值压紧力(试验)

2.2 强压行程对负荷特性曲线的影响

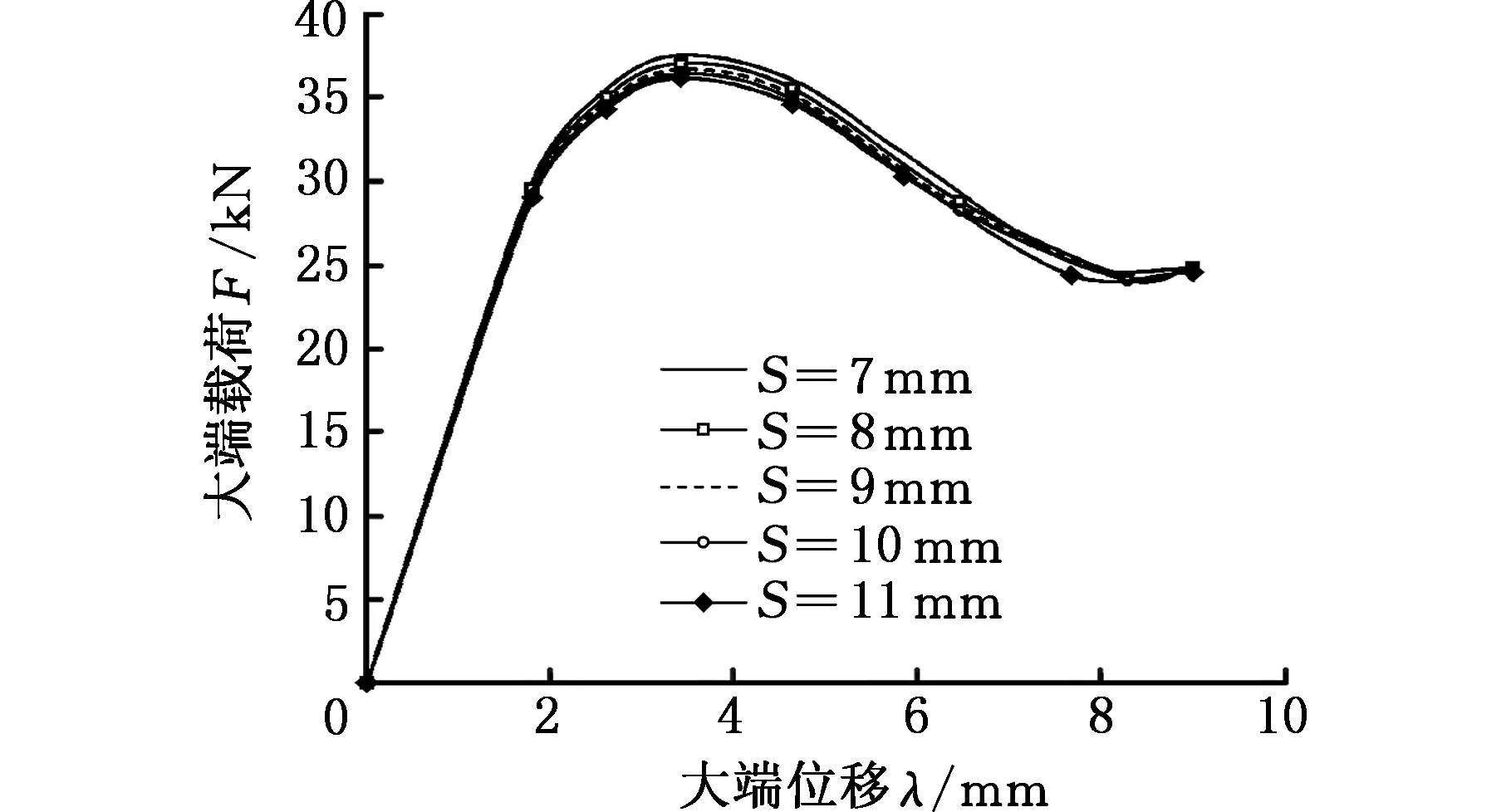

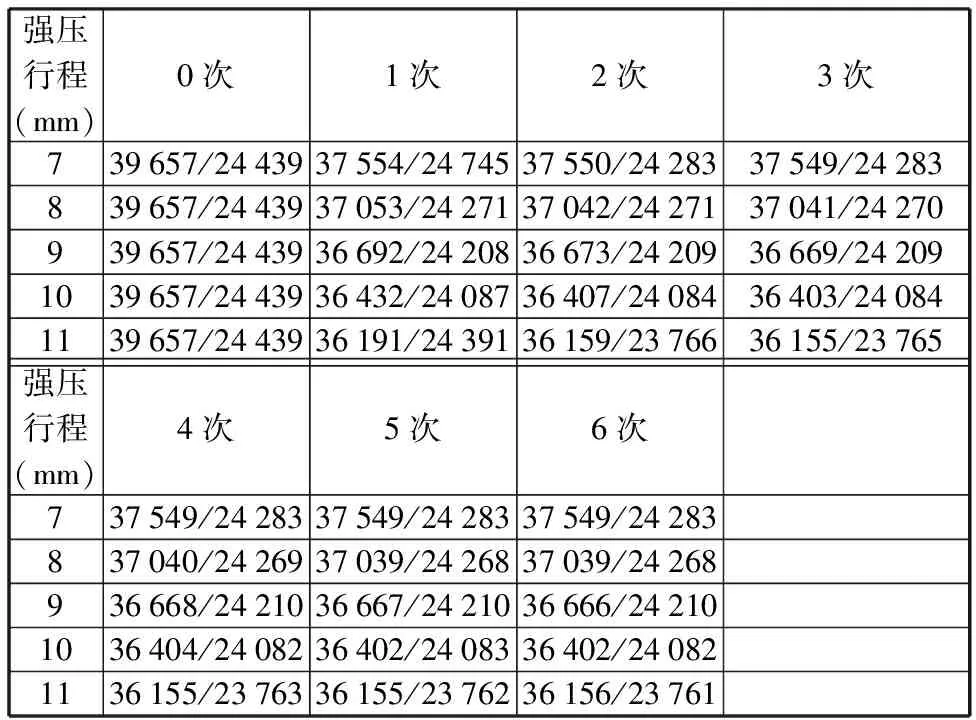

更改强压行程S为7 mm、9 mm、10 mm、11 mm,对膜片弹簧进行1~6次强压。不同强压行程下,强压1次后的膜片弹簧的载荷-变形特性曲线(进程)如图5所示。不同强压行程强压1~6次的特性曲线峰值、谷值如表5所示。从图5可以看出,随着强压行程的增大,膜片弹簧的特性曲线整体下降,特性曲线峰值、谷值均降低,但谷值下降幅度远低于峰值。强压行程越大,特性曲线峰值下降越明显,谷值下降则较平缓。由表5比较强压行程与强压次数对膜片弹簧载荷-变形特性曲线峰值的影响可以看出,强压行程的影响远大于强压次数的影响。

图5 不同强压行程时膜片弹簧载荷-变形特性曲线Fig.5 The loading-deflection characteristics of diaphragm spring with different stroke

2.3 机理分析

如前所述,强压工艺对膜片弹簧负荷特性的影响机理主要有2种:①改变膜片弹簧结构参数(表现为残余变形);②引入残余应力继而影响膜片结构刚度(表现为残余应力)。但是,在强压工艺中,两种影响机理的相对影响程度尚不清楚。

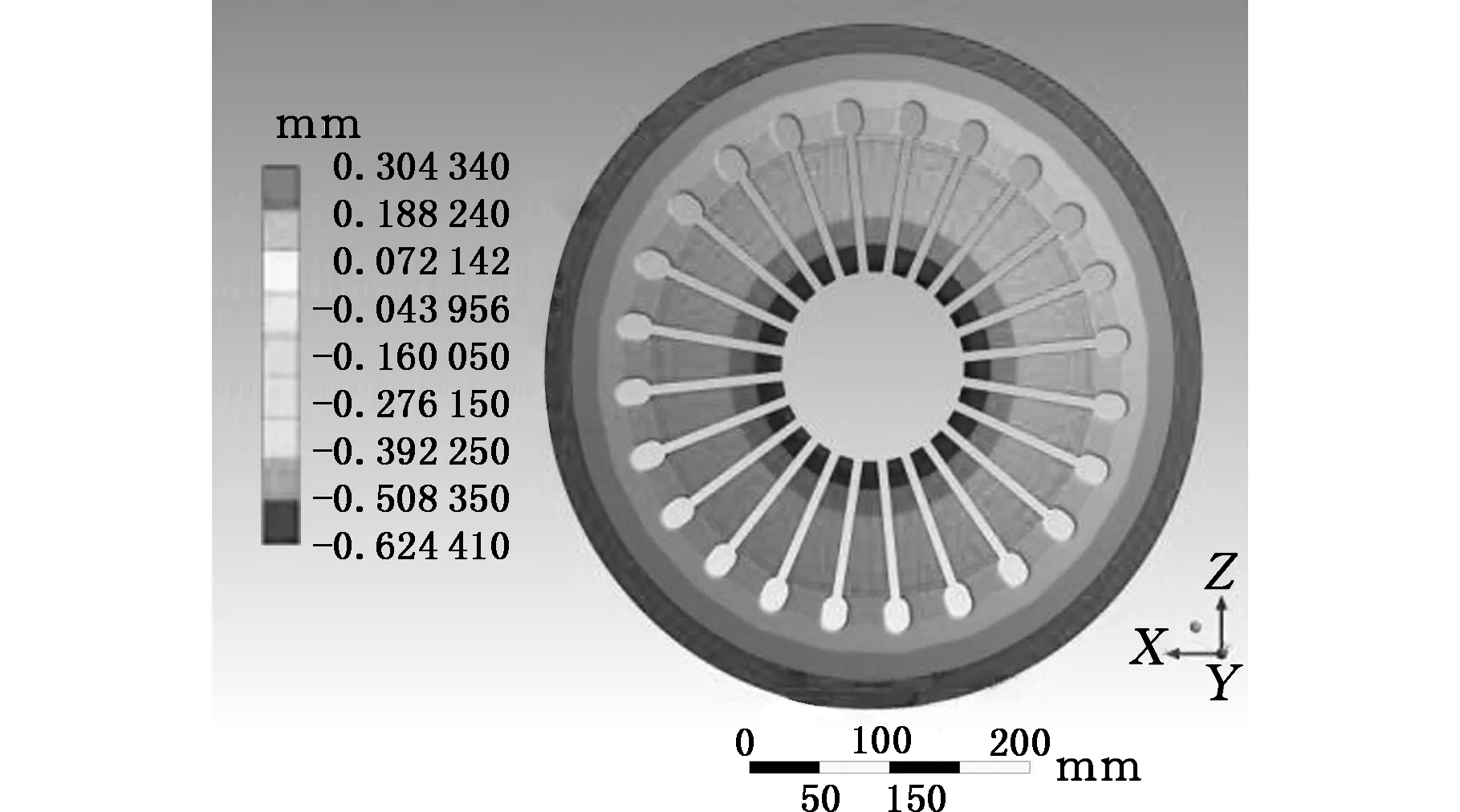

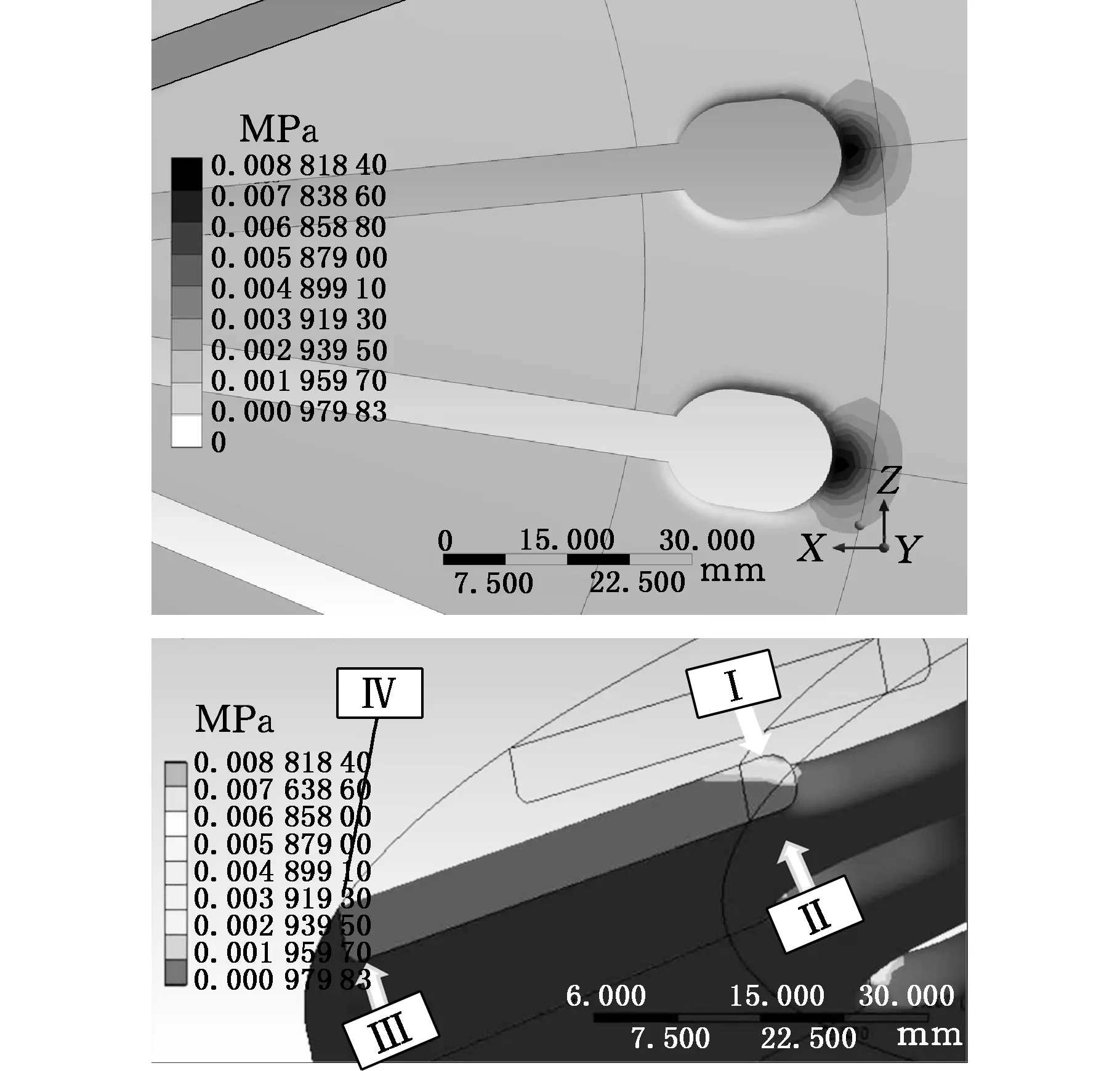

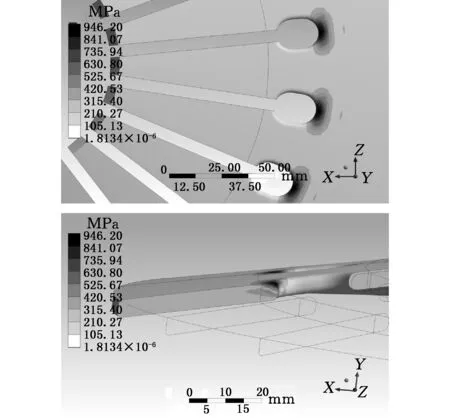

以8 mm强压行程为例,膜片弹簧在进行一次强压后的变形场如图6所示,等效塑性变形如图7所示,等效残余应力如图8所示。

表5 不同强压行程时峰谷值压紧力

注:“/”前为峰值(N);“/”后为谷值(N)。

图6 轴向(Y轴)变形云图Fig.6 The directional deformation distribution in Y axis direction

图7 塑性变形云图Fig.7 The equivalent plastic strain distribution

进一步对膜片弹簧进行2~7次强压并分析强压后的最大等效残余应力、最大等效残余应变等关键数据,整理数据如表6所示。由图6~图8可以看出,在强压过程结束后,膜片弹簧横截面 Ⅰ 点附近产生了残余应变与残余应力,并且产生了残余塑性变形;膜片弹簧整体几何参数发生了变化。

图8 残余应力云图Fig.8 The residual stress distribution

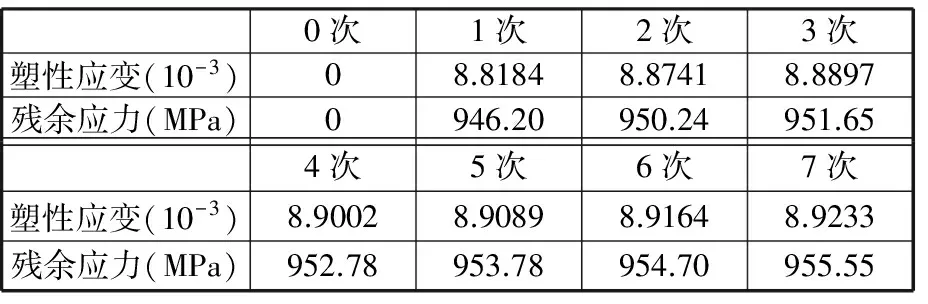

表6 强压次数不同时膜片弹簧塑性应变、残余应力

从表6可以看出,最大等效残余应力和最大等效残余应变在第一次强压时增长明显,在一次强压后,随强压次数的增加而逐步增大,但增大幅度明显放缓。同时由表3可知,膜片弹簧负荷特性曲线峰值在第一次强压时,峰值下降明显,在一次强压之后,特性曲线峰值随强压次数的增加而逐步减小,但减小幅度明显放缓。对比发现,在强压过程中,膜片弹簧的最大等效残余应力和最大等效残余应变随强压次数的变化规律与膜片弹簧特性曲线峰值随强压次数的变化规律具有明显的相似性。这证实了强压工艺确实引入了残余应力和残余应变,从而影响了膜片弹簧负荷特性,与前述两种机理相符。特别指出的是,从图6可以看出,膜片弹簧分离指部分产生-0.62 mm的轴向残余变形,外圆部分产生0.42 mm的轴向残余变形,这意味着强压后膜片内锥角减小(内锥高度降低)。由A-L法计算可知,膜片弹簧负荷特性曲线将会发生变化。

根据文献[8],膜片弹簧的内锥高度对负荷特性峰值影响较大,对谷值影响较小。从图4、图5可以看出,强压过程中膜片弹簧负荷特性的峰值变化大、谷值变化小。两者相应对照,说明强压过程导致了膜片弹簧结构参数的改变(表现为内锥高度降低)。

为进一步弄清前述两种机理的影响程度,本文提取膜片弹簧一次强压后的变形结构但不考虑强压残余应力(即对应第一种机理),分析其负荷特性情况,并与原一次强压后膜片弹簧负荷特性进行对比(相当于同时考虑了第一种机理和第二种机理)。强压工序执行前、执行一次强压工序后和仅改变结构参数三种状态下,膜片弹簧载荷-变形特性曲线的峰值分别为39 657 N,37 053 N,37 966 N,如图9所示。可以得出,膜片弹簧结构参数的改变对强压效果(承载力衰减)的相对影响达到64.9%,影响较大;残余应力效应等其他因素占35.1%。因此,强压工艺中膜片弹簧承载力的衰减主要是由塑性变形导致的结构参数的改变造成的;由残余应力导致的膜片弹簧承载力衰减影响相对较小。残余应力影响较小的原因是强压后仅膜片弹簧横截面Ⅰ点附近局部范围内产生了残余应力(图7),它难以对膜片弹簧整体负荷特性产生较大的直接影响。

图9 膜片弹簧载荷-变形特性曲线Fig.9 The loading-deflection characteristics of diaphragm spring

3 结论

(1)强压工序引起的膜片弹簧内锥高度的改变是造成膜片弹簧承载力衰减的主要原因。

(2)第一次强压对膜片弹簧承载力衰减的影响最大。强压次数增加,影响逐渐降低。一般在进行3次强压后,膜片弹簧承载力趋于稳定。

(3)强压行程对膜片弹簧承载力衰减影响明显,行程加大,承载力衰减加大。

[1] 林世裕.膜片弹簧与碟形弹簧离合器的设计与制造[M].南京:东南大学出版社,1995:18-20. LIN Shiyu. With Butterfly Spring Clutch Diaphragm Spring Design and Manufacturing[M].Nanjing: Southeast University Press,1995:18-20.

[2] 张卫,冯振东. 膜片弹簧强压残余应力和残余变形预测[J]. 汽车工程,1995(2):103-109. ZHANG Wei, FENG Zhendong. Forced Residual Stress and Deformation Prediction of Diaphragm Spring [J].Automotive Engineering, 1995(2):103-109.

[3] 张铁山,田乃利. 强化处理工艺影响膜片弹簧载荷变形关系的分析[J]. 汽车技术,2012(4):58-61. ZHANG Tieshan, TIAN Naili. A Study on Strengthened Processing Affecting the Load Deformation Properties of Diaphragm Spring[J]. Automobile Technology, 2012(4):58-61.

[4] 马群锋,张铁山,胡静,等. 冷强化对膜片弹簧载荷变形特性的影响分析[J]. 汽车工艺与材料,2013(12):6-10. MA Qunfeng, ZHANG Tieshan, HU Jing, et al. A Study on Strengthened Processing Affecting the Load Deformation Properties of Diaphragm Spring[J]. Automobile Technology & Material, 2013(12):6-10.

[5] 夏长高,朱茂桃,高翔,等. 离合器膜片弹簧强压处理的分析研究[J]. 机械科学与技术,1996,25(5):27-30. XIA Changgao, ZHU Maotao, GAO Xiang, et al. Analysis and Research on Forced Pressing of Diaphragm Spring of Clutch[J]. Mechanical Science and Technology,1996,25(5):27-30.

[6] DOMAN Y, FUJII T, OKUBO K, et al. Influence of Residual Stress on the Load-deflection Curve of Diaphragm Springs for Automobile Clutches[J]. JSAE Review, 2003,24:197-203.

[7] 张铁山,胡静,马群锋. 包含残余应力信息的膜片弹簧弹性特性设计方法[J]. 中国机械工程,2013,24(4):481-485. ZHANG Tieshan, HU Jing, MA Qunfeng. Study on Design Methods of Elastic Properties of Diaphragm Spring Based on Residual Stress Information[J]. China Mechanical Engineering,2013,24(4):481-485.

[8] 史佳薇,吴光强. 离合器膜片弹簧负荷特性敏感因素分析和研究方法对比[J]. 机械传动,2013(12):113-118. SHI Jiawei, WU Guangqiang. Sensitive Factor of Diaphragm Spring Load Characteristics Analysis and Research Methods Contrast[J]. Journal of Mechanical Transmission, 2013(12):113-118.

(编辑 王艳丽)

Impacts of Cold Forced Strengthening on Diaphragm Spring’s Clamp Load Characteristic

GONG Yubing1ZHANG Defeng1PAN Shunying2

1.School of Mechanical & Electric Engineering, Guilin University of Electronic Technology, Guilin,Guangxi, 541004 2.Guilin Fuda Co., Ltd., Guilin,Guangxi,541199

Based on the finite element method,the forced strengthening processes were simulated and the clamp load characteristics before and after forced strengthening processes were obtained respectively. The impacts of the stroke and the numbers of the stroke on the load characteristics of the spring were investigated. And two impact mechanism of forced strengthening processes on the clamp load characteristic of the diaphragm spring was studied. The results show that the diaphragm spring is suffered the greatest damping impact from forced strengthening at the first time. The increase of the stroke of the forced strengthening, the damping of the load value of the spring is also increased. Compared with the number of the stroke, the stroke has greater impact on the load value of diaphragm spring. Although the changes of structural parameters and residual stress effects both induced by the forced strengthening process have attribute to the decreasing of the clamp load value of the diaphragm spring, the former one is the main mechanism.

diaphragm spring;strengthening;clamp load characteristic;residual stress

2016-08-11

广西制造系统与先进制造技术重点实验室主任基金资助项目(桂科能14-045-15-001Z);广西教育厅科研项目(LD14065B)

U467.3

10.3969/j.issn.1004-132X.2017.11.019

龚雨兵,男,1978年生。桂林电子科技大学机电工程学院副教授。主要研究方向为汽车离合器总成热结构特性、动力学特性。张德峰(通信作者),男,1990年生。桂林电子科技大学机电工程学院硕士研究生。E-mail:784112123@qq.com。潘顺英,男,1951年生。桂林福达股份有限公司离合器分公司首席专家、工程师。