基于微观结构的航空铝合金点蚀扩展行为研究

2017-06-13刘治国王海东穆志韬

刘治国,王海东,穆志韬

(海军航空工程学院(青岛校区) 航空机械系,青岛 266041)

基于微观结构的航空铝合金点蚀扩展行为研究

刘治国,王海东,穆志韬

(海军航空工程学院(青岛校区) 航空机械系,青岛 266041)

点蚀是航空铝合金材料在服役环境下常见的损伤形式,在疲劳载荷作用下容易形成裂纹,缩短结构的疲劳寿命。为了深入研究点蚀对航空铝合金结构腐蚀疲劳寿命的影响,基于铝合金电化学腐蚀机理和铝合金微观结构,以点蚀蚀坑尺寸为研究参量,对航空铝合金点蚀扩展行为进行建模研究,并将模型计算结果与LY12CZ铝合金点蚀试验结果进行对比分析。结果表明:所构建的铝合金点蚀扩展模型较为合理地反映了铝合金点蚀蚀坑尺寸参数的变化规律。

航空铝合金;点蚀;扩展;腐蚀疲劳寿命;微观结构

0 引 言

航空铝合金结构在实际使用过程中除了受疲劳载荷作用外,还会受到环境因素的作用而发生点蚀,其服役条件下的典型损伤累积过程为腐蚀疲劳过程。大量试验和相关理论研究表明,铝合金结构腐蚀疲劳裂纹可由点蚀蚀坑转化而来,即整个腐蚀疲劳过程可以归纳为:点蚀萌生、蚀坑扩展、蚀坑转变为裂纹以及裂纹扩展等过程[1-2]。由此可见,研究点蚀的萌生及其扩展行为对航空铝合金结构腐蚀疲劳分析具有重要意义,也是该领域研究中基础性的内容。尤其是点蚀扩展行为,它直接影响着腐蚀疲劳裂纹的萌生位置、初始尺寸、形状特征等关系到疲劳寿命分析的关键参数,因此有必要对点蚀扩展行为进行深入细致地研究[1-2]。

国外对铝合金点蚀损伤的研究主要聚焦于点蚀萌生机理、萌生随机性过程、蚀坑形状演化规律以及点蚀行为影响因素等方面。通常开展铝合金(7075系列、7050系列、7475系列、2024系列、2124系列)于一定浓度氯化钠溶液或标准EXCO溶液中的浸泡点蚀试验,借助微观检测手段,并基于铝合金点蚀电化学机理和微观结构进行分析。研究认为:①铝合金点蚀是阳极溶解的过程,点蚀深度发展与点蚀周期之间存在指数关系,即d=Atβ,通常的变化范围为0.22~0.40[3-4];②点蚀行为具有随机性,可采用随机性过程方法[5-6]对其萌生和扩展行为进行建模(例如,点蚀萌生采用泊松过程建模,点蚀扩展行为采用非一致的马尔可夫过程方法建模),结果表明,萌生时间服从威布尔分布。同时国外还通过扫描电镜等微观检测手段,开展点蚀形貌特征研究[7-10],获取一定腐蚀周期下点蚀尺寸、密度、三维形状特征等表征点蚀形貌的特征参数的变化规律。

国内对点蚀行为的研究主要集中在:(1)对点蚀深度分布规律的研究,例如,由于采用了不同的点蚀试验方法,王逾涯等[11]认为点蚀深度服从对数正态分布,谢伟杰等[12]则认为点蚀深度服从三参数威布尔分布,而陈群志等[13]认为点蚀深度服从Gumbel分布;(2)对点蚀损伤动力学规律的研究,例如,为了获取一定腐蚀周期下点蚀损伤数据的演变规律,杨晓华[14]、穆志韬[15]分别以点蚀深度、点蚀宽度等尺寸为研究对象,开展LY12、LC4、LD2等系列铝合金的加速腐蚀试验,建立了点蚀损伤数据随腐蚀周期演变的动力学规律;(3)为了评价点蚀损伤对结构力学性能的影响,工程上通常将分形维数、失重率、点蚀率等作为特征损伤指标进行研究[16-17],建立上述参数随腐蚀周期的变化规律。

综上所述,铝合金点蚀萌生及扩展与载荷条件、服役环境、材料本体微观结构以及几何形状等多种内/外因素相关,其本质为随机过程。对铝合金点蚀扩展行为进行研究,需要根据电化学、材料科学、概率统计学等多种学科方法和理论,采用宏观与微观相结合的方式开展研究。本文基于铝合金电化学腐蚀机制和铝合金的微观结构特征,对其点蚀扩展行为进行研究和探讨,以期为航空铝合金结构腐蚀疲劳寿命及可靠性分析提供有益参考。

1 点蚀萌生机理

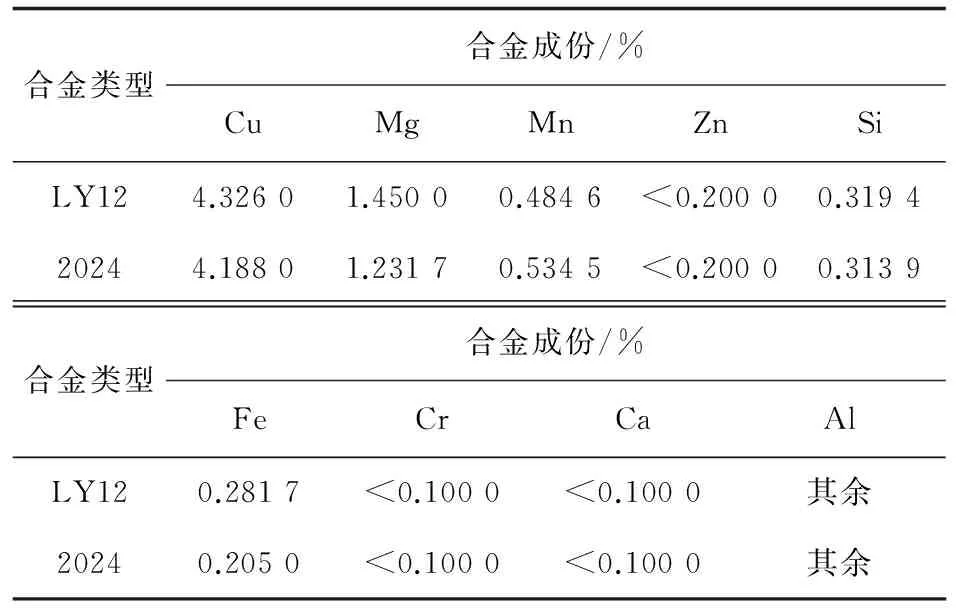

铝合金材料除了基体Al元素外,还含有大量其他粒子元素,国内外主要的航空铝合金材料的结构成分如表1所示,可以看出:航空铝合金材料的组成元素除Al元素外,还包括Cu、Fe、Mn、Mg等其他元素。

表1 国内外主要航空铝合金材料成分表

据D.G.Harlow等[18-19]的统计,航空铝合金材料每平方毫米表面上约有2 000个组成粒子,这些粒子(尤其是Cu、Fe等元素粒子)与铝基体之间存在电位差,因此在腐蚀环境下、在微观层面上,部分组成元素粒子作为阴极,周围基体作为阳极,会发生电化学腐蚀反应而致使点蚀萌生,具体反应式为

Al→Al3++3e-

(1)

(2)

由此可见,点蚀萌生使铝离子逐渐溶解,并随时间延续而逐渐扩展[3,20]。LY12CZ试件点蚀萌生过程的扫描电镜图像如图1所示。

2 点蚀扩展模型

点蚀扩展是航空铝合金结构腐蚀疲劳损伤累积过程的第二阶段,是从点蚀萌生到裂纹成核的重要过程。点蚀扩展直接关系着后续小裂纹成核尺寸、成核周期以及小裂纹扩展的相关分析和计算[1-2,21],因此有必要对其扩展行为进行建模分析。本节基于铝合金点蚀电化学机理和腐蚀过程,对其点蚀扩展行为进行建模研究。

2.1 传统扩展模型

目前,普遍认为点蚀萌生为亚稳定状态,而扩展为稳定状态,遵循法拉第定律(Faraday’s laws),按常体积变化率进行扩展,结合阿赫尼斯公式(Arrhenius)[21-23],得到扩展模型为

(3)

(4)

式中:V为蚀坑体积;t为点蚀周期(时间单位);M为原子量;IP为电化学腐蚀过程中的电流密度;IP0为电化学腐蚀过程中的电流密度常数;n为化合价;F为法拉第常数;ρ为材料密度;Ea为活化能;R为理想气体常数;T为绝对温度。

为了简化问题、便于建模,在铝合金点蚀扩展过程中可以将其等效为半球体或者半椭球体。基于上述两种假设对蚀坑尺寸扩展规律进行细化建模分析。

(1) 点蚀蚀坑为半球体,则

(5)

式中:a为点蚀蚀坑半径。

(6)

对式(6)进行积分,可得点蚀蚀坑半球体的半径随腐蚀周期的变化关系:

(7)

式中:a0为点蚀蚀坑成核时的尺寸,其单位与组成粒子(晶粒)的尺寸同级(微米级)。

(2) 点蚀蚀坑为半椭球体,且表面形状为圆形,则

(8)

式中:b和c分别为蚀坑椭球体的短轴和长轴。

为了简化问题,将二者的比值设为常数,即b/c=φk(0<φk≤1),带入式(8),得

(9)

(10)

同样对式(10)进行积分,可得点蚀蚀坑尺寸演变规律,在此不再详述。

上述点蚀扩展模型已应用于航空铝合金结构腐蚀疲劳寿命分析中,且已有相关试验对模型的合理性进行了验证[1,24-25],具有一定的工程应用价值。但在上述点蚀扩展模型中,必须要保证存在铝合金中微观粒子与基体之间的电化学反应,即腐蚀电流密度IP必须存在。但在实际反应过程中,一旦发生电化学反应的粒子(晶粒)完全溶解,若再无其他粒子与铝合金基体之间形成电偶,则腐蚀电流断开,电化学反应停止,点蚀扩展模型就失去了物理意义。因此,应结合铝合金微观结构对上述点蚀扩展模型进一步细化修正。

基于铝合金微观结构和电化学腐蚀机理,D.G.Harlow[26]认为腐蚀电流密度IP与参与点蚀的铝合金微观结构中组成粒子的数量和表面积有关。J.Rajasankar等[2]给出了铝合金一定表面积上粒子数量的概率:

pk=P(Nc=k)=0.725k-2.41(k≥1)

(11)

式中:Nc为粒子数量;pk为Nc=k时的概率。

综上所述,铝合金点蚀萌生与扩展本质上都受参与点蚀过程的微观组成粒子数量的影响,具有随机性,即点蚀既可能由单个粒子萌生、后续众多粒子参与扩展,也可能由众多粒子同时萌生并扩展。基于此,对点蚀传统扩展模型从以下两个角度进行细化修正。

2.2 单个粒子萌生蚀坑并扩展模型

单个粒子萌生蚀坑并扩展模型的物理本质是:点蚀由铝合金材料表面众多组成粒子中的某一单个粒子与基体电化学反应萌生并扩展,待该粒子完全溶解后,后续扩展过程中又有多个材料表面或近表面的其他组成粒子参与。故该点蚀模型可分为两个阶段,且两个阶段之间存在转换点。基于上述微观物理过程,并假设点蚀形状为半球体,则单个组成粒子萌生点蚀并扩展的两阶段模型如下。

(1) 点蚀由单个粒子引起并扩展。

(12)

(13)

(2) 点蚀将引起点蚀的单个粒子溶解,后续并入多个粒子参与并扩展。

(14)

从上述推导过程可以看出:铝合金点蚀可分解为单个粒子萌生扩展至多个粒子参与的过程,物理意义明确。

2.3 多个粒子萌生蚀坑并扩展模型

点蚀由多个粒子同时萌生并扩展,这种情况下,蚀坑扩展模型为

(15)

上述两个修正模型均假设点蚀形状为半球体,若假设点蚀形状为半椭球体,则推导过程与2.1节中(2)类似,在此不作详述。

3 模型验证与分析

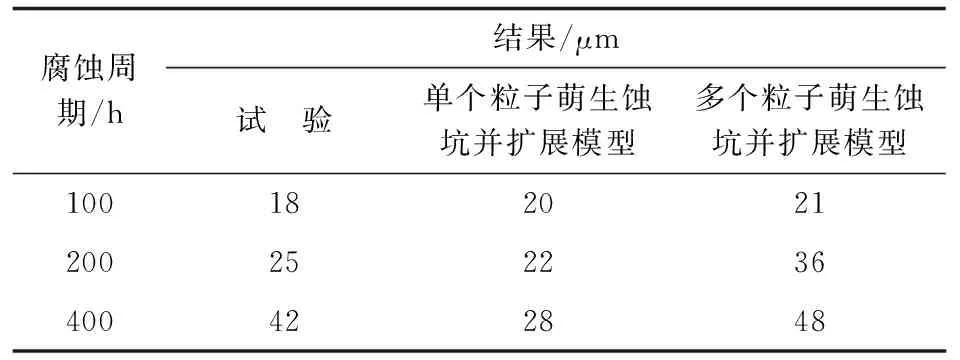

开展LY12CZ铝合金10个相同(加工工艺、表面处理工艺相同)试件浸入3.5%NaCl溶液的腐蚀试验,室温条件下共进行450 h,不同试验周期跟踪检测每个试件五个典型蚀坑的几何参数数值,对所测数据进行统计分析,再将分析数据与2.2节和2.3节提出的扩展模型计算结果进行对比,验证其有效性。

表2 模型计算结果和试验结果对比

从表2和图2可以看出:在点蚀初期,单个粒子萌生蚀坑并扩展模型计算结果与试验结果较为接近,在点蚀后期,多个粒子萌生蚀坑并扩展模型计算结果与试验结果较为接近。表明在点蚀萌生并扩展过程中,通常由单个组成粒子萌生蚀坑,如图1所示;而在后续扩展过程中,随着点蚀蚀坑表面积的扩大,更多的组成粒子参与其中,或者点蚀蚀坑之间出现合并现象,与试验过程相吻合,如图3所示。

从图3可以看出:本文构建的基于微观结构的点蚀扩展模型在一定程度上合理地反映了铝合金点蚀扩展规律。

另外,从单个粒子萌生蚀坑并扩展模型和多个粒子萌生蚀坑并扩展模型的建模过程可见,点蚀扩展受多种因素单独或联合作用影响,既有微观结构因素,也有腐蚀环境因素,且每种因素对点蚀扩展而言都是随机变量,其值的选取必定影响扩展模型的计算结果。至于各个影响因素如何影响点蚀扩展行为,需专门研究,本文不作讨论。

4 结 论

(1) 本文基于航空铝合金电化学腐蚀机理和铝合金微观结构,结合阿赫尼斯公式,假设蚀坑为半球体,分别考虑材料微观结构中单个粒子萌生和多个粒子同时萌生点蚀的微观物理过程,得到两种点蚀萌生并扩展的物理量化模型。其中单个粒子萌生点蚀并扩展模型分为两个阶段,即首先为单个粒子萌生点蚀并逐渐溶解,然后单个粒子溶解后多个粒子参与点蚀扩展过程。

(2) 开展LY12CZ铝合金试件浸入3.5%NaCl溶液的点蚀试验,发现在点蚀试验初期,蚀坑尺寸检测结果与单个粒子萌生点蚀并扩展模型的吻合度较好;点蚀试验中后期,蚀坑尺寸检测结果与多个粒子萌生点蚀并扩展模型的吻合度较好,即铝合金材料真正的点蚀过程是由单个粒子萌生,而后多个粒子逐渐参与其扩展。

(3) 从所建立的两种点蚀萌生并扩展模型可以看出,影响铝合金材料点蚀的微观结构因素包括铝合金微观粒子半径、单个微观粒子表面积、多个粒子的平均半径等尺寸参数,还包括铝合金微观粒子的密度以及参与点蚀的多个粒子的总体表面积等参数。根据所建模型可以定量分析上述微观结构因素对铝合金点蚀萌生与扩展的影响,至于其如何定性影响铝合金材料的点蚀行为,则需另外开展专题研究。

[1] Shi P, Mahadevan S. Damage tolerance approach for probabilistic pitting corrosion fatigue life prediction[J]. Engineering Fracture Mechanics, 2001, 68(13): 1493-1507.

[2] Rajasankar J, Iyer N R. A probability-based model for growth of corrosion pits in aluminium alloys[J]. Engineering Fracture Mechanics, 2006, 73(5): 553-570.

[3] Ishihara S, Nan Z Y, McEvily A J, et al. On the initiation and growth behavior of corrosion pits during corrosion fatigue process of industrial pure aluminum[J]. International Journal of Fatigue, 2008, 30(9): 1659-1668.

[4] Godard H P. The corrosion behavior of aluminum in natural waters[J]. Canadian Journal of Chemical Engineering, 2015, 38(5): 167-173.

[5] Valor A, Caleyo F, Alfonso L, et al. Stochastic modeling of pitting corrosion: a new model for initiation and growth of multiple corrosion pits[J]. Corrosion Science, 2007, 49(2): 559-579.

[6] Murer N, Buchheit R G. Stochastic modeling of pitting corrosion in aluminum alloys[J]. Corrosion Science, 2013, 69: 139-148.

[7] K van der Walde, Hillberry B M. Initiation and shape development of corrosion-nucleated fatigue cracking[J]. International Journal of Fatigue, 2007, 29(7): 1269-1281.

[8] K van der Walde, Hillberry B M. Characterization of pitting damage and prediction of remaining fatigue life[J]. International Journal of Fatigue, 2008, 30(1): 106-118.

[9] K van der Walde, Brockenbrough J R, Craig B A, et al. Multiple fatigue crack growth in pre-corroded 2024-T3 aluminum[J]. International Journal of Fatigue, 2005, 27(10-12): 1509-1518.

[10] Frantziskonis G N, Simon L B, Woo J, et al. Multiscale characterization of pitting corrosion and application to an aluminum alloy[J]. European Journal of Mechanics-A/Solids, 2000,19(2): 309-318.

[11] 王逾涯, 韩恩厚, 孙祚东, 等. LY12CZ铝合金在EXCO溶液中的腐蚀行为研究[J]. 装备环境工程, 2005, 2(1): 20-24. Wang Yuya, Han Enhou, Sun Zuodong, et al. Studies of corrosion behavior of LY12CZ aluminum alloy in EXCO solution[J]. Equipment Environmental Engineering, 2005, 2(1): 20-24.(in Chinese)

[12] 谢伟杰, 李荻, 胡艳玲, 等. LY12CZ和7075T7351铝合金在EXCO溶液中腐蚀动力学的统计研究[J]. 航空学报, 1999, 20(1): 34-38. Xie Weijie, Li Di, Hu Yanling, et al. Statistical study of corrosion kinetics law for LY12CZ and 7075T7351 aluminum alloy in EXCO solution[J]. Acta Aeronactica et Astronautica Sinica, 1999, 20(1): 34-38.(in Chinese)

[13] 陈群志, 崔常京, 孙祚东, 等. LY12CZ铝合金腐蚀损伤的概率分布及其变化规律[J]. 装备环境工程, 2005, 2(3): 1-6. Chen Qunzhi, Cui Changjing, Sun Zuodong, et al. Probability distribution and variations of corrosion damage of LY12CZ aluminum alloys[J]. Equipment Environment Engineering, 2005, 2(3): 1-6.(in Chinese)

[14] 杨晓华. 腐蚀累积损伤理论研究与飞机结构日历寿命分析[D]. 南京: 南京航空航天大学, 2002. Yang Xiaohua. Study on corrosion cumulative damage rules and the calendar life of aircraft structure[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2002.(in Chinese)

[15] 穆志韬. 海军飞机结构腐蚀损伤规律研究及使用寿命研究[D]. 北京: 北京航空航天大学, 2001. Mu Zhitao. Study on the rules of corrosion damage and using life of navy aircraft[D]. Beijing: Beihang University, 2001.(in Chinese)

[16] 李智. 铝合金点蚀坑特征识别及其疲劳寿命预测[D]. 厦门: 厦门大学, 2014. Li Zhi. Feature recongnition of corrosion pits and fatigue life prediction for pre-corroded aluminum alloy[D]. Xiamen: Xiamen University, 2014.(in Chinese)

[17] 朱做涛, 穆志韬, 苏维国, 等. 基于图像处理技术的铝合金腐蚀等级评定方法[J]. 南京航空航天大学学报, 2010, 42(3): 383-386. Zhu Zuotao, Mu Zhitao, Su Weiguo, et al. Corrosion grade evaluation of aluminum alloy based on image processing technique[J]. Journal of Nanjing University of Aeronautics & Astronautic, 2010, 42(3): 383-386.(in Chinese)

[18] Harlow D G, Wei R P. Probability modeling and material microstructure applied to corrosion and fatigue of aluminum and steel alloys[J]. Engineering Fracture Mechanics, 2009, 76(5): 695-708.

[19] Harlow D G, Nardiello J, Payne J. The effect of constituent particles in aluminum alloys on fatigue damage evolution: Statistical observations[J]. International Journal of Fatigue, 2010, 32(3): 505-511.

[20] 张有宏. 飞机结构的腐蚀损伤及其对寿命的影响[D]. 西安: 西北工业大学, 2007. Zhang Youhong. The corrosion damage and its effect on life of aircraft structure[D]. Xi’an: Northwestern Polytechnical University, 2007.(in Chinese)

[21] Harlow D G, Wei R P. A probability model for the growth of corrosion pits in aluminum alloys induced by constituent particles[J]. Engineering Fracture Mechanics, 1998, 59(3): 305-325.

[22] Rokhlin S I, Kim J Y, Nagy H, et al. Effect of pitting corrosion on fatigue crack initiation and fatigue life[J]. Engineering Fracture Mechanics, 1999, 62(4/5): 425-444.

[23] Engelhardt G, Strehblow H H. The determination of the shape of developing corrosion pits[J]. Corrosion Science, 1994, 36(10): 1711-1725.

[24] Ma L, Hoeppner D W. The effects of pitting on fatigue crack nucleation in 7075-T6 aluminum alloy[R]. NASA Technical Reports Server(NTRS) SEE N95-14453 03-39, USA: 1994.

[25]SankaranKK,PerezR,JataKV.Effectsofpittingcorrosiononthefatiguebehaviorofaluminumalloy7075-T6:modelingandexperimentalstudies[J].MaterialsScienceandEngineering:A, 2001, 297(1/2): 223-229.

[26]HarlowDG.Constituentparticleclusteringandpittingcorrosion[J].MetallurgicalandMaterialsTransactionsA, 2012, 43(8): 2832-2838.

[27]HarlowDG,WeiRP.Aprobabilitymodelforthegrowthofcorrosionpitsinaluminumalloysinducedbyconstituentparticles[J].EngineeringFractureMechanics, 1998, 59(3): 305-325.

(编辑:马文静)

Research of Aircraft Aluminum Alloys Pitting Corrosion Growth Behavior Based on Micro-structure

Liu Zhiguo, Wang Haidong, Mu Zhitao

(Department of Aviation Machinery, Naval Aeronautical Engineering Institute(Qingdao Campus), Qingdao 266041, China)

Pitting corrosion is a typical damage of aircraft aluminum alloys structure in the service environment which could initiate crack under the fatigue load and shorten the structure fatigue life. In order to fully understand the function mechanism of the pitting corrosion to the corrosion fatigue life, the growth behavior of aluminum alloy pitting corrosion should be studied. Based on the electro-chemical corrosion mechanism and the micro-structure, the size of corrosion pit is chosen as research parameter, the model of aluminum alloy pitting corrosion growth behavior is researched, and the result between model calculating and the LY12CZ pitting corrosion test is comparatively analyzed, which shows that the established model could reasonably reflect the evolution rule of aluminum alloy corrosion pit size parameter.

aircraft aluminum alloys; pitting corrosion; pitting growth; corrosion fatigue life; micro-structure

2016-12-19;

2017-04-17

国防科学技术基金(9140A25011007JB45)

刘治国,qdnuaalzg@163.com

1674-8190(2017)02-143-06

TG171; V216.5

A

10.16615/j.cnki.1674-8190.2017.02.005

刘治国(1976-),男,博士研究生,讲师。主要研究方向:飞机结构腐蚀疲劳寿命分析。

王海东(1971-),男,硕士,副教授。主要研究方向:飞机结构安全性分析。

穆志韬(1963-),男,博士,教授。主要研究方向:飞机结构腐蚀疲劳寿命分析。