更换管皮修复转炉末段烟罩的实践

2017-06-10蒋玉东康德悦

蒋玉东+康德悦

摘 要:文章对炼钢厂转炉末段烟罩内壁管道产生裂纹的原因分析,结合生产实践采用更换管皮修复,使用寿命延长1年左右。

关键词:更换管皮;修复转炉;末段烟罩

前言

转炉末段烟罩是炼钢厂湿法OG除尘系统的关键设备。前端连接活动段和固定段,后部连接一文、二文、重脱、RD喉口、弯脱等设备,组成转炉烟气回收、冷却、除尘系统。钢水冶炼过程中产生的高温烟气在烟罩内部高速流过,烟气温度最高可达1600℃,并且含有大量的粉尘颗粒物,细小液态熔融状颗粒,金属蒸汽等。高温环境下,构件温度随冶炼作业停启而呈周期性、波浪性变化。且烟罩内外壁温差达到1500℃。种种原因构成了炼钢厂不可避免的设备难题:烟罩穿漏。末端烟罩较活动烟罩寿命长一些,平均在6年以内,一般从第四年开始出现穿漏,烟罩穿漏后一般采用停炉进行补焊,而且基本上越补越漏,对单位组织连续生产和安全生产带来了极大的影响。

1 烟罩结构及工作环境

1.1 结构设计

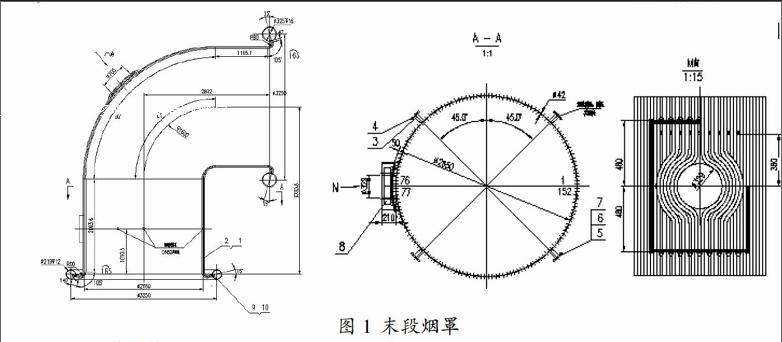

末段烟罩为90°管状弯头水冷钢构件,采用长度178条Φ32的20G锅炉管,管与管之间填充10mm的方钢连接,采用双面连续焊接。主要作用是回收、冷却烟气,输送冶炼过程某一时间段的低含氧量煤气。

1.2 工作环境

末段烟罩位于塔楼区域,外部环境温度60℃,内部烟气温度最高达1500℃,并含有大量金属氧化物为主的颗粒粉尘、熔融状颗粒,这些物体会随着气流冲刷烟罩内壁管道表面,并粘附在管道表面,形成结垢。

2 存在的问题

由于末段烟罩受多种因素(如构件制作工艺缺陷,管道焊接缺陷,温度变化、管道材料疲劳、性能退化,高温氧化、腐蚀、冲刷、管内冷却水含氧量高及冷却水量因素)的相互作用使烟罩内部管道、管道间填充焊缝出现裂纹,漏水。烟罩漏水是炼钢生产的重大安全隐患,会造成钢水大喷,爆炸,漏水就必须停产焊补,消除安全隐患。

3 原因分析

原因1、转炉冶炼不是连续性的,是由多个步骤组合一起的重复工作。一般流程是加入废钢、兑入铁水,下枪吹氧冶炼,倒渣,测温,后吹,出钢,然后再重复工序。冶炼过程中烟罩温度也是有不同变化的。下枪吹氧冶炼时,氧化作用下炉温烟气温度最高,此时除尘风机也是高速状态,吸入烟罩内的烟尘、熔融颗粒也是最多的,附着在管壁上的结垢也是此时抽上烟罩内的,管壁温度也高。停止吹炼时,管壁温度降低,除尘风机转速降到最低。烟罩在整个服役周期内水冷管反复产生周期性的温度交变,形成材料疲劳失效,在管道上和连接处焊缝产生裂纹,直至破裂漏水,这是出现裂纹主要原因。原因2、风机高速抽风状态下大量的熔融状金属颗粒混合了氧化颗粒物,黏附在烟罩内部管壁上,影响了表面散热,由于结垢是不均匀的又导致管壁表面散热的不均,加速了水管裂纹的扩展。原因3、转炉烟气中含有大量的氧化铁粉尘,高速烟气在烟罩中流动时,粉尘与受热面管壁发生摩擦、冲击,使管壁局部表面上附着的不紧密的氧化腐蚀产物脱落,脱落处重新形成氧化铁层,但随后又被冲掉,如此反复,管壁越来越薄。另外除氧器工况状态,冷却水加药设备故障对水质影响也是原因之一,含氧量高的水对管道内壁腐蚀也是重要原因。

4 修复方案

4.1 在线焊补

修复方法一:利用停炉、封炉时间,对漏点采用手工补焊。由于时间较短的关系,焊接部位焊前无法处理,焊后检查焊缝质量也仅限于靠感官检查或凭经验判断的表面质量检查,焊接质量难以保证,特别是焊缝背面成型无法做到,局部存在较强的应力集中,在经过数个冶炼周期后,原漏点补焊的焊缝被拉裂,出现新的漏点,又需重复补焊。修复方法二:局部贴补管皮。将已经爆裂需焊补处的旧焊缝用磨光机打磨平整,贴上一块管皮四周满焊。但是由于此种形式的焊接接头属于搭接接头的形式,旧管皮与新管皮之间存在间隙,水会渗入到夹层。又由于水的存在,两块管皮叠在一起造成两块管皮温差更大,而搭接形式的焊缝处残余应力无法消除,冶炼一段时间后,在焊缝与母材熔合线附近又出现新的裂纹,造成泄漏,此方法比前种修复方法冶炼多10炉左右又出现问题。修复方法三:镶嵌法焊补。将出现裂纹的管皮用等离子切割割去,用内磨机打磨干净,然后取相同材质的钢管,依照割去管皮后的形状打磨出坡口,镶嵌入挖补处,同样采用手工焊进行填补焊接。由于焊口经过打磨,处理的较好,焊缝质量得到较好保障,但是此中方法在冶炼到40炉左右同样出现焊接热影响区、熔合线附近的母材被拉裂的现象。

4.2 更换管道修复

以上三种焊补方法,每次焊补均需4个小时左右,而且达不到延长运行周期的效果,通过分析以往修复方法,反复论证,决定进一步优化第三种修复方法,利用年修时间采用更换管皮的方法修复末段烟罩。将烟罩内部有漏点、裂纹的管皮全部割除,更换上相同材质的管皮。具体做法:烟罩内壁管皮从距离上、下联箱200mm-300mm处沿管与管连接处焊缝全部割除,长度1500mm-2000mm,用抛光机去除管道内结垢、氧化物,用于更换的管皮用机加工下料,保证材料性能不变化,焊接采用CO2气保焊,小电流,快速度,短路过度焊接规范,避免产生焊接缺陷,焊后采取锤击焊缝和退火的方法消除应力。采用此种方法修复的烟罩,使用9个月左右未出现焊接热影响母材被拉裂的现象。

4.3 在线修复与更换管道修复的方法对比

在线修复焊缝内部质量无法保证,内部缺陷不可避免,只能采用外观检查,用肉眼观察焊缝,当时不出现渗漏即可。而更换管道由于时间充裕,焊接规范合理,焊缝质量得到保障,焊接完成后可以启动冷却循环泵试漏,通水后检查焊缝是否渗漏,发现渗漏可以立即处理。管皮换完后用敲击法和火焰加热退火法消除焊后残余应力。

5 修复的效果

在采用局部更换管道法对烟罩进行修复后,取得的效果明显。末段烟罩使用寿命延长,在采用局部更换管道法之前,末段烟罩焊补后3个月平均每月在线补焊2次,每次4个小时,实施局部更换管后9個月未出现裂纹,减少了在线焊补的时间,延长了末段烟罩的使用周期。

6 结束语

经过实践摸索、总结与论证,四种方法中只有局部更换管道法最适合现行的炼钢厂转炉持续高稳定的生产模式,预计延长末段烟罩使用寿命3年左右。在今后实践中将继续探索烟罩修复方法,改进焊修技术,进一步提高烟罩寿命。

参考文献

[1]成汉华.焊接工艺学[M].机械工业出版社,1995.