风电塔筒的卷制和装配工艺研究

2017-06-10窦建荣朱军

窦建荣+朱军

摘 要:风电塔筒的椭圆度、直线度控制和合理装配,一直是整个塔筒建造过程中的难点和重点,相关的工艺优化和控制直接影响整个产品的品质。结合蓝岛海工海上风电塔筒实际加工生产,通过对相关的加工和装配工艺进行研究,改进风电塔筒的装配工艺和作业次序,达到了较好的精度控制效果。

关键词:风电塔筒;卷制;组对;椭圆度;工艺

1 概述

近年来,全球能源和环境问题日益严峻,风电行业进入快速发展时期。由于海上风电能源的能量效益远远高于陆地风电场,而且不占用土地,受景观、噪声以及电磁波等问题的限制较少,所以未来海上风电的发展必将实现跨越式发展。风电塔筒做为风机的基础,其重要性不言而喻。在风电塔筒的建造过程中,塔筒的椭圆度、直线度控制一直是塔筒建造的难点。不同的工艺流程,不同的作业次序,都会影响建造精度的控制。

2 塔筒的卷制和椭圆度控制

2.1 卷制前的准备工作

(1)按设计圆弧尺寸制作内圆弧样板(必要时,应制作外圆弧样板),除非有另外要求,大小口端圆弧样板弦长不得小于600mm。筒节直径≥4500mm时,大小口端圆弧样板弦长不得小于800mm。

(2)检查钢板表面质量,并清理异物,特别是切割边缘的割渣是否清理干净。

(3)核对筒节号及相关标志,以便于正确选择圆弧样板。

(4)钢板进入卷制前必须打磨纵缝对接坡口及边缘25mm以

上,以免影响焊接质量。

2.2 风电塔筒的卷制工艺

(1)上料时应以中辊配合钢板输送床进行端部对齐,以防窜角。

(2)将上辊保持在一定的倾斜度上,先预弯一端头部约200~30

0mm范围至要求的圆弧,并用样板检查大小口端部,合格后方可进行连续卷制。必要时,在板料上画5~7条素线。

(3)卷制过程中应随时将剥落的氧化皮清理干净,并注意观察成型情况,同时用相应的内圆弧样板随时检查大小口端部的圆弧,局部凹凸应符合规范要求,钢板卷圆后应考虑一定的回弹量;保证同一断面内其最大内径与最小外径之差不得大于3mm,同一节锥段最长与最短母线差不得大于1mm,每一段端口处的外圆周长允许偏差为±5mm。

(4)经过数圈的卷制,上辊的逐步加压,使钢板成圆合口,合口时需用电焊每500mm点一个50~100mm的点焊点,为控制变形,利用对称点焊,纵缝保证在2~3mm间隙,错皮不超过皮厚的十分之一或3.2mm,二者取最小值,圆管两端错皮不超过1.5mm。

(5)圆筒的卷制、定位在卷板机上一次性完成,对接错板≯2mm,板缝两端用至少100mm长同材质同等厚度的钢板作为引熄弧板固定,中间部分用有过焊孔的同材质马板固定,马板长度为母材厚度的10倍。

(6)圆筒焊接完成后,圆度必须再次检测,特别要注意焊接周围圆筒的外部。检测方法:一是用铁皮样板检测局部椭圆,并用石笔画好位置;二是用盒尺测量管材的圆度,以管材周长的四分之一或八分之一管段为基准进行测量,把量好的尺寸写在钢管上。三是制作与圆筒同径的内外样板各一个,样板宽度200mm左右,长度根据管径大小决定。样板与纵缝坡口边缘间隙由管径确定,管径400mm~700mm,间隙为0~2mm;管径700mm~1000mm,间隙为1~3mm;管径1000mm以上,间隙为2~4mm。对于压制没有达到要求的应调整胎模再压制直到满足要求为止。

(7)凡卷制大直径的筒节时必须使用吊车或卷板机的辅助架配合,以避免由于钢板的自重使已卷制好的工件变形,但应注意吊车或辅助装置不能提升过高而导致已成型的圆弧段产生永久变形。

(8)带预弯头的筒节,二次切割时要求尺寸准确,厚度方向的切割面应与钢板表面垂直。

2.3 二次校圆方法和工艺要求

(1)纵缝焊接完成后,NDT前进行二次校圆,校圆前引弧板应已卸下。引弧板采用气刨切除禁止用锤敲,并保证不损伤该部位的焊接坡口和缺肉。

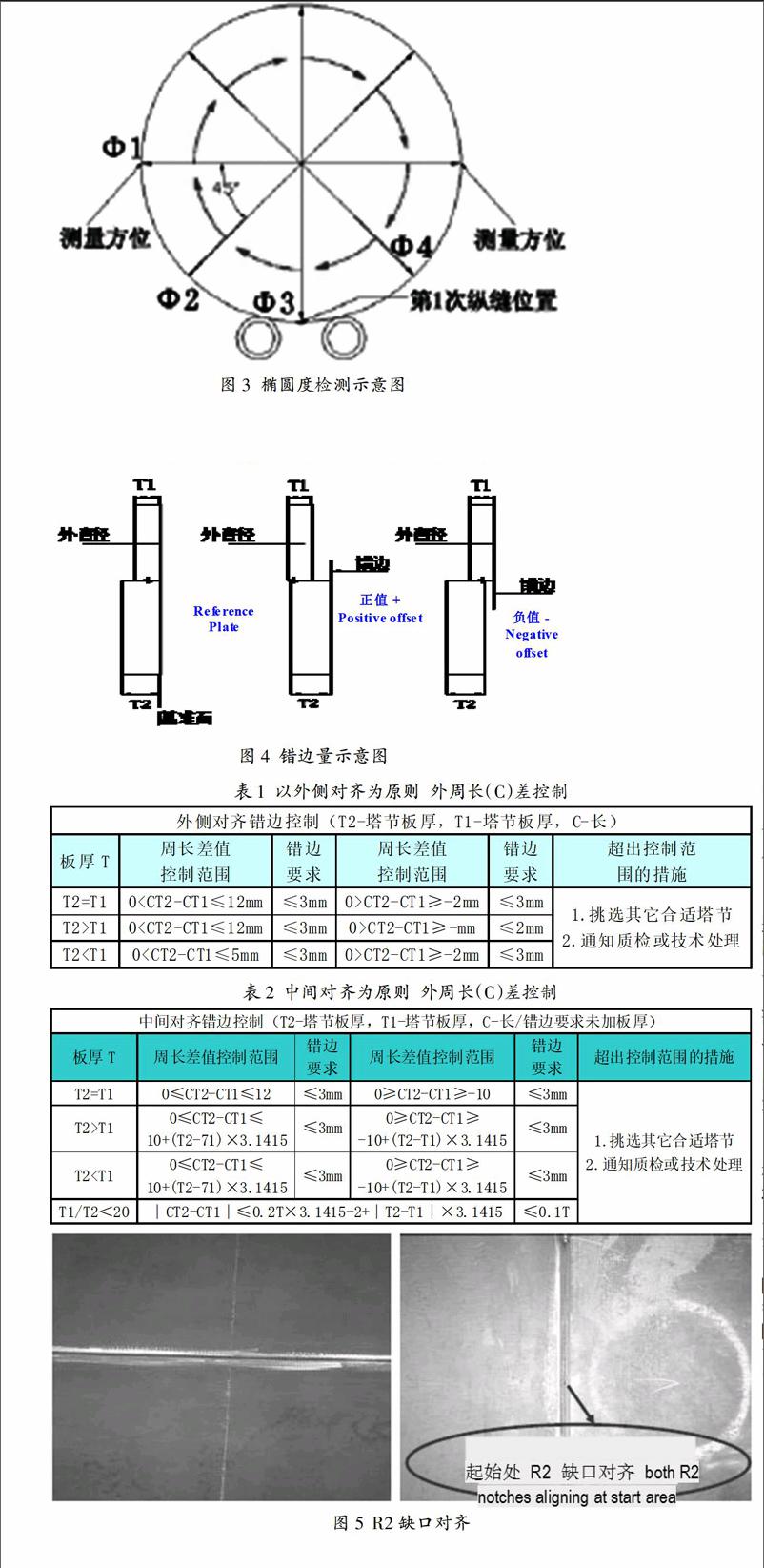

(2)二次校圆采用三辊卷板机,校圆后筒节圆弧应自然过渡并均匀平滑,特别是纵缝处的局部凹凸度(棱角)应符合下列要求(设计规范有额外要求时按设计规范):E值应≤(0.1t+1)mm(见图2)。

(3)与法兰连接的筒节椭圆度要求:按图3进行四次直径的测量(φ1至φ4),其四次测量的直径差最大应≤25mm,如果筒节直径≤2800mm时,其四次测量的直径差最大应≤20mm。由于顶段上法兰平面度要求高,故顶段上法兰侧的第二筒节也应控制圆弧的局部变形和椭圆度。

2.4 筒节椭圆度的测量

(1)测量椭圆度一般使用激光测距仪。

(2)椭圆度测量应在45度方向测量,首次测量纵缝在45度斜下方测量,然后旋转45度再次测量另两个尺寸,并将测量值使用石筆填写在塔节内侧,法兰椭圆度公差一般为±2mm,当加工图纸或规范有特别要求时,以要求作为优先级满足。

3 塔筒的组对工艺要求

3.1 测量将组对的两塔节的外周长,计算整体均匀分布后的错边量,见图4:

(1)如果客户要求组对以外侧对齐为原则,T2:相邻塔节下塔节板厚,T1:上塔节,外周长(C)差控制在表1中给出:

(2)如果组对以中间对齐为原则,则应考虑板厚差,计算错边量时将加上板厚差值,控制在表2中给出。

(3)其它情况下,则以客户最大允许错边值进行计算,如有些风机客户规范规定错边不超过相邻较薄板厚的10%,最大允许错边值为3mm。

3.2 起始点选择与定位

(1)相邻两节塔节的纵缝需错开180°。

(2)钢板边缘R2切割缺口最先对齐,坡口间距最大不超过

3mm,观察各角度白色粉线基本对齐(见图5)。

3.3 装配错边调节控制

(1)按照计算的错边量开始塔节‐塔节装配,开始约1/3周长应该略微放大0.2~0.5mm错边量(在不超错边要求时)。

(2)大于20mm厚的板组对时若遇到塔节500mm范围内的圆

度不圆(样板检查存在4mm间隙)时如局部的直边或卷圆过度现象时,可以使用内外侧同时错边来避免错边量超差。

(3)装配过程对起始位置、丁字缝、距离丁字缝起每隔30度划一横线,焊缝一侧长度距离坡口边缘至少200mm,使用石笔在横线的末端记录测量后的错边值,并按顺序标号①、②、③,错边值记录不少于12点。

(4)所有错边值必须带上正负号。

3.4 装配对齐调节方法

(1)间隙或错边调节通过组对机调节塔节的上下来实现,详见每个项目组对机工艺。

(2)当局部的错边无法通过上述组对机调节时,则使用组对工装调整,工装的点焊位置仅靠坡口边缘,弧焊时能够覆盖点焊位置。

3.5 塔节间装配要求

(1)塔节间装配顺序及装配方法,装配时通过调节组对机4个滚轮相对位置来调节间隙和错边量,具体需要参照每个项目的组对机工艺。

(2)最后的塔节装上之前,需用30m卷尺测量已装配部分的四个方向(0点、3点、6点、9点)的总长,并将测量值写在塔节内的四个方向处,根据此总长差值来调节最后的装配接缝间隙,总装塔段四个方向总长差值一般小于3mm,当与图纸冲突时则以图纸要求执行。

4 结束语

通过不断研究和优化相关的加工工艺和检测手段,并积极采用动态的质量控制措施,将加工过程中各类影响因素对质量的影响降至最低,有效确保风电塔筒的建造质量,达到全过程、全方位、全员参与的质量管理目标。

参考文献

[1]朱少辉.风电机组塔筒设计和优化[J].机械工程与自动化,2016(6):115-117.

[2]薛端阳.风力发电机塔筒制造的过程控制方案[J].沈阳大学学报(自然科学版),2013,25

(6):481-484.