微藻生物柴油的生命周期能耗和排放评估

2017-06-10何剑青龚勋

何剑青++龚勋

摘 要:本研究基于可行的微藻柴油生产工艺,建立了一套开放式跑道池微藻柴油生产系统。并采用生命周期评估方法,对这套系统生产的微藻生物柴油进行了生命周期能耗和排放评估。结果显示:在不对副产品加以利用的情况下,该系统生产的微藻生物柴油的生命周期能耗和排放分别高达:101952.9MJ/ton和10226.3kgCO2eq/ton,其中微藻的培养过程是整个生产过程中能耗和排放最为集中的过程,该过程的能耗和排放占比均超过总能耗和总排放的60%。

关键词:微藻生物柴油;开放式跑道池;生命周期;能耗;温室气体排放

引言

相比于传统陆生生物质原料,微藻具有生长周期短、单位面积产量大、不占用农业耕地等诸多优点。使用微藻为原料生产的车用替代燃料,对缓解化石燃料危机、减少温室气体排放有积极作用,备受国内外学者的关注[1]。目前,微藻生物柴油的中试规模试生产已经取得成功,但是大规模工业化生产尚未实现。另外,作为水生植物,微藻的含水率极高,刚刚收获的微藻原料必须经过一系列能耗较大的脱水/干燥处理之后才能进行后续的油脂提脂和油脂加工。据研究[2]显示,生产微藻柴油过程中,人为投入的能量甚至高于微藻柴油产出的能量。因此为了找到降低微藻柴油生产过程能耗的办法,为今后微藻能源化利用提供数据支持。本文基于可行的微藻柴油生产工艺,建立了一套开放式跑道池微藻柴油生产系统。并从生命周期的角度出发,对这套系统生产的微藻生物柴油的能耗和温室气体排放进行了计算和评估。

1 定义对象与边界

1.1 研究对象

本文建立的微藻柴油生产系统采用开放式跑道池对小球藻进行培养。收获的小球藻原料在经过脱水、均质化处理、油脂提取和转酯化反应的一系列工艺过程后,得到最终产物微藻生物柴油以及其他副产品。小球藻的性质参数如表1所示[3]:

表1 小球藻(干藻)的性质参数

1.2 系统边界

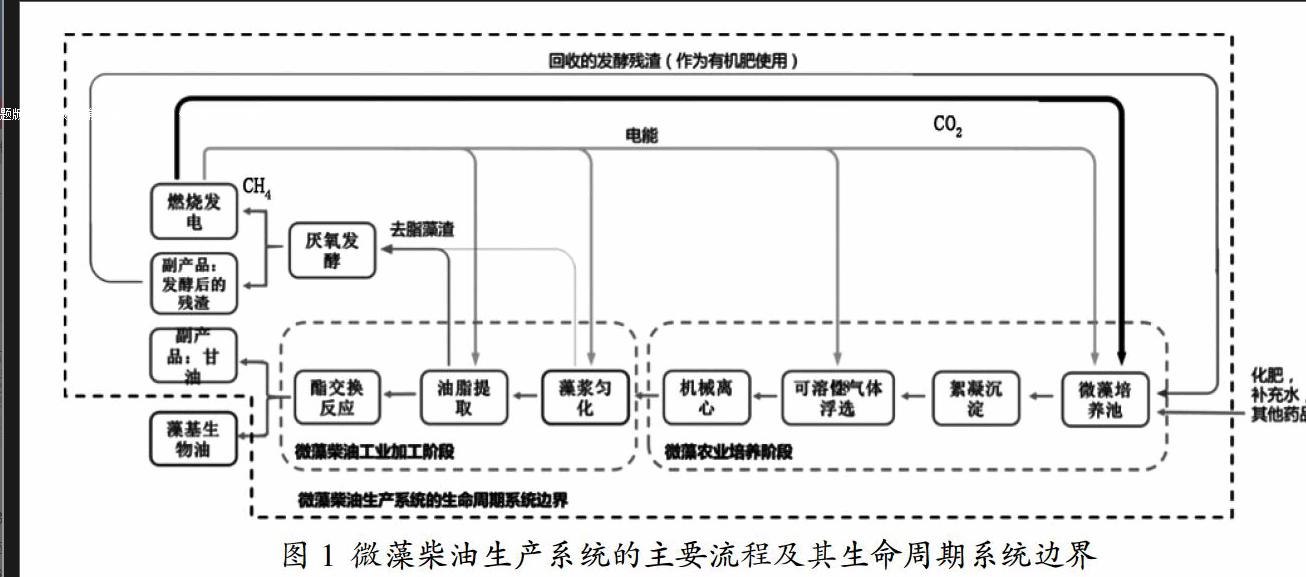

本文研究的微藻柴油生产系统的系统边界如图1所示,涵盖微藻柴油生产和副产品处理的各个过程,微藻柴油生产过程中直接和间接产生的能耗与排放均包含在系统边界之内,厂房建造和系统安装等过程带来的能耗和排放则排除在系统边界之外。各项物资生产过程的化石能源消耗因子和温室排放因子来自近期相关文献[4,5,6]。系统的功能单位定位生产1ton生物柴油。

2 微藻生物柴油的生产流程

2.1 微藻的培养过程

本文选用由Lundquist[7]设计的,面积为40000m2的开放式跑道池对微藻进行培养。跑道池装备有由电机驱动的浆轮装置,装置保持24h不间断转动,以防微藻发生沉淀;系统使用附近火电厂排放的烟道气(12.5Vol%CO2)为微藻的生长提供CO2。尿素和K2HPO4则分别为微藻生长所需的N元素和P元素进行补充;开放式跑道池的工作方式为半连续式:当培养液中的微藻的质量分数达到一定时,将池中一部分培养液通过水泵送入脱水单元中进行收获。培养液的收获过程在夜间进行,每天收获量约等于白天微藻的生长量。

整个生产系统一共包含25个跑道池,在此规模下培养过程的浆轮、水泵以及烟气输送等装置每天共需消耗9575.3kWh的电能。此外,每生产1kg微藻干藻,培养环节还需消耗0.165kg尿素,0.045kg磷酸盐和10.864kg的电厂烟气。

2.2 微藻的脱水过程

最初收获的培养液中,微藻的质量分数仅为0.05%,因此在进行下一步处理之前首先要对微藻进行脱水和干燥。本研究选用了三步式脱水工艺(絮凝沉淀、可溶性气体浮选以及机械离心)对微藻进行脱水处理,每一步过程中微藻的残留率分别为90%、90%和95%[4]。

脱水之后,得到的浓缩藻浆中微藻的质量分数上升至15%,脱水过程中得到的去藻培养液则将汇总集中,送回跑道池中循环使用。脱水过程中,气体浮选和机械离心工艺的电耗分别为:0.15KWh/kg干藻和0.035KWh/kg干藻。

2.3 藻浆的均质化过程

微藻的细胞由厚实的细胞壁包裹,为了增加有机溶剂对微藻油脂的萃取效率,就需要打破微藻细胞,释放微藻细胞的内容物。本研究中对微藻的处理方法为高压均质化法,两次均质化处理后微藻细胞的破碎率达到95%,均质化过程中的能耗为36.1kWh/m3浓缩藻浆。

2.4 油脂提取过程

在这一过程中,本文选取了适用于湿式萃取的正己烷/甲醇混合溶剂[4]作为萃取溶剂对藻浆进行油脂提取。萃取溶剂和浓缩藻浆首先将以5:1的比例混合,共同进入多级逆流式萃取器中进行油脂提取。提取完成后,得到的去脂藻渣由于仍然具有较高的能量,将作为副产品加以利用,而含有油脂的萃取溶剂则将送入气提塔中进行油脂和溶剂的分离。经气提塔分离后,萃取溶剂将重新回到萃取器中再次使用,而分离得到的初级藻油则将进入酯交换反应阶段继续加工[8]。

整个油脂提取过程的油脂提取率为95%。每提取1kg初级藻油,油脂提取过程将消耗0.47kWh的热能和0.069kWh的电能,同时将损失0.52g的正己烷溶剂。

2.5 酯交换反应过程

经过油脂提后得到的初级藻油的主要成分主要为甘油三酯,需要經过酯交换化反应后才能供柴油机使用。鉴于目前微藻柴油均尚未进行商业化大规模生产,本文假设微藻柴油加工过程中的酯交换工艺与大豆生物柴油生产过程中的酯交换工艺类似[5],使用甲醇在催化剂的催化下同甘油三酯发生酯交换反应。

2.6 副产品的利用

微藻生物柴油生产过程中,除了主产物生物柴油外,还会产生去脂藻渣和甘油这两种副产品。这两种副产品均存在较高的利用价值,需要进行合理的分配和利用。

副产品之一的去脂残渣本身仍具有较高的能量,但是由于其含水量较高(高达88%),难以直接利用。因此本文将采用厌氧发酵[4]的方式对其进行处理,发酵后产生的沼气和残渣将分别作为发电燃料和有机肥料供整个系统使用,以减少电能和肥料的消耗。

另一种副产品甘油则是一种常见的化工原料。本文中将采用产品替代法将作为副产品的甘油进行替代,替代的对象为传统石油基甘油产品。

3 结果讨论

3.1 微藻生物柴油生命周期的能耗与排放结果

根据第二节中给出的生产流程参数以及各项物资的能耗与排放数据清单,计算得到的微藻柴油生产过程中各个环节的化石燃料能耗和温室气体排放结果如图2所示:

由图2可知,以微藻生物柴油作为唯一产品,在不考虑副产品的使用的情况下:1ton微藻柴油的生命周期化石燃料能耗和温室气体排放分别为101952.9MJ/ton和10226.3kgCO2eq/ton。鉴于每吨微藻柴油自身的低位发热量只有37200MJ,此时系统的能量产出输入比只有36.5%,系统不具备运行的可行性。

从化石燃料消耗的角度来看,由于化肥的大量使用,微藻培养过程是整个生产流程中耗能最为密集的过程,整个种植过程共产生了66789.1MJ/ton的化石能耗,高达总能耗的65.5%,远高于耗能第二高的藻浆均质化过程(占比10.6%)。在所有过程中,油脂提取过程产生的化石能耗最低,仅为总能耗量的2.6%;需要特别指出的是,对副产品的使用能够为整个系统带来大量能量收益,生产1ton微藻柴油过程中,产生的副产品总共能够为系统带来94464.9MJ的化石燃料收益,可以抵消掉整个生产过程中92.6%的化石燃料消耗。因此可以得出結论:微藻柴油生产系统在运行过程中,如果对生产的副产品加以分配和利用,整个系统向外输出的能量将大于系统自身消耗的化石燃料能量,系统可以持续运行。

从温室气体排放的角度来看,种植过程也是整个微藻柴油生产过程中温室气体排放量最大的过程,贡献了60%以上的排放。这一过程中,肥料的使用产生的排放最为突出,单独占到了总排放量的39.4%。同样,副产品的使用也能给系统带来大量的温室气体排放收益,总共为4220.9kgCO2eq/ton。此外,由于微藻生长过程中需要吸收大量的CO2,系统每生产1ton微藻柴油从外界额外消耗16100kg CO2,足以抵消掉整个生产过程产生的当量CO2排放量。

3.2 敏感性分析

为了辨识各个变化参数对微藻柴油生命周期影响程度的大小,找到降低能耗和排放的最佳途径。本文选取了包括微藻单位面积产量在内的7个参数对微藻柴油的生命周期化石燃料能耗和温室气体排放量进行了敏感性分析,研究的参数及其取值范围如表2所示,除微藻单位产量这一参数外,其他参数的上下限取值均为各自基准值的±50%。

图3和图4分别显示了各项参数的取值变化对生产微藻生物柴油的生命周期化石燃料消耗和温室气体排放结果的影响(敏感先分析中对有机肥进行了回收,但不考虑其他副产品的使用)。

分析图3可以知,在所有变化参数中,对微藻柴油生命周期化石燃料消耗这一指标有较大影响的参数包括:微藻含油量、微藻单位产量、跑道池中水流的循环速度以及N元素的循环比例这四个参数。其他三个参数对生命周期化石燃料消耗的影响极小,可以忽略不计。

在影响较大的这几个参数中,通过提高微藻的含有油量、降低循环水流速、增大发酵藻渣中N元素的循环比例能够在最大程度上减小生命周期能耗。

图4反映的敏感性情况与图3类似。对微藻柴油的生命周期排放这一指标而言,影响较大的几个参数同样依次为:微藻含油量、微藻单位面积产量、跑道池水流的循环速度和N元素的循环比例。其他三项参数对指标影响不大,因此减小生命周期温室气体排放的途径和减少化石燃料消耗的途径类似,包括提高微藻的含油量,稍微降低跑道池中水流速度以及增加发酵藻渣中N元素的循环比例。

4 结束语

基于可行的微藻柴油生产工艺,本文建立了一套开放式跑道池微藻柴油生产系统。采用生命周期评估方法,本文对这套系统生产的微藻生物柴油进行了生命周期能耗和排放评估。得到的主要结论如下:

(1)本文建立的微藻柴油生产系统包含微藻的培养、藻浆的脱水、藻浆均质化、油脂提取、藻油的转酯化等过程。系统每生产1ton微藻柴油需要消耗干重为5.98ton的微藻原料,同时生成3.57ton的脱脂藻渣和0.1ton的甘油副产品。

(2)在不对副产品加以利用的情况下,该系统生产的微藻柴油的生命周期能耗和温室气体排放分别为:101952.9MJ/ton和10226.3kgCO2eq/ton,微藻的培养过程是整个生产过程中能耗和排放最为集中的过程;生产过程中产生的副产品能够给系统带来巨大的能耗和排放收益,如果对副产品全部加以利用,足以抵消掉生产过程中的能耗和排放。因此为了维持系统的持续运行,必须对副产品进行充分的利用。

(3)减少微藻柴油生命周期化石燃料消耗和温室气体排放的途径类似,提高微藻的含油量,在不影响生产的情况下降低跑道池中水流速度以及增加N元素的循环比例均能有效降低能耗并减少排放。

参考文献

[1]夏金兰,万民熙,王润民,等.微藻生物柴油的现状与进展[J].中国生物工程杂志,2009,29(7):118-26.

[2]Jorquera O, Kiperstok A, Sales E A, et al. Comparative energy life-cycle analyses of microalgal biomass production in open ponds and photobioreactors[J].Bioresource Technology,2010,101(4):1406-13.

[3]Frank E D, Elgowainy A, Han J, et al. Life cycle comparison of hydrothermal liquefaction and lipid extraction pathways to renewable diesel from algae[J].Mitigation and Adaptation Strategies for Global Change, 2013,18(1):137-58.

[4]Gao X, Yu Y, Wu H. Life cycle energy and carbon footprints of microalgal biodiesel production in Western Australia: a comparison of byproducts utilization strategies[J].ACS Sustainable Chemistry & Engineering, 2013,1(11):1371-80.

[5]Handler R M, Canter C E, Kalnes T N, et al. Evaluation of environmental impacts from microalgae cultivation in open-air raceway ponds: Analysis of the prior literature and investigation of wide variance in predicted impacts[J].Algal Research,2012,1(1):83-92.

[6]Poeschl M, Ward S, Owende P. Environmental impacts of biogas deployment-Part I: life cycle inventory for evaluation of production process emissions to air[J].Journal of Cleaner Production,2012,24(168)-83.

[7]Lundquist T J, Woertz I C, Quinn N W T, et al. A realistic technology and engineering assessment of algae biofuel production [J]. Energy Biosciences Institute,2010.

[8]Stephenson A L, Kazamia E, Dennis J S, et al. Life-cycle assessment of potential algal biodiesel production in the United Kingdom: a comparison of raceways and air-lift tubular bioreactors [J]. Energy & Fuels,2010,24(7):4062-77.