舵机控制延迟误差分析与补偿方法研究

2017-06-08郭庆伟宋卫东王毅张磊

郭庆伟,宋卫东,王毅,张磊

(军械工程学院火炮工程系,河北 石家庄 050003)

舵机控制延迟误差分析与补偿方法研究

郭庆伟,宋卫东,王毅,张磊

(军械工程学院火炮工程系,河北 石家庄 050003)

舵机的性能对弹体的控制精度产生决定性影响,而受到制造工艺、安装误差等结构因素以及控制算法的影响,导致舵机控制产生延迟误差,影响弹道修正的精度。利用半实物仿真的方法对舵机延迟误差进行分析,从方法误差和结构误差两个方面对延迟误差的影响因素进行阐述,对算法误差、惯性偏差、间隙误差、摩擦等因素的影响机理进行分析;以影响因素为出发点,提出以超前控制补偿角和结构性延迟补偿角对延迟误差进行补偿。通过半实物仿真试验验证,舵机能够很好地跟随控制指令,取得良好的补偿效果,改善控制精度,为下一步的工程应用提供技术支持。

舵机控制;延迟误差;半实物仿真;超前控制补偿;结构性延迟补偿

0 引言

精确打击是现代战争的主要作战形式之一,能够有效杀伤敌方的有生力量,在形势上起到震慑和压制的作用。作为精确打击的主要执行单元,精确制导弹药成为未来的发展趋势和研究热点。但是受到高昂成本的限制,导弹类武器弹药的使用受到制约,因此,发展低成本、高精度的弹道修正弹药成为新的发展趋势[1-2]。

弹道修正弹药以常规无控弹药为基础,增加简易制导功能,对弹药的飞行弹道进行控制修正,提高射击命中精度[3]。目前,弹道修正的执行机构主要有增阻减速机构、脉冲发动机、舵机等。本文以单通道、同轴鸭式舵对某低旋火箭弹进行弹道修正,利用电动舵机带动舵片偏转,对弹药的横向偏差和纵向偏差进行综合修正。电动舵机的性能对控制精度和弹体动态特性的影响很大,受到制造工艺、安装误差等结构因素以及控制算法的影响,舵机控制的线性特性变差,导致控制误差增大[4-6]。本文利用半实物仿真试验分析了舵机延迟产生的影响因素,研究了误差补偿的方法,并通过半实物仿真试验对补偿效果进行了验证。

1 半实物仿真系统

1.1 研究对象

本文所研究的弹道修正火箭弹采用单通道控制鸭式舵机为控制修正机构,弹体在飞行过程中是低速旋转的,通过在弹体头部设计安装一对同轴固联的舵片,实现对俯仰、偏航两个方向进行控制,如图1所示。弹道修正的主要原理:采用GPS/地磁组合导航的方式,由GPS获取弹体实时位置速度信息、由地磁数据计算弹体滚转姿态信息,按照上升段摄动落点预测导引、下降段比例导引的复合导引算法,解算舵机控制指令,驱动舵机在预定滚转方位角偏转相应的角度,产生需要的控制力和力矩,改变弹体飞行弹道,实现弹道修正,其中舵偏角按照线性规律变化,如图2所示。

图1 弹道修正火箭弹示意图

图2 控制力作用示意图

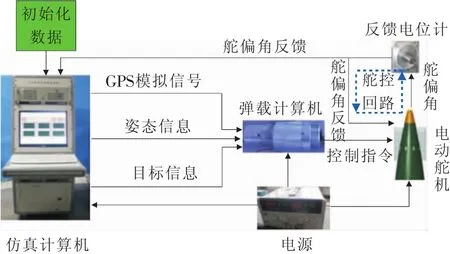

1.2 半实物仿真系统

为掌握弹体实际飞行过程中舵机的作用情况,采用半实物仿真试验的方法对舵机延迟进行研究[7]。半实物仿真系统通过实际导引控制组件(包括弹载计算机、舵机控制组件)、仿真计算机组成半实物仿真闭合回路。仿真计算机利用Matlab/Simulink平台,根据六自由度弹道模型,建立仿真弹道模型,为弹体提供实时的速度、位置和姿态信息。弹载计算机接收仿真计算机的弹道信息,解算控制信号,输出舵偏角和滚转控制相位。舵机控制组件接受弹载计算机的控制信号,控制舵片按照控制指令进行偏转,通过电位计测量实时的实际舵偏角度,反馈给舵机,形成舵机控制回路;同时,实测舵偏角反馈给仿真计算机,利用六自由度弹道模型对弹道进行实时解算,形成仿真闭合回路,如图3所示。

图3 半实物仿真实物图

1.3 仿真结果

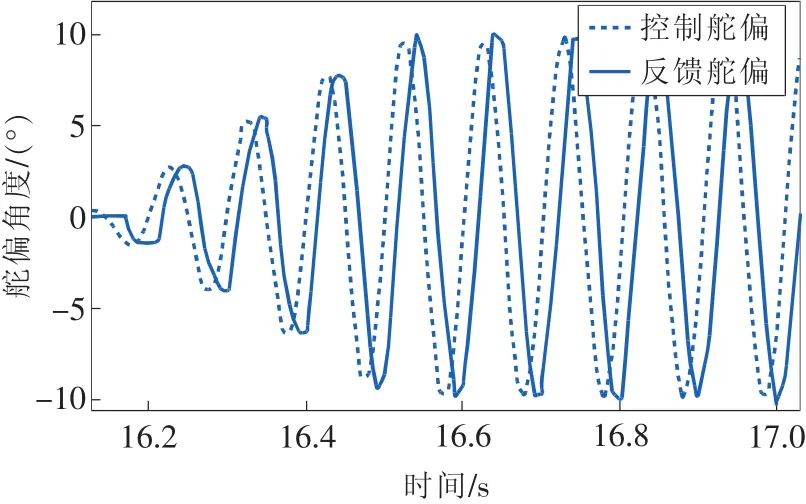

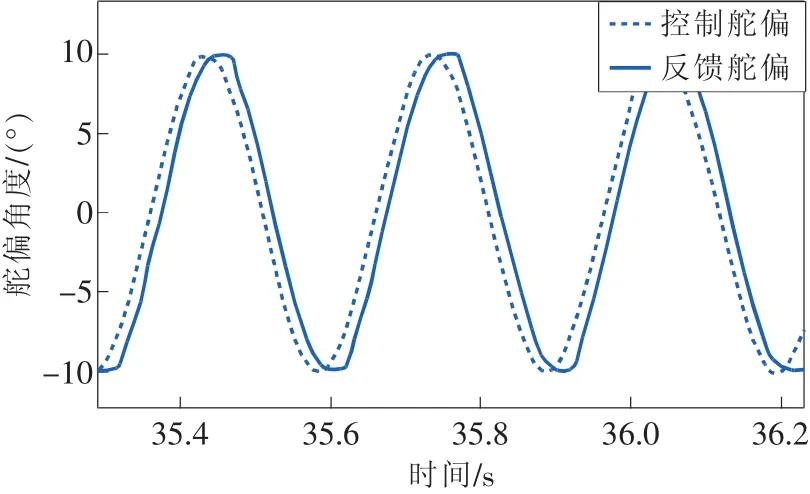

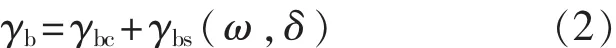

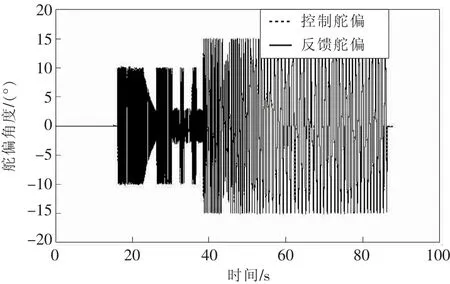

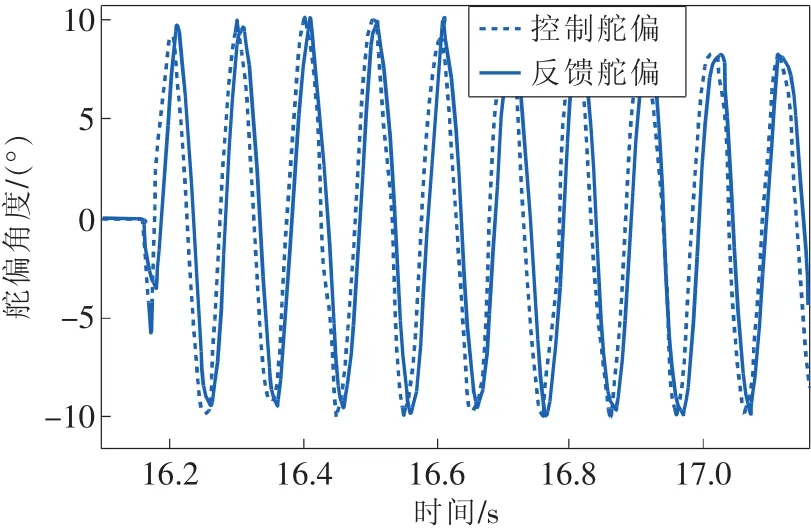

根据Matlab/Simulink中的弹道模型,提供初始发射诸元:发射角42°,发射方位角320°(以正北为起点,顺时针旋转)。利用弹道模型进行数学仿真,无控弹道落点纵向偏差-895m,横向偏差-625m;有控弹道仿真纵向偏差-2m,横向偏差1m。半实物仿真弹道落点纵向偏差-404m,横向偏差2m,舵偏角的变化如图4~图7所示。

图4 舵偏角变化曲线

图5 16~17s舵偏角变化曲线

图6 35~36s舵偏角变化曲线

2 舵机延迟误差分析

根据舵机回路的工作原理,延迟误差产生的原因既有结构上的因素,又有受到控制方法误差的影响,下面从方法误差和结构误差两个方面对舵机延迟误差进行分析。

2.1 方法误差

由于弹载计算机计算速度和硬件响应时间的限制,弹道修正的动作以控制周期为基准执行。在一个完整的控制周期中,弹载计算机接收弹体位置、速度、姿态信息计算控制指令,然后将指令发送给舵机控制电动机执行舵片偏转。整个周期过程中,弹道信息是上一个周期最终位置的,而计算出的控制指令将在下一个周期进行执行,此时的位置、速度信息变化很小(控制周期很短,毫秒级),可以忽略;但是弹体滚转姿态发生较大的变化,特别是当转速较大时,以弹体转速8 r/s、控制周期10ms为例,一个控制周期内弹体转过角度为28.8°,如图8所示,此时的控制合力方向已偏离预定方位而产生控制偏差,且与转速的大小成正比,对导引精度的影响也就越大,甚至可能起到与修正相反的效果而增大弹道偏差。

图7 80~81s舵偏角变化曲线

图8 舵机控制方法误差示意图

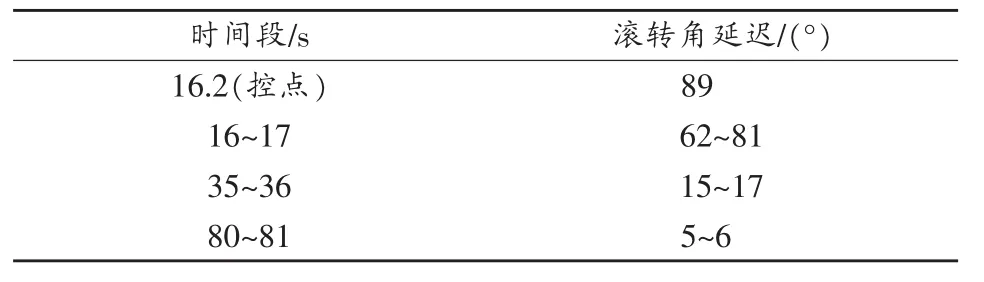

表1 舵机滚转角延迟

由图4~图7和表1可知,实测舵偏角与理论舵偏角有一定的时间延迟偏差,导致舵机无法在预定的滚转方位产生预定的舵偏角,也就是控制力的方向偏离了预定方向,影响了弹道修正的精度,特别是当延迟时间引起的滚转角偏差较大时,弹道修正无法实现,还可能出现增大弹道偏差或弹体运动失稳的情况,因此分析延迟产生的原因,研究延迟补偿的方法具有很大的必要性。

2.2 结构误差

舵机控制系统主要由电动舵机、齿轮减速机构、反馈电位计、舵片等组成。舵机控制回路从电动舵机接收控制指令执行动作,经齿轮减速带动舵片偏转,反馈信号发送给舵机偏转角度,直到动作执行到位。整个回路的各个环节中,受到制造误差、安装误差、调试误差等因素的影响,带来结构性的延迟误差不可避免。根据控制回路的作用过程,产生舵机延迟的结构性因素主要有惯性偏差、摩擦、间隙误差等,可以通过分析误差产生的原因,为误差补偿提供重要参考。

1)惯性偏差

受到惯性的影响,电动舵机的启动、减速机构的运转、舵片的偏转等无法在接受指令的瞬间完成角度偏转,而是需要一定的响应时间,造成了时间延迟。惯性偏差在舵偏角变化大的情况下,比如起始控制段、舵机转向变换阶段等,带来的延迟较大,主要是瞬时变化产生的加速度大,需要克服较大的惯性力,产生动作延迟。但是,在舵机稳定动作下,不会产生过大的瞬时变化,除了个别的换向时刻有较大的影响,对弹道整个控制过程而言影响减小。

2)摩擦

减速机构的齿轮间运动产生的摩擦力也是导致延迟误差的重要因素[5]。摩擦力的主要来源有静摩擦、动摩擦、转向变换时的相对摩擦等,其大小与齿轮的材料、安装状况、运动状态等有关。

3)间隙误差

受到工艺限制、装配偏差等的影响,间隙偏差成为延迟误差产生的主要因素[4]。除了制造加工本身的偏差外,为了能够实现正常的装配,机械部件的加工需要一定的间隙,齿轮之间、齿轮轴与舵片之间、电位计与齿轮轴之间都存在一定的间隙。同时,由于间隙的存在,舵机偏转方向变换需要克服间隙的影响,产生了控制的延迟偏差。

3 延迟误差补偿研究

根据上述延迟误差影响因素的分析,既有硬件结构的原因,还受算法方法的影响,是一个复杂的系统问题,难以找出其准确的数学模型进行描述。国内在此领域已有不少的研究成果,毕艳超等[8]将舵偏角转换到准弹体坐标系下,利用补偿角进行延迟修正,但是没有考虑舵机的非线性特性,实际应用受到限制;李友年等[9]采用描述函数法分析间隙环节对控制系统的影响,并通过校正网络消除间隙的影响,但在实际获取舵机系统的准确模型有一定的困难。另外,还有通过建模对舵机的误差进行补偿的研究[10-11],但是往往存在通用性差,实际应用中存在精度差的问题。针对本文的舵机延迟误差,从延迟误差的因素分析入手,研究延迟补偿的方法。

3.1 延迟补偿方法

根据延迟误差来源和硬件结构上的原因,可以通过提高制造工艺水平或在成本允许的条件下尽可能选择高性能元器件,比如高性能电机、高精度齿轮机构、一致性良好的舵片等等,另外通过规范装配的工艺和程序,保证产品的一致性,也减小了安装误差,因此,通过结构上的调整能够对延迟误差进行一定的改善。但是由于方法误差、间隙和摩擦的必然存在,由其产生的延迟误差无法通过结构的调整得到改善,需要进行算法上的改进。

对于方法误差,通过超前控制补偿角γbc进行补偿:

式中:ω——弹体滚转角速度;

Tc——弹体控制周期。

对于结构上的误差影响,其作用机理相对复杂,难以用准确的数学模型建立补偿公式,因此采用试验的方式获取舵机在不同转速、不同舵偏角度下的结构性延迟补偿角γbs,实验结果如图9所示,实际应用中,γbs(ω,δ)通过实验数据插值得到。由图可看出,随着转速的增大,结构性延迟补偿角逐渐增大,且舵偏角越大延迟角增大得越快。

图9 不同转速、舵偏角度下的舵机结构性延迟补偿角γbs变化曲线

综上所述,舵机延迟的补偿角为

3.2 试验验证

在1.2节半实物仿真系统模型的基础上加入延迟补偿,相同输入条件下进行半实物仿真试验,仿真弹道落点纵向偏差-15m,横向偏差7m,舵偏角的变化如图10~图13所示。

图10 舵偏角变化曲线(补偿后)

根据图10~图13和表2所示,可知舵机延迟明显减小,舵机能很好地跟随控制指令的变化,但是起控点位置的延迟滚转角仍然较大,主要是由于此时滚转角速度较大(约12 r/s),很小的时间延迟会导致很大的滚转方位偏差。随着滚转角速度的不断减小,滚转延迟角也逐渐减小,22 s之后延迟滚转角就降至10°以内。因此,延迟补偿方法能够很好地对舵机延迟误差进行修正,使得舵机能够很好地跟随舵偏控制指令,取得良好的补偿效果,改善了控制精度。

图11 16~17s舵偏角变化曲线(补偿后)

图12 35~36s舵偏角变化曲线(补偿后)

图13 80~81s舵偏角变化曲线(补偿后)

表2 舵机延迟滚转角(补偿后)

4 结束语

舵机控制的精度直接影响弹道修正的精度,而延迟误差直接导致了控制偏差,降低了弹道修正的精度。本文利用半实物仿真试验方法对舵机控制系统的延迟现象进行描述,从方法误差和结构误差两个方面对舵机延迟产生的主要原理进行了分析,并给出了误差补偿的方法建议,提出以超前控制补偿角和结构性延迟补偿角对延迟误差进行补偿。通过半实物仿真试验的验证,补偿效果良好,控制精度得到很大的提高,为下一步的工程应用提供技术支持。但是,在控制起始点、高转速下的舵机延迟还有一定的偏差,将在今后进行深入的研究。

[1]杜韩东,曹红松,赵捍东,等.单组舵控火箭弹控制能力及精度研究[J].弹箭与制导学报,2011,31(2):157-160.

[2]GANDER T J.Homing alone-the autonomous projectile[J]. Armada International,2000,24(1):16-20.

[3]史金光,王中原,刘巍,等.简易修正控制力技术研究[J].弹道学报,2006,18(1):14-17.

[4]史丽楠,符文星,闫杰.导弹舵机非线性因素对高精度姿态控制影响的研究[J].飞行器测控学报,2010,29(1):55-59.

[5]张开敏,余久华.舵机结构非线性因素建模与影响研究[J].航空兵器,2013(4):48-53.

[6]许超,石德平,高庆丰.电动舵机动力学与旋转导弹转速关系研究[J].现代防御技术,2015,43(2):29-35.

[7]赵军民,何亚娟.基于Matlab/Simulink的弹道仿真模块化设计[J].弹箭与制导学报,2007,27(1):147-153.

[8]毕艳超,姚晓先,宋晓东,等.双通道控制旋转导弹的舵机控制研究[J].弹箭与制导学报,2014,34(2):25-29.

[9]李友年,陈星阳.舵机间隙环节对控制系统的影响分析[J].航空兵器,2012(1):25-28.

[10]杨育荣,王建琦,李友年.空空导弹舵机性能分析方法[J].弹箭与制导学报,2012,32(5):57-60.

[11]潘大夫.电动舵机系统建模及控制算法[J].四川兵工学报,2013,34(9):1-4.

(编辑:李妮)

Research on delay error analysis of electromechanical actuator action and compensation methods

GUO Qingwei,SONG Weidong,WANG Yi,ZHANG Lei

(Department of Artillery Engineering,Ordnance Engineering College,Shijiazhuang 050003,China)

The performance of electromechanical actuator has a critical influence on the projectile control precision.The control delay error due to the influence of structural factors and algorithm such as manufacturing process and installation error makes ballistic correction precision lower.The paper analyzed the actuator action delay with hardware in the loop simulation,elaborated the influence factors of delay error in aspects:method error and the structural error,which include the algorithm error,inertial deviation,gap and friction.Based on the influence factors,the leading control compensation angle and structural delay compensation angle were provided to compensate the delay errors.Based on the hardware in the loop simulation,the actuator can execute control command well and the compensating effect is good and the precision is also improved,which can provide technology support for the next engineering application.

actuator control;delay error;hardware in the loop simulation;leading control compensation;structural delay compensation

A

1674-5124(2017)05-0127-05

10.11857/j.issn.1674-5124.2017.05.027

2016-11-15;

2016-12-28

中国博士后科学基金(2013M542454)

十二五装备预先研究项目(9140A05040114JB34015)

郭庆伟(1988-),男,山东东平县人,博士研究生,研究方向为弹箭外弹道理论与应用。