陶瓷/液舱复合结构抗侵彻数值分析*

2017-06-07侯海量

仲 强,侯海量,朱 锡,李 典

(海军工程大学舰船工程系,湖北 武汉 430033)

陶瓷/液舱复合结构抗侵彻数值分析*

仲 强,侯海量,朱 锡,李 典

(海军工程大学舰船工程系,湖北 武汉 430033)

为研究陶瓷/液舱复合结构抗侵彻机理,在前期弹道冲击实验结果基础上,运用LS-DYNA进行了数值模拟,再现了陶瓷/液舱复合结构在弹体冲击下的破坏过程和破坏模式,得到与实验一致的结果。结果表明:弹体撞击结构后,结构内产生的冲击波以撞击处为圆心、以球形向前传播,并在结构内来回反射振荡;弹体在水中运动时,水中形成空泡且不断扩展,弹体头部水域形成高压区域;弹体发生墩粗和侵蚀破坏,在低速冲击下,弹体破坏主要发生在穿透陶瓷和前面板过程中,在高速冲击下,弹体破坏主要发生在水中运动阶段,最终形成类似“饼状”的严重变形;前、后面板发生局部破坏和整体变形,在高速弹体撞击下,后面板将发生花瓣开裂。

破坏模式;陶瓷;穿甲

大型舰船水下舷侧多舱防护结构中的液舱利用液体对弹体冲击动能的耗散作用,可以有效地抵御普通爆破型水中兵器爆炸产生的高速破片的冲击与侵彻[1-2]。然而,随着武器技术的发展,出现了以爆炸成型弹丸(EFP)为代表的聚能射弹。由于该类弹体具有直径大、呈长杆式、连续性好、强度高、抗干扰能力和侵彻能力强等特点[3],普通液舱防护结构难以抵御EFP的穿甲破坏作用[4]。近年来,由装甲陶瓷和钢组成的复合装甲因具有优良的抗弹性能而被广泛应用于军事、航天等领域,并有研究表明,陶瓷复合装甲能有效地抵抗EFP的侵彻[5-6],因此本文中提出在原有液舱结构前增设陶瓷材料层,形成陶瓷/液舱复合结构以抵御EFP的侵彻,并对其抗侵彻机理展开研究。

与此相关的研究主要有陶瓷复合装甲抗弹机理的研究和注液结构抗侵彻机理的研究。陶瓷复合装甲的抗弹机理主要是利用高强度和高硬度的陶瓷侵蚀、钝化和碎裂弹体,降低弹体的侵彻性能,并且可形成陶瓷锥[7],改变背板的破坏形式。弹体的能量主要耗散在弹体和背板的破坏与变形,通常它们的总吸能量可占弹体初始冲击动能的90%以上[8]。注液结构抗侵彻过程的清晰认识是在对飞机燃料箱在高速破片冲击下的破损问题研究中建立的,研究学者称之为水锤效应(hydrodynamic ram)[9-10]。就耗能机制而言,弹体对注液结构前后壁板的穿甲作用、液体中的压力波及液体的运动将耗散弹体的动能,理论分析[11]表明注液结构中高速破片的速度将迅速衰减,并且数值模拟表明,速度衰减与结构内液体密度、破片横截面积和运动距离等参数相关;水介质的抗侵彻能力随弹体初速的增加而迅速增加,当弹体速度达到一定值时,注液结构的抗弹性能优于同重量的钢结构[12]。在前期实验中,从弹体和结构的破坏模式,对陶瓷/液舱复合结构抗侵彻机理进行了研究,得出结构破坏分为剪切冲塞(花瓣开裂)、碟形变形、薄膜鼓胀、失稳凹陷4个阶段,空化载荷对结构的破坏起着主要作用。

由于实验花费大,只能对有限工况进行实验且较难观测到整个侵彻过程,而相比之下,数值模拟的方法更加经济,可以对不同速度弹体侵彻不同形式结构的过程进行模拟,故在前期实验基础上,采用瞬态动力学有限元程序LS-DYNA,模拟弹体侵彻陶瓷/液舱复合结构的过程,并与实验结果对比,对陶瓷/液舱复合结构抗侵彻机理作进一步的研究。

1 主要实验结果

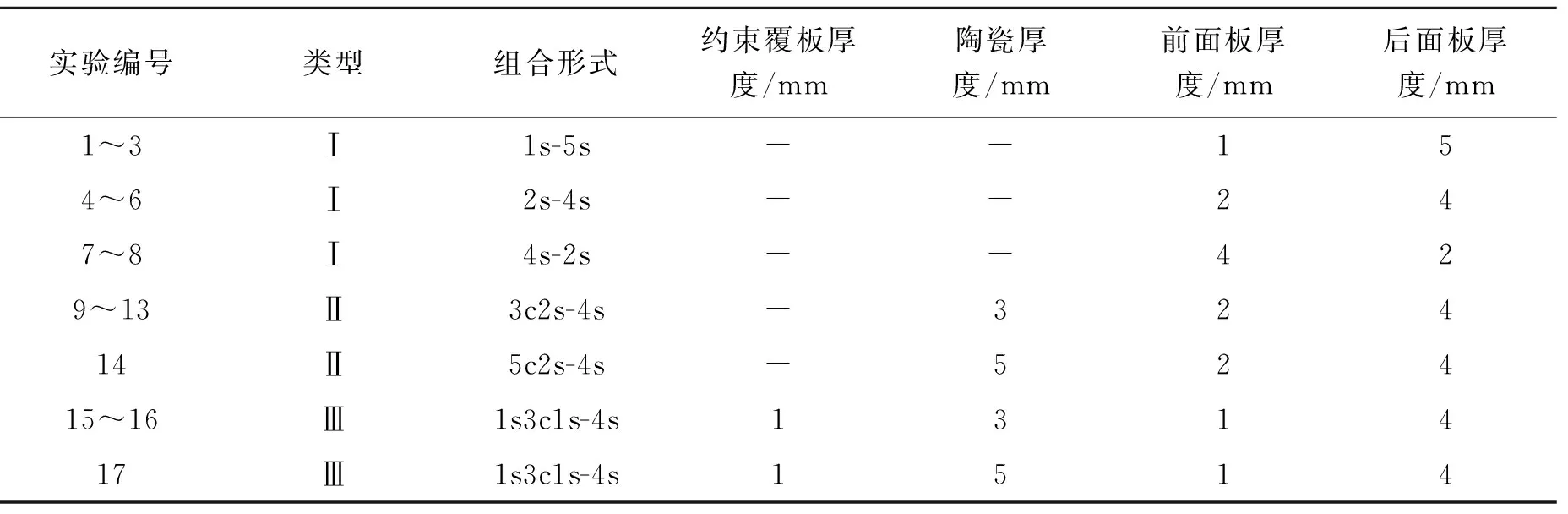

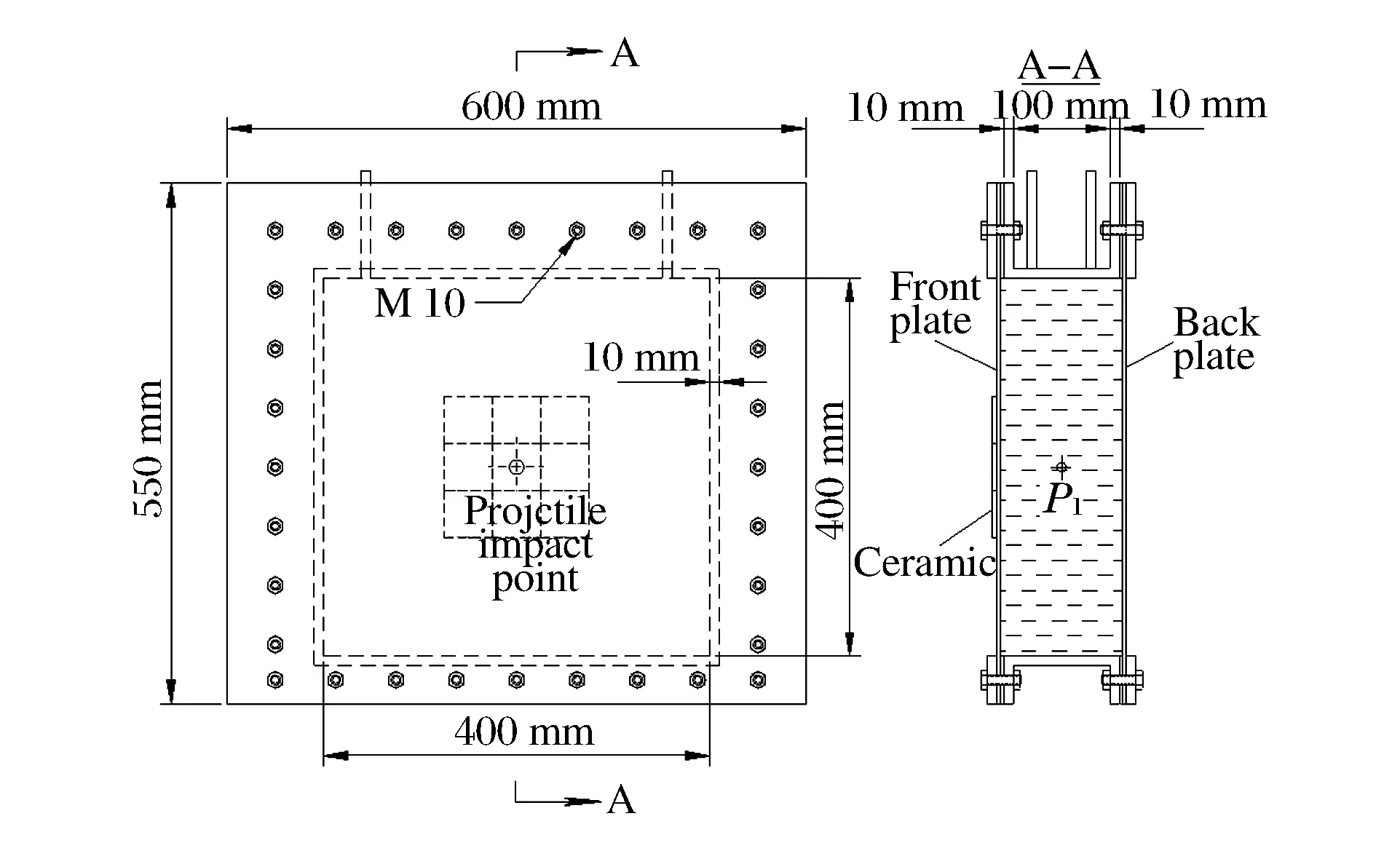

本项目提出陶瓷/液舱复合结构以抵御EFP的侵彻,而EFP以钝头弹为主[13],侵彻能力及侵彻所引起的结构和弹体的破坏机制与平头弹类似,因此在该机理实验研究过程中,采用45钢圆柱体弹,弹径为14.5 mm,长度为18 mm。复合结构为钢制约束覆板/Al2O3陶瓷/钢制前面板/水舱/钢制后面板的组合,共有Ⅰ~Ⅲ三种类型,水舱厚度均为10 cm,实验编号、类型以及组合形式和相关参数见表1。实验发射装置为14.5 mm口径的滑膛弹道枪,采用火药推进,通过调节装药量来控制弹体发射速度。防护液舱模型示意图和实验装置示意图见图1和图2。

表1 实验类型以及组合形式和相关参数

图1 复合结构模型设计 Fig.1 Design of composite structure model

图2 实验装置示意图Fig.2 Experimental set

2 有限元建模

2.1 计算模型

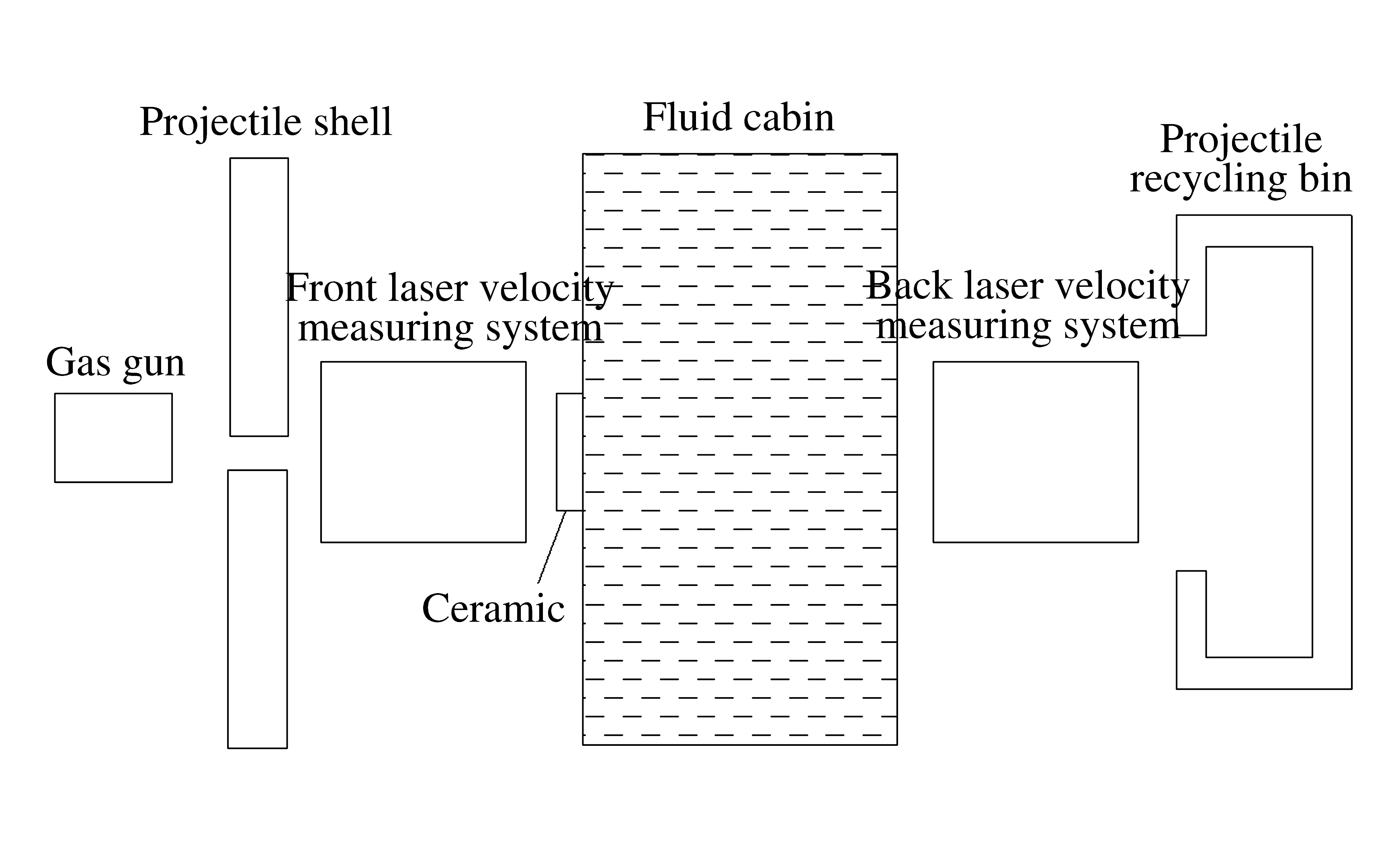

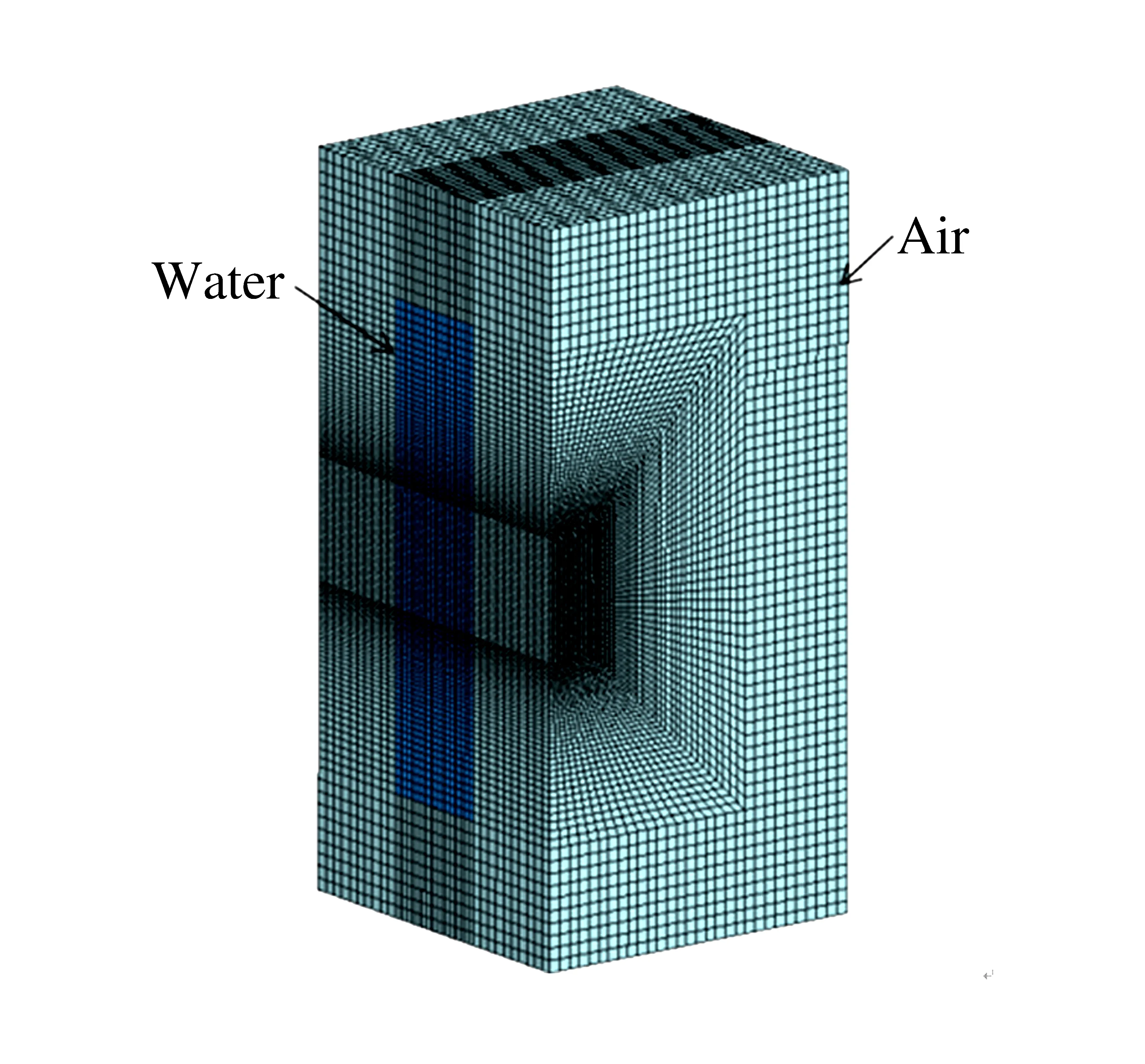

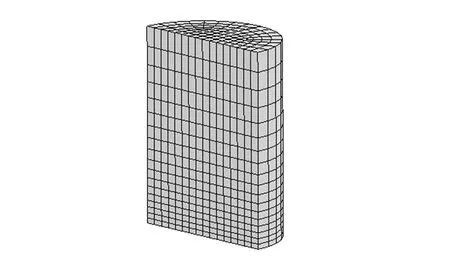

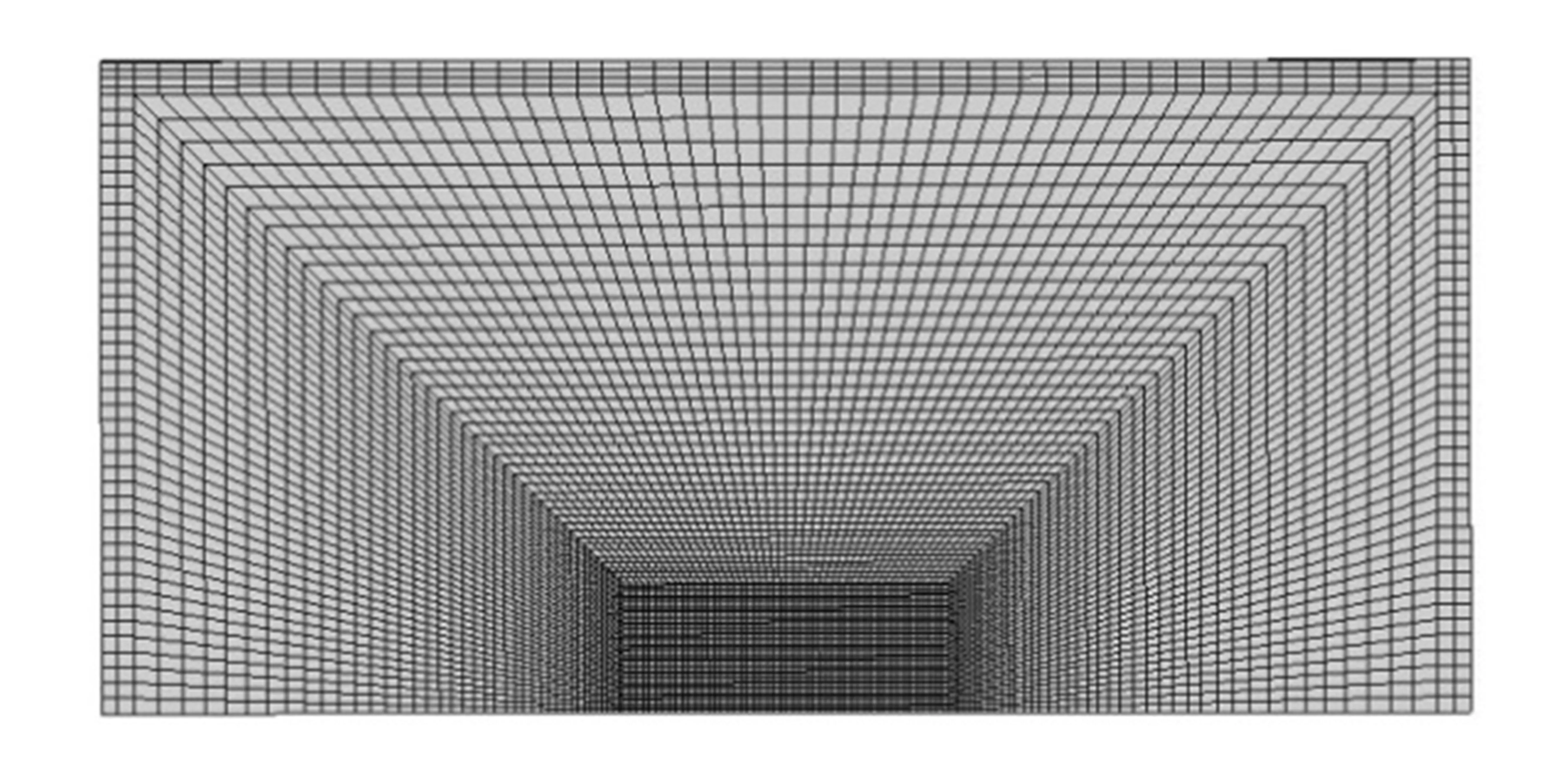

采用有限元软件LS-DYNA中的拉格朗日-欧拉耦合计算方法,模拟高速弹体侵彻陶瓷/液舱复合结构的过程。由于撞击是轴对称的,为减小计算量,建立1/2对称模型。弹体、陶瓷面板、前、后面板和侧面板采用8节点拉格朗日单元进行离散,并对弹体和结构撞击区进行网格加密处理,在远离撞击区域对网格逐步稀疏过度。水和空气采用8节点欧拉单元。将空气域网格和水域网格共节点,以允许水介质的流动。弹体与水、面板与水通过欧拉-拉格朗日罚函数耦合算法将结构与流体耦合。建模情况见图3~6。

图3 两种结构的1/2计算模型示意图Fig.3 1/2 calculated models of 2 kinds of structures

图4 水域和空气域网格Fig.4 Mesh of the water and air

图5 1/2弹体网格示意图Fig.5 Mesh of 1/2 projectile

图6 1/2钢面板网格示意图Fig.6 Mesh of 1/2 steel plate

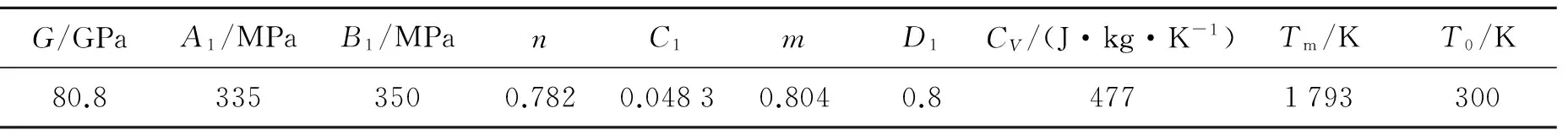

2.2 材料本构及材料参数

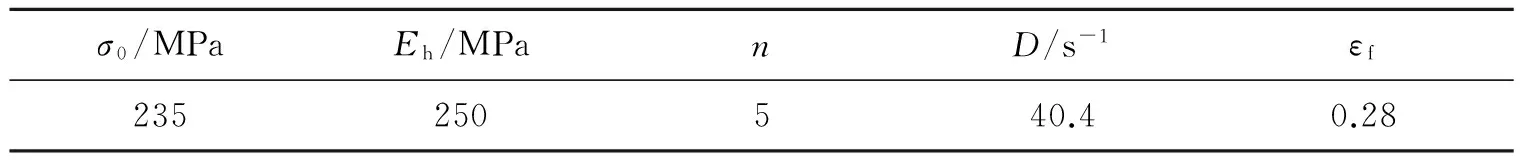

表2 弹体的材料参数

表3 液舱结构的材料参数

表4 水和空气的材料参数

表5 陶瓷的材料参数

3 数值模拟结果分析

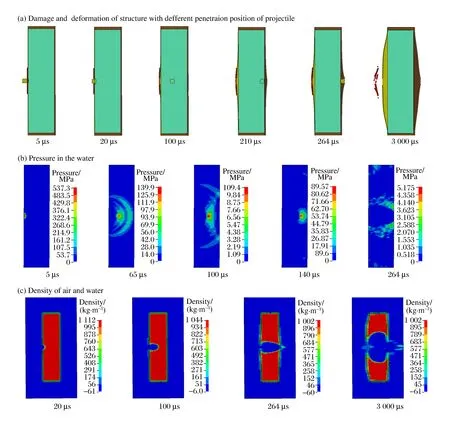

3.1 弹体剩余速度和剩余长度计算值和实验值的比较

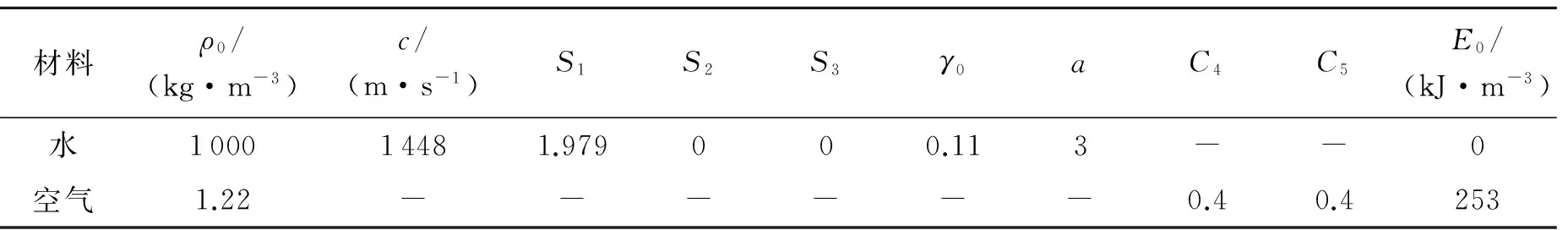

数值模拟了实验中的第Ⅰ和Ⅱ类结构的实验1~14的工况,最后得出各实验的计算剩余速度和计算剩余长度,并与实验结果比较,结果见表6,除了实验4的剩余速度偏差率大于10%,其余的剩余速度和弹体剩余长度偏差率均在10%以内,有限元模拟和实验结果吻合较好,因此数值模拟是可靠的。

表6 计算值与实验值的比较

3.2 结构破坏过程分析

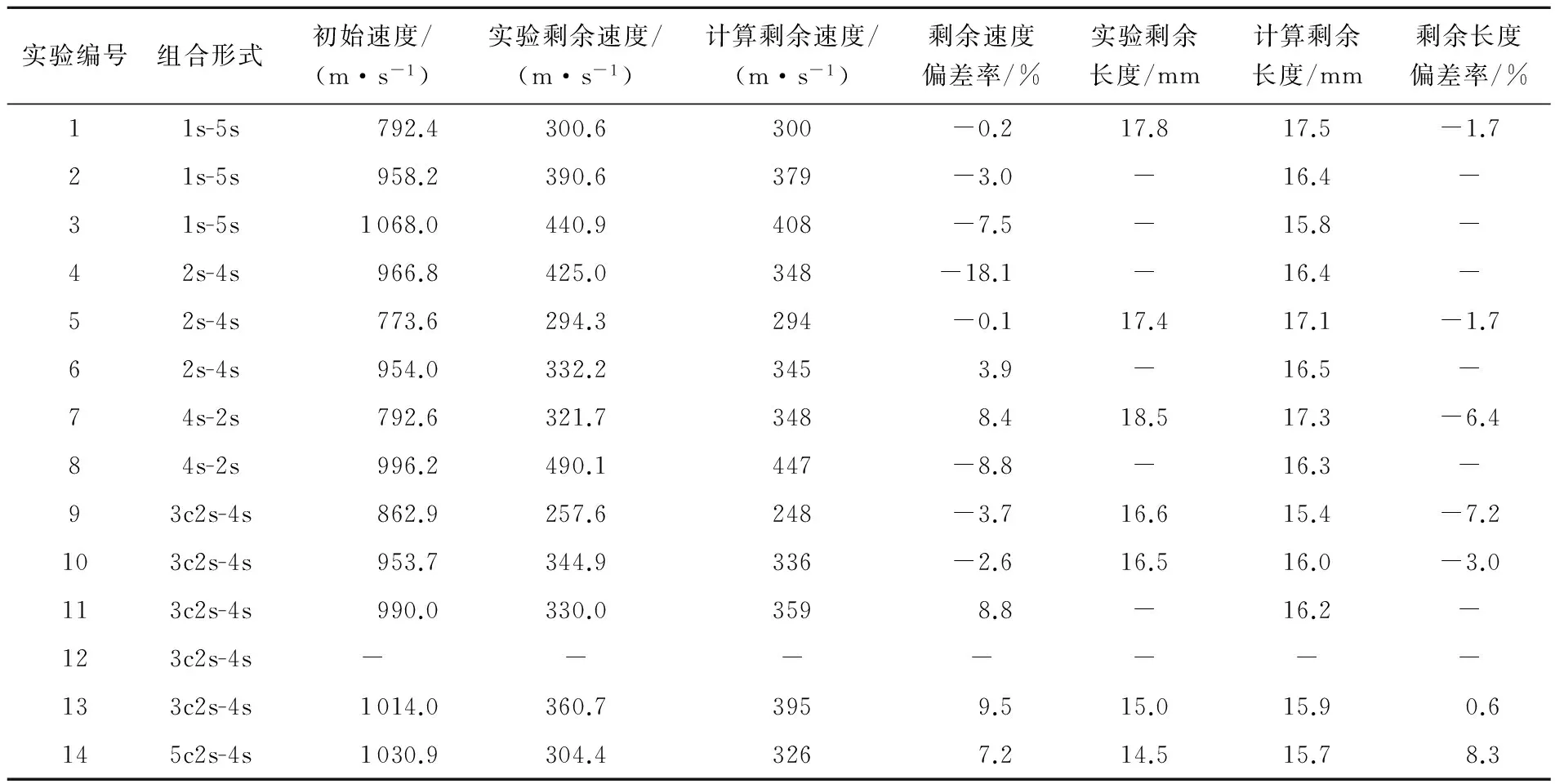

图7是实验9(3c2s-4s,v0=862.9 m/s)的破坏过程图,下面以实验9为例,阐述陶瓷/液舱复合结构的破坏过程。

图7 实验9的破坏过程图Fig.7 Failure process of No.9 experiment

如图7(a)所示,5 μs时,弹体撞击到结构的陶瓷层,陶瓷材料发生碎裂,弹体头部发生较大程度墩粗,继续穿透前面板,20 μs时弹体进入水中运动。在此过程中,前面板发生局部剪切破口,未发生整体变形。在水中运动过程中,100 μs时可以看出结构的前面板已经开始发生向外凸起的整体变形;210 μs时,弹体运动至后面板起始位置,但此时后面板已经在水的挤压力作用下发生弯曲,即:弹体在未接触到后面板时,在弹体头部的水的压力作用下,后面板发生向外的弯曲变形,而后弹体直接接触侵彻后面板,至264 μs,弹体穿透后面板,后面板发生局部剪切破口和碟形弯曲破坏变形。弹体穿透结构后,前、后面板继续发生整体薄膜鼓胀变形,直至最终变形终止。

图7(b)所示为水中波的传播效应。弹体撞击到结构后,结构内部水中产生入射压力,该压力以撞击处为圆心,以球形向前传播,形成冲击波。冲击波达到后面板后,经反射形成向前面板传播的反射波,如此反复,在结构内形成振荡。由于高速弹体在水中运动对其头部水域形成挤压,弹体头部存在较高压力区域,在弹体未运动到后面板时,该压力已经作用于后面板,使其发生碟形隆起变形。

图7(c)所示为空气和水的密度变化过程,以此观察水中空泡产生过程,以及水和结构间的作用过程。弹体进入水中开坑后,水在弹体作用下开始运动,根据空化理论,水运动到速度达到一定值会发生汽化,形成空泡,空泡区域密度下降,弹体穿出结构后空泡仍不断扩展直至最大尺寸。另外,通过图7(c)可观察到水和结构之间的相互作用过程。数值模拟直观地再现了结构破坏过程,与实验过程猜想过程基本吻合,但是由于计算中忽视了外界大气压的影响,仿真结果中未出现实验中出现由于结构内部产生负压而出现的凹陷失稳变形。

3.3 弹体的破坏模式分析

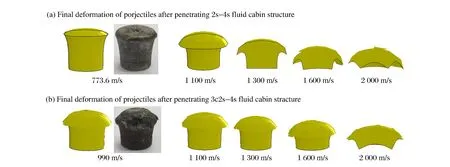

图8为弹体以不同速度侵彻不同结构后的最终变形。从数值结果可以看出,第Ⅰ类结构中,在较低的弹体初始速度下,弹体主要发生类似“泰勒”撞击的墩粗变形;随着弹体速度的增加,弹体的墩粗成蘑菇形状并随速度增大不断增大,头部呈球形,蘑菇形周围发生侵蚀,在穿透后板过程中,弹体头部发生挤凿,质量减轻;对较高冲击速度,如2 000 m/s的弹体,其墩粗现象更加严重,形成近似“饼状”的形貌。在第Ⅱ类结构中,弹体从速度较低开始头部就因陶瓷材料的高硬度、高强度等特性形成蘑菇头,并且随着速度的增加,弹体产生严重侵蚀变形,质量也大幅减轻。数值模拟在得到了与实验一致的计算结果的同时,也展示了高速撞击下弹体的破坏形貌。

图8 数值计算后的弹体变形破坏Fig.8 Deformation failure of projectiles after numerical calculation

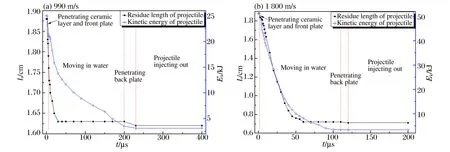

图9 弹体侵彻3c2s-4s结构过程中剩余长度lr和动能Ek曲线Fig.9 Curves of remaining length lr and kinetic energy Ek of projectile in the process of penetrating 3c2s-4s fluid cabin structure

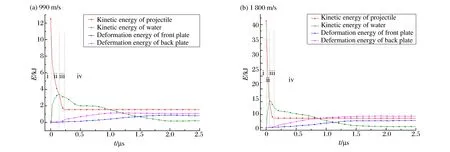

图9是弹体以990和1 800 m/s两种速度侵彻3c2s-4s结构形式过程中弹体剩余长度lr和弹体动能随时间t变化关系。由图9可知,弹体发生墩粗侵蚀和能量衰减的过程有3个阶段,即穿透陶瓷和前面板阶段、水中运动阶段和穿透后面板阶段。当弹体速度较低,如990 m/s(图9(a))时,弹体的墩粗侵蚀主要发生在第一阶段,即弹体撞击陶瓷和前面板时,而穿透前面板后弹体的入水速度较低,弹体所受压缩应力小于材料的动态强度,入水后弹体的墩粗变形很小;当弹体速度较高,如1 800 m/s(图9(b))时,弹体的墩粗侵蚀主要发生在第二阶段,即弹体在水中高速运动,弹体所受压缩应力大于材料的动态强度,弹体产生墩粗[15];随着弹体速度下降,当弹体头部所受压缩应力减小到材料的动态强度时,弹体墩粗停止。弹体的动能曲线在第一阶段斜率最大,但由于作用时间很短,动能减小量不是很大;进入水中后,斜率减小,但是作用时间长,动能在水中减小最大,因此第二阶段是弹体能量耗散的主要阶段,甚至占弹体能量耗散的70%以上。后面板虽然厚度较大,但其在受到入射压力、弹体端部局部高压的等作用下产生预应力,甚至发生屈服,弹体穿透后面板时,墩粗变形和动能衰减不是很大。

3.4 液舱结构的破坏模式分析

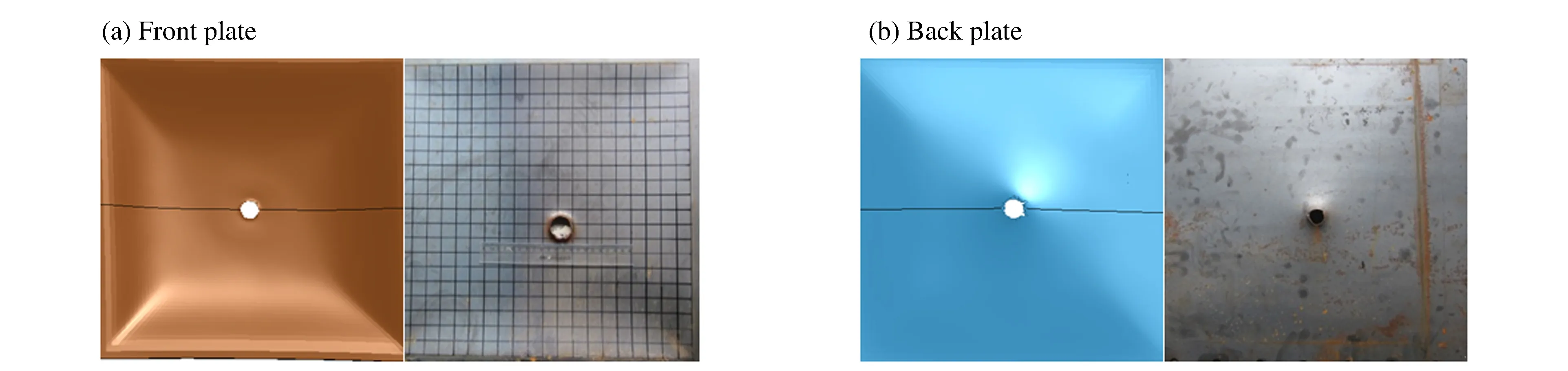

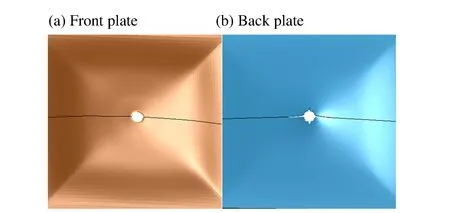

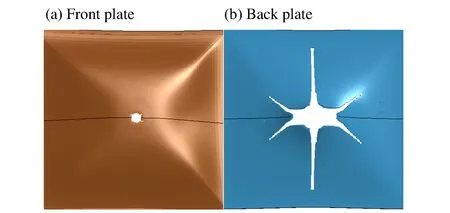

图10~13为液舱结构在弹体侵彻下前、后面板的最终变形。在弹体速度较低情况下,结构变形如图10和图11所示:前面板主要发生整体鼓胀变形和局部剪切充塞,对于较薄的前面板,出现明显的塑性铰,如图10(a)和图11(a)所示;后面板发生局部发生碟形变形和剪切充塞,如图10(b)和图11(b)所示。在高速弹体撞击下,前、后面板在发生更大的整体的变形的同时,后面板逐渐开裂,发生花瓣开裂,如图13(b)所示,结构破坏更加严重。

图10 773.6 m/s(2s-4s)前、后面板破坏变形Fig.10 Deformation of front and back plates at 773.6 m/s(2s-4s)

图11 990m/s (3c2s-4s)前后前、后面板破坏变形Fig.11 Deformation of front and back plates under at 990m/s (3c2s-4s)

图12 1 200 m/s (3c2s-4s)前、后面板破坏变形 Fig.12 Deformation of front and back plates at 1 200 m/s (3c2s-4s)

图13 1 800 m/s (3c2s-4s)前、后面板破坏变形Fig.13 Deformation of front and back plates at 1 800 m/s (3c2s-4s)

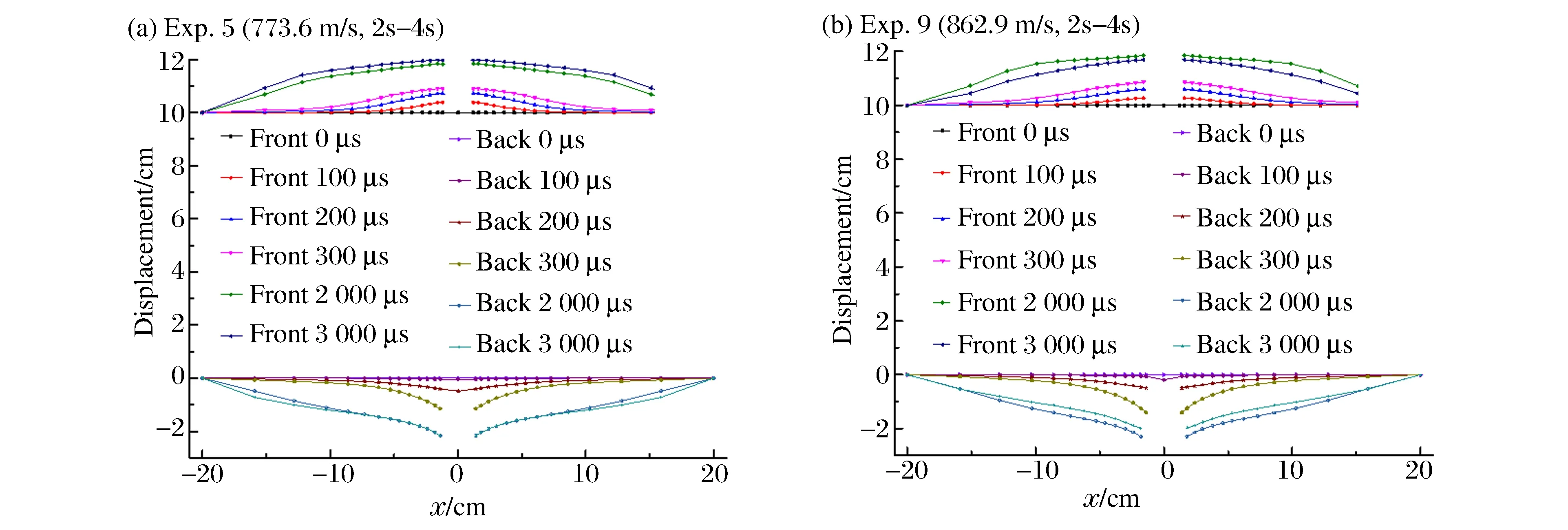

图14为液舱结构形式在弹体侵彻下的前、后面板变形过程图。由图可知,前、后面板的变形均是由局部破口变形到整体的变形,整体变形是从破口处向四周发展,变形时间长,是主要的破坏模式。

图15是弹体以990和1 800 m/s的速度侵彻3c2s-4s结构形式前、后面板变形能E以及弹体动能、水的动能随时间t的变化关系。由图可知,前、后面板变形可以分为4个阶段:第i阶段从弹体接触陶瓷到穿透前面板,前面板在强烈撞击作用下,发生局部剪切充塞,产生变形能的增加,而后面板的变形能接近为0;第ii阶段,弹体在水中运动至弹体头部高压作用后面板之前,这一阶段结构主要受弹体入水激波的作用,前面板发生微小的变形能增加,而后面板由于刚度较大,变形能仍基本为0;第iii阶段从弹体头部高压作用于后面板直至穿透后面板,后面板在受到弹体头部高压,产生碟形变形,后又在弹体的直接碰撞中产生剪切充塞,其变形能增加,而此时前面板变形能变化不大;第iv阶段为弹体射出结构至结构恢复稳定状态,这一阶段前后面板主要受空化载荷压力作用下,变形能缓慢增加,但增幅却很大,后受结构内负压作用,变形有所回落。整个过程中,前面板的变形主要受空化载荷压力的作用,后面板的变形受到弹体碰撞作用和空化载荷压力作用,其中受空化载荷压力作用变形能占总变形能90%左右。因此,空化载荷压力是前、后面板变形破坏的主要作用力,这与文献[12]的结论是一致的。

图14 前、后面板位移分布Fig.14 Distribution of displacement of front and back panels

图15 前后面板变形能变化曲线Fig.15 Deformation energy curves of front and back plates

4 结 论

运用LS-DYNA建立了圆柱体弹侵彻陶瓷/液舱复合结构的有限元模型,通过与前期试验现象和数据对比验证了数值分析是研究这一课题的有效和可靠的方法。基于数值计算结果深入分析了结构的破坏过程、弹体的破坏模式和液舱结构的破坏模式。可以得到以下结论:

(1)弹体侵彻陶瓷层后,发生较大程度墩粗变形;弹体撞击到结构后,结构内产生冲击波,并以撞击处为圆心,以球形向前传播,并在结构内来回反射,形成振荡;高速弹体在水中运动时,由于对头部水域的挤压,弹体头部水域存在较高压力区域,使得弹体在未接触到后面板时,后面板在水的作用下发生向外的弯曲变形,而后弹体接触侵彻并穿透后面板,后面板产生局部剪切破口和碟形弯曲变形;水在弹体作用下形成空泡,并不断扩至最大尺寸;在空泡载荷作用下,结构在较长时间内前、后面板发生明显的薄膜鼓胀变形;

(2)在较低的撞击速度下,弹体主要发生类似“泰勒”撞击的墩粗变形,且变形主要发生在穿透陶瓷和前面板的过程中;随着速度增大,弹体墩粗变形加剧,形成蘑菇头,并出现侵蚀现象,在高速撞击下,弹体的墩粗侵蚀主要发生在水中运动阶段,最终形成近似“饼状”的严重变形;

(3)在较低的撞击速度下,前面板主要发生整体鼓胀变形和局部剪切充塞破坏,对于较薄的前面板,出现明显的塑性铰,后面板主要发生整体的拉伸破坏,局部发生碟形变形和剪切充塞,且前、后面板的整体变形均由破口处向四周发展,整体变形时间长;随着撞击速度增大,前、后面板整体变形变大,当速度大到一定时,后面板发生大花瓣开裂变形;同时,不管是低速还是高速撞击下,空化载荷压力都是前、后面板变形的主要作用力。

[1] 朱锡,张振华,刘润泉,等.水面舰艇舷侧防雷舱结构模型抗爆试验研究[J].爆炸与冲击,2004,24(2):133-139. Zhu Xi, Zhang Zhenhua, Liu Runquan, et al. Experimental study on the explosion resistance of cabin near shipboard of surface warship subjected to underwater contact explosion [J]. Explosion and Shock Waves, 2004,24(2):133-139.

[2] 徐定海,盖京波,王善,等.防护模型在接触爆炸作用下的破坏[J].爆炸与冲击,2008,28(5):476-480. Xu Dinghai, Gai Jingbo, Wang Shan, et al. Deformation and failure of layered defense models subjected to contact explosive load [J]. Explosion and Shock Waves, 2008,28(5):476-480.

[3] 卢芳云,李翔宇,林玉亮.战斗部结构与原理[M].北京:科学出版社,2009.

[4] 沈哲,肖素娟,南长江等.鱼雷战斗部与引信技术[M].北京:国防工业出版社,2009.

[5] 段卓平,朱艳丽,张连生.爆炸成型弹丸对Al2O3装甲陶瓷材料的侵彻实验研究[J].爆炸与冲击,2006,26(6):505-509. Duan Zhuoping, Zhu Yanli, Zhang Liansheng. DOP experimental study on EFP penetrating Al2O3armor ceramic [J]. Explosion and Shock Waves, 2006,26(6):505-509.

[6] 李金柱,张连生,黄风雷.EFP侵彻陶瓷/金属复合靶实验运动网格法模拟[J].北京理工大学学报,2012,32(10):1004-1008. Li Jinzhu, Zhang Liansheng, Huang Fenglei. Simulation of EFP penetrating into ceramic/steel composite target using moving mesh/method[J]. Transactions of Beijing Institute of Technology, 2012,32(10):1004-1008.

[7] Fellows N A, Barton P C. Development of impact model for ceramic-faced semi-infinite armour[J]. International Journal of Impact Engineering, 1999,22(8):793-881.

[8] 侯海量,朱锡,李伟.轻型陶瓷/金属复合装甲抗弹机理研究[J].兵工学报,2013,34(1):106-114. Hou Hailiang, Zhu Xi, Li Wei. Investigation on bullet proof mechanism of light ceramic/steel composite armor[J]. Journal of China Ordnance, 2013,34(1):106-114.

[9] Lecysyn N, Bony-Dandrieux A, Aprin L, et al. Experimental study of hydraulic ram effects on a liquid storage tank: Analysis of overpressure and cavitation induced by a high-speed projectile [J]. Journal of Hazardous Materials, 2010,178(1/2/3):635-643.

[10] Disimile P J, Toy N, Swanson LA. A large-scale shadowgraph technique applied to hydrodynamic ram[J]. Journal of Flow Visualization and Image Processing, 2009,16(4):1-30.

[11] 徐双喜.大型水面舰船舷侧复合多层防护结构研究[D].武汉:武汉理工大学,2010.

[12] 李典,朱锡,侯海量.高速杆式弹侵彻下蓄水结构防护效能数值分析[J].海军工程大学学报,2015,4(21):21-25. Li Dian, Zhu Xi, Hou Hailiang. Numerical analysis of protective efficacy of water-filled structure subjected to high velocity long-rod projectile penetration[J]. Journal of Naval University of Engineering, 2015,4(21):21-25.

[13] 尹建平.多爆炸成型弹丸战斗部技术[M].北京:国防工业出版社,2012.

[14] Mcintosh G. The Johnson-Holmquist model as used in LS-DYNA 2D[R]. America: Defense Technical Information Center, 1998.

[15] 沈晓乐,朱锡,侯海量,等.高速破片入水镦粗变形及侵彻特性有限元分析[J].舰船科学技术,2012,34(7):25-29. Shen Xiaole, Zhu Xi, Hou Hailiang, et al. Finite element analysis of underwater high velocity fragment mushrooming and penetration properties[J]. Ship Science and Technology, 2012,34(7):25-29.

(责任编辑 王小飞)

Numerical analysis of penetration resistance of ceramic/fluid cabin composite structure

Zhong Qiang, Hou Hailiang, Zhu Xi, Li Dian

(CollegeofNavalArchitectureandPower,NavalUniversityofEngineering,Wuhan430033,Hubei,China)

To study the mechanism behind the penetration resistance capability of the ceramic/fluid cabin composite structure, numerical simulation was carried out using LS-DYNA to represent the structure’s failure process and modes under the impact of the projectile, and results were obtained that agree well with those from the experiment. The results show that the shockwave generated at the impact point of the structure propagated forward spherically, and bounced and oscillated back and forth in the structure. Cavity was generated in the water and constantly grew, and there was an area of high pressure in front of the projectile when the projectile was moving in the water. The projectile mainly exhibited coarse and erosive damage, and the damage mainly occurred in the process of the projectile penetrating the ceramic and the front plate at low velocities and in the water at high velocities, eventually forming approximately bake-shaped serious deformation. The front and back plates mainly suffered local failure and overall deformation, while petal-shaped cracking occurred in the back plate under high-velocity impact.

failure mode; ceramic; penetration

10.11883/1001-1455(2017)03-0510-10

2015-08-14;

2015-11-18

国家自然科学基金项目(51209211)

仲 强(1990- ),男,硕士研究生; 通信作者: 侯海量,hou9611104@163.com。

O381 国标学科代码: 13035

A