X42输油管道泄漏分析

2017-06-05张继明李丽锋罗金恒

池 强,张继明,李丽锋,王 珂,罗金恒

(中国石油集团石油管工程技术研究院,西安 710077)

X42输油管道泄漏分析

池 强,张继明,李丽锋,王 珂,罗金恒

(中国石油集团石油管工程技术研究院,西安 710077)

利用力学性能检测、无损探伤、腐蚀坑形貌观察和XRD相分析等研究手段,对X42输油管道试压泄露原因进行系统分析。分析结果表明:X42输油管道具有良好的强韧性能,各项力学性能指标满足管线标准要求;X42管道4点钟至8点钟位置管道内部腐蚀严重,存在明显的管道存蓄水腐蚀特征,并在管道内壁6点钟位置发现有多处点蚀坑;点蚀坑电镜分析和腐蚀产物分析表明,点蚀坑位置存在较高浓度的Cl-,点蚀坑形貌表现为典型的Cl-诱发小孔腐蚀特征。因此,X42管道试压泄漏是由于铺设后的管道内残留含较高浓度Cl-的积水,积水中的Cl-诱发孔蚀所导致。建议已完成铺设但未投用的油气管道,在封存前应进行充分排水和干燥处理,避免类似事故的发生。

管道;泄露;孔蚀;力学性能;显微组织

0 引言

我国石油资源分布不均衡,客观上形成了西油东运、北油南下的基本配置格局。同时,我国油气资源的低丰度也决定了进口石油是国家基本的能源战略措施之一。管道输送是目前石油、天然气运输的最经济安全的运输方式。我国已经建设铺设了近16万km的油气管道,构成了国内三纵三横的能源大动脉。并且随着油气能源消耗的增加,管道口径、输送压力和钢级不断提高[1-6]。目前国内油气管道设计服役年限一般在30~50年,在运行过程中,管道要经受时效[7]、腐蚀[8]以及滑坡、地震等[9]自然灾害的影响,因此,管道运行安全是关系国计民生的大事。

长输管道由于途经不同的地域和土壤环境,且输送物质含有H和H2S腐蚀性介质,HIC、SSCC、SCC等[10-12]腐蚀是长输管道面临的主要问题。在这方面国内外研究人员开展了大量研究工作,通过在高钢级管线钢中添加耐腐蚀合金元素和改善管道显微组织结构,大大提高了管道的耐蚀性能[13-14]。然而对于X60及以下级别管道,由于生产成本因素及生产工艺限制,其耐腐蚀性能存在较大问题。

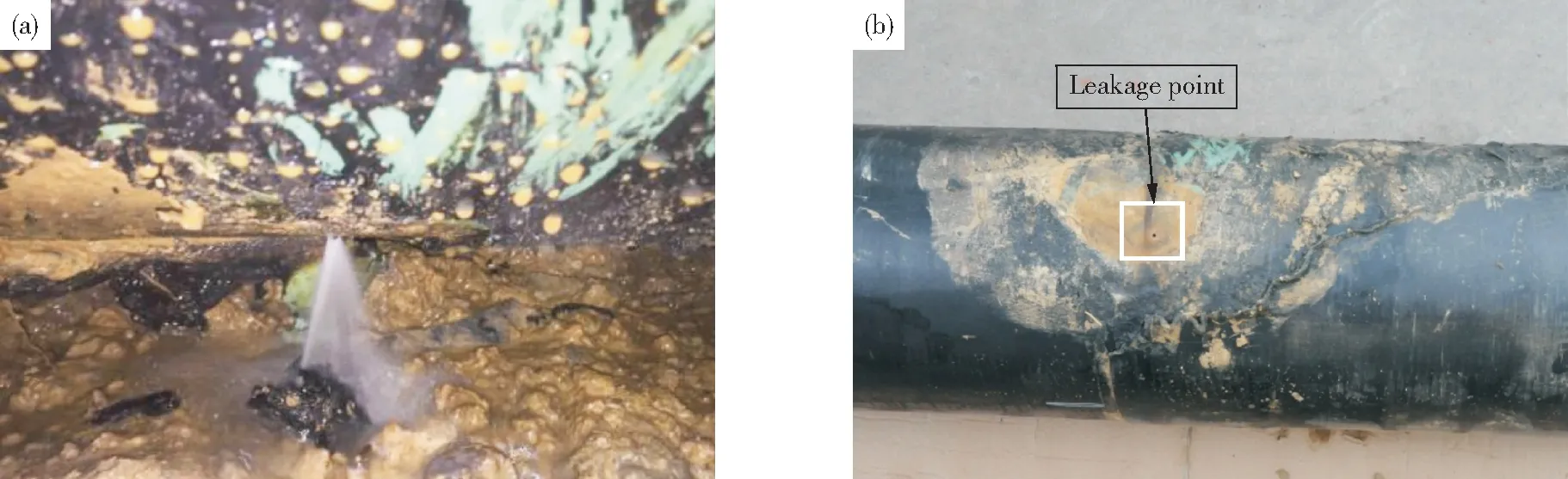

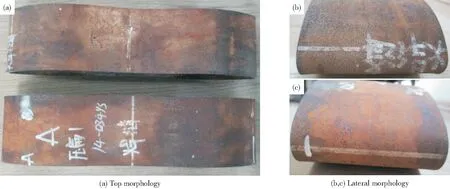

国内一成品油外输管道,全长近3 000 km,设计压力3 MPa。2009年管道施工完成后,按照规范进行了管道强度(3.75 MPa)和气密性试验(3 MPa),试验结果是管道完好。随后根据管道建设工程管理规定,对试验后管道进行清管、扫水和封存作业。封存闲置5年后,2014年对该管道进行投产运行前的最后一次整体试压试验,在试压过程中发现管道压降较大,为查找泄漏点,对支线管道进行了分段切割试压,以逐渐缩小查找范围。在距离最近某一阀室16 km处进行人工开挖作业时,发现地下出现泥浆并有水冒出,当将管道全部挖出发现,管道6点钟左右位置发生泄露,水柱成喷射状从管道内泻出(图1a所示)。随后将泄漏管段进行切割,运至实验室进行泄露原因分析(图1b所示)。

1 试验材料与方法

试验材料为泄露钢管长度2 m的一管段,管段包含图1中的泄露点。管道钢级为X42,壁厚5.6 mm,钢管直径273 mm,钢管为直缝电阻焊管(ERW)。钢管主要化学成分为:0.11 C,0.15 Si,0.74 Mn,0.011 P,0.000 5 S(质量分数 /%),其余为Fe。采用MX-5型超声测厚仪对管段进行壁厚测量,并利用X射线仪对管段进行检测。然后从管段上切取拉伸、冲击、硬度及压扁管环试样,进行力学性能检测与分析。拉伸试验采用全壁厚板状试样,试样尺寸为38.1 mm×50 mm(宽×标距),拉伸试验在UH-F500KNI型拉伸试验机上进行。冲击试验采用V型缺口夏比试样,尺寸为3.3 mm×10 mm×55 mm,冲击试样在PIT752D-2型冲击试验机上进行,并依据GB/T 229—2007《金属夏比缺口冲击试验方法》对钢管分别进行了母材、焊缝及热影响区夏比冲击性能测试,试验温度为-10 ℃。采用KB 30BVZ-FA型硬度测试仪,依据GB/T 4340.1—2009《金属材料 维氏硬度试验 第l部分:试验方法》对钢管母材、焊缝及热影响区分别进行了硬度测试试验。压扁试验依据GB/T 246—2007《金属管压扁试验方法》进行,试样规格为100 mm长的管状试样,压扁试验在UH-F500KNI型试验机上进行。

图1 管道泄露点的形貌照片Fig.1 Morphology of leakage point of X42 line pipe

另外,从管段上切取金相试样,在MeF3A金相显微镜和扫描电子显微镜上进行显微组织分析。把含有泄露点和X射线检测到含有缺陷的异常位置切下,进行缺陷形貌分析,并在扫描电镜下进行观察与分析。取管道泄露点附近内壁的腐蚀产物,利用X射线衍射仪(XRD)进行腐蚀产物相分析。

2 试验结果与分析

2.1 壁厚测量

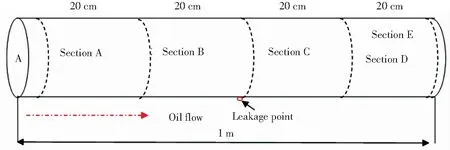

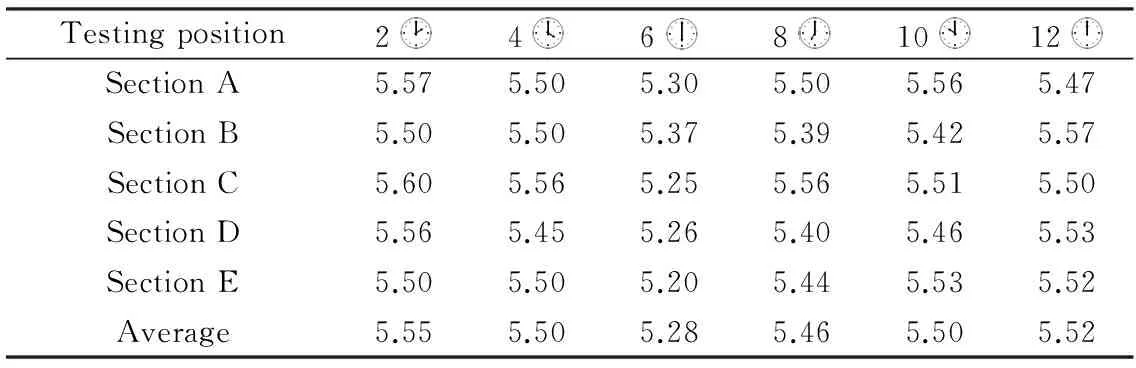

图2为管段壁厚测量示意图,泄露点位于油流动方向6点钟位置,依据GB/T 11344—2008,按逆时针方向测量2点、4点、6点、8点、10点及12点钟方向6个点的截面环带壁厚,环带测量间隔20 cm,一共测量了5个截面环带壁厚,测量结果见表1。由表1可以看出:其中最大平均壁厚为5.55 mm,位于2点钟位置;平均壁厚最小值为5.28 mm,位于6点钟位置。与原始壁厚相比,6点钟位置壁厚出现显著腐蚀减薄现象。

2.2 X射线检测

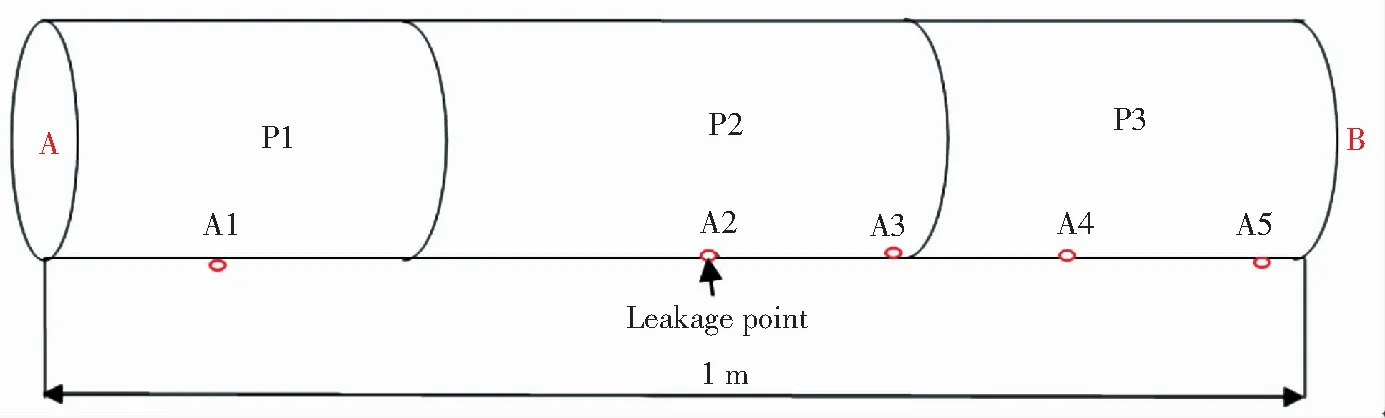

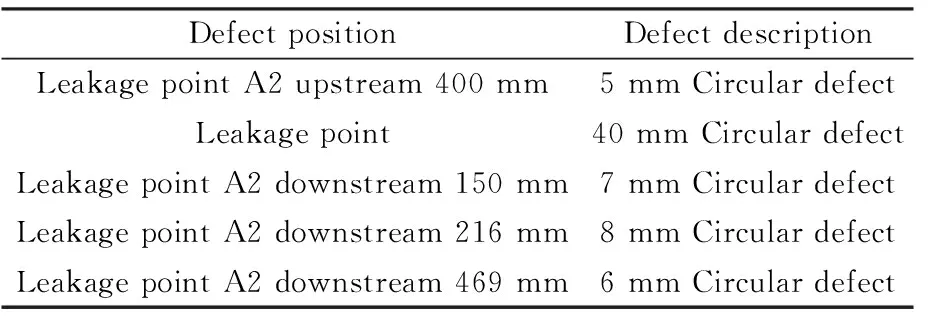

为了方便检测,将管段切割为P1、P2和P3的小管段,如图3所示。采用XXQ-2505型射线探伤仪,选用150 kV的管电压在3 min的曝光时间下以单壁单影的透照方式,对切割后管段的3点钟、6点钟和12点钟位置(泄漏点位置为6点钟)进行射线检测。检测结果表明在3段管段的6点钟位置共发现5处明显可见的缺陷,而3点钟和12点钟位置检测未发现明显缺陷,检测结果见表2。检出的缺陷均为圆形点状。

2.3 力学性能

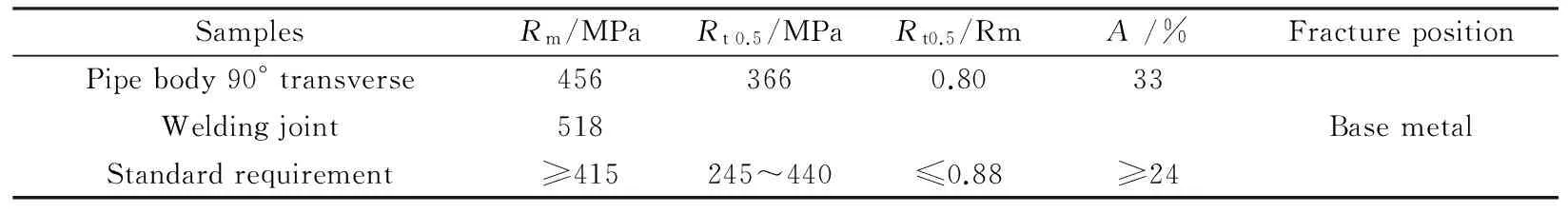

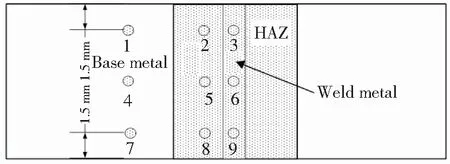

表3和表4分别是X42钢管拉伸、夏比冲击和硬度性能试验结果,可以看出,管体和焊接接头各项力学性能指标均满足和高于GB/T 11344—2008的技术要求。1/3尺寸厚度的冲击韧性换算成全尺寸试样冲击值,远高于技术标准的要求,表明试验X42钢管具有良好的强韧性能。根据标准要求,按照图4硬度检测示意图获得的X42硬度值。标准要求X42焊缝维氏硬度值应小于HV10240,钢管焊缝硬度值分布均匀,满足标准硬度要求。

图2 钢管环带壁厚测量示意图Fig.2 Schematic illustration of measuring wall thickness of line pipe

图3 管段切割和缺陷位置示意图Fig.3 Schematic illustration of cutting pipe section and defect position

DefectpositionDefectdescriptionLeakagepointA2upstream400mm5mmCirculardefectLeakagepoint40mmCirculardefectLeakagepointA2downstream150mm7mmCirculardefectLeakagepointA2downstream216mm8mmCirculardefectLeakagepointA2downstream469mm6mmCirculardefect

图5为X42全尺寸钢管压扁后的形貌,压扁试验结果表明,把试样分别置于偏离焊缝0°、90°位置,压至(2/3)D、(1/3)D至贴合后,焊缝及以外表面均无裂纹,且在整个试验过程中钢管表面未出现分层缺欠或金属过烧,满足《直缝电阻焊钢管技术规格书》要求。

表3 钢管拉伸试验结果Table 3 Tensile properties of line pipe

表4 钢管夏比冲击试验结果Table 4 Charpy impact toughness of line pipe J

图4 焊接接头硬度测试示意图

2.4 金相分析

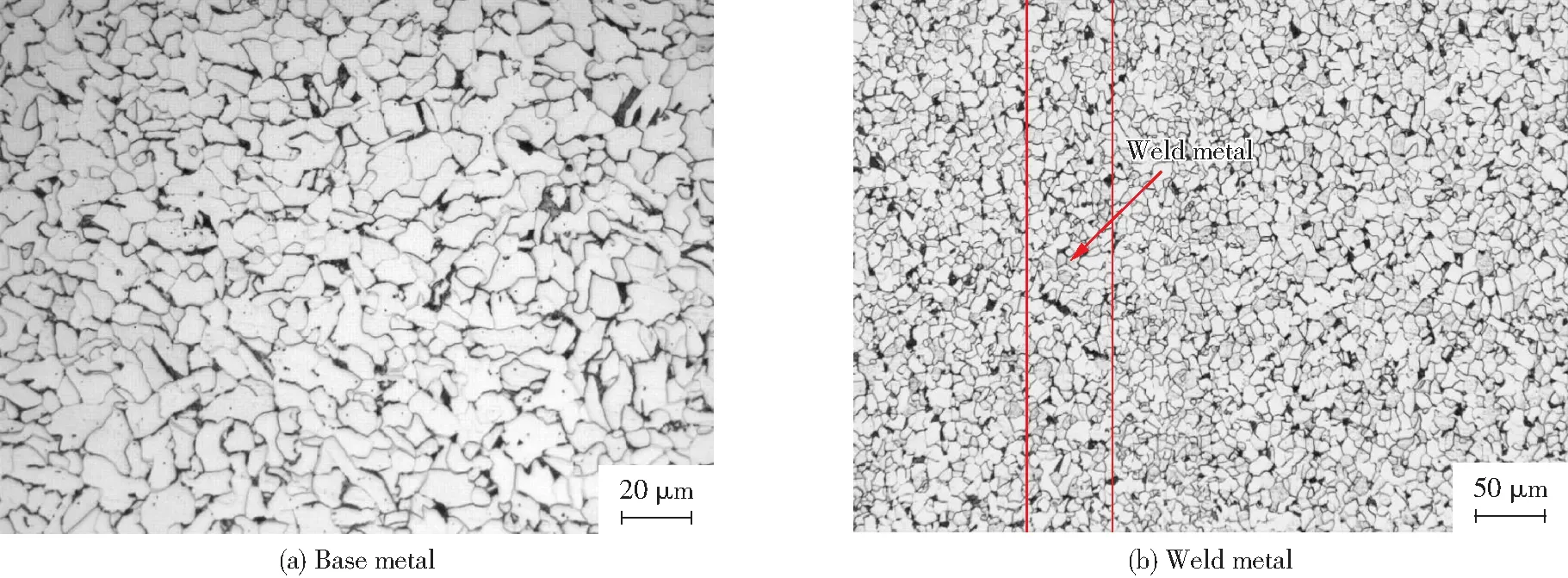

图6为X42管体和ERW焊缝的金相组织图。X42金相组织为铁素体和少量珠光体组织,铁素体和珠光体晶粒细小,焊缝组织和母材组织一致,晶粒细小均匀。采用MeF3A金相显微镜和MeF4M金相显微镜及图像分析系统,依据GB/T 13298—2015、GB/T 4335—2013、ASTM E45—2013及ASTM E112—2013对钢管焊缝进行了金相评级为10级,满足标准要求。

图5 压扁试验后的试样形貌Fig.5 Sample surface after flattening testing

2.5 缺陷分析

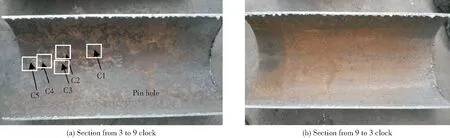

根据X射线检测结果,把含有缺陷钢管从3点钟至9点钟位置进行剖分,把检测获得的圆形缺陷按C1~C5进行编号,其中C2、C3为穿孔泄露点。利用线切割机按照图7中缺陷的位置从管体上切割下来,并沿3点至9点中位置把管段对剖,对剖后内壁形貌见图7。然后再把含有缺陷的小试样切下,并沿腐蚀坑中间位置对剖,剖开后的缺陷内部形貌见图8。由图7可以看出,X射线检测获得的圆形缺陷在管道内壁上以“针孔”形貌出现,非常细小,不仔细检查,几乎用眼睛无法看到;但打开后,发现“针孔”下面管壁内,已经发生了严重的腐蚀,形成葫芦口式的孔洞。这种腐蚀形貌符合典型的“小孔腐蚀”或“孔蚀”特征。

图6 X42母材和ERW焊缝金相组织Fig.6 Microstructure of base metal and ERW weld metal of X42 line pipe

图7 管道沿3点、9点位置对剖后内壁形貌 Fig.7 Internal morphology of pipe divided into half along 3 o’clock to 9 o’clock section

图8 剖开后的孔蚀形貌Fig.8 Pitting morphology after samples were cut open

把剖开带有孔蚀缺陷的试样超声清洗后,在扫描电子显微镜下进行缺陷分析,图9为孔蚀缺陷的电镜形貌和腐蚀产物的能谱分析,尽管孔蚀针孔尺寸不到0.5 mm,但针孔内部横向腐蚀深度达到4 mm。能谱分析表明,与基体成分相比,腐蚀产物中具有较高的O和Cl元素含量,其中Cl元素含量达到4.89%(质量分数)。

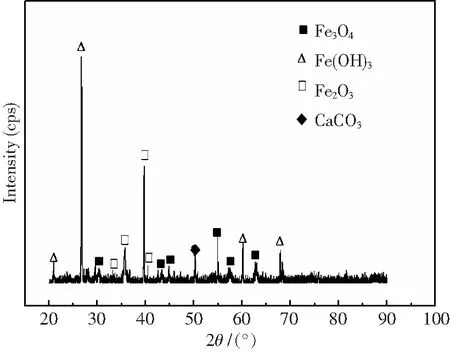

为了分析腐蚀产物成分,取少量腐蚀产物利用X射线衍射仪进行相分析,结果见图10。结果表明腐蚀产物中主要由Fe3O4、Fe(OH)3、Fe2O3和CaCO3组成。和CaCO3组成。

3 讨论与分析

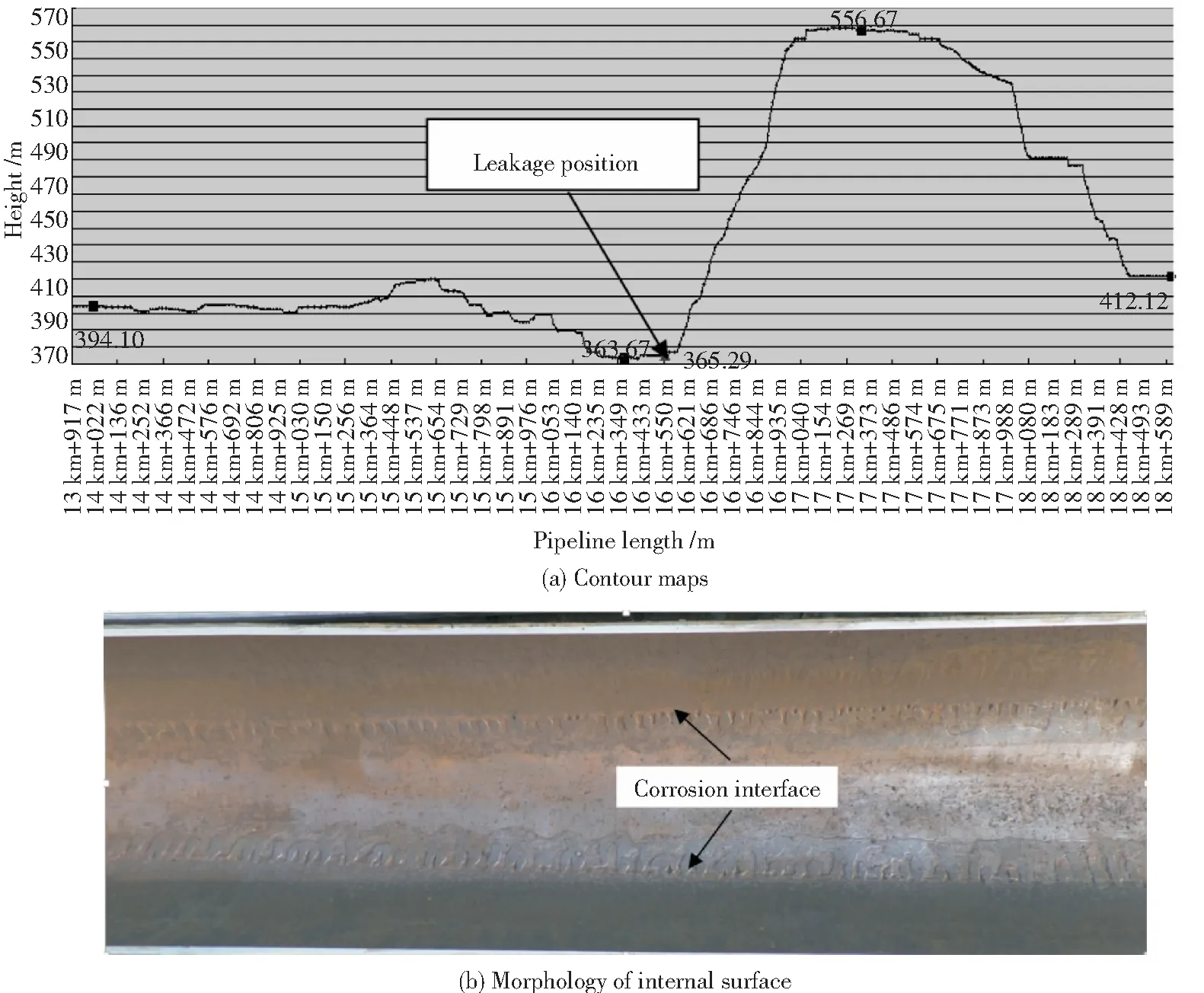

X42钢管是管线钢中属于低级别管线钢,力学性能试验结果表明具有良好的强度和韧性,在压扁试验中具有优异的抗变形能力,表明X42材料性能不是导致试压泄漏的原因。从管道里程截面高程图上可以看出,泄露管段位于管道的最低点位置,泄漏失效管段内表面存在明显的氧化腐蚀现象,在管道底部(泄漏点所在位置左右两侧4点到8点位置)存在一层较厚的灰黑色物质,局部存在较深的腐蚀坑,而其余部位呈红褐色和黑色。利用砂纸打磨掉腐蚀层后内壁形貌见图11,可以看出,泄漏管段内壁表面存在显著存蓄水导致的腐蚀界面,界面以上管道内壁光滑,而受到水浸泡液面以下内壁因腐蚀而凸凹不平,表明管道在试压封存前扫水不干净,低处管底位置存有少量存蓄水。

图10 腐蚀产物的XRD相分析Fig.10 Phase analysis of corrosion products using XRD

腐蚀坑形貌和扫描电镜能谱分析结果表明,管道泄漏是由于管道遭受小孔腐蚀所导致,在每个腐蚀坑内灰黑色物质主要成分除了管体化学成分外,还检测出较高含量的O、Cl等元素,表明管道内壁4点到8点位置存在Cl-诱发的小孔腐蚀[15]。由于管道试压采用当地池塘水,水中盐分较高,不可避免含有Cl-。Cl-具有半径小、穿透能力强,并且能够被金属表面较强吸附的特点。Cl-浓度越高,水溶液的导电性就越强,Cl-就越容易到达金属表面,加快局部腐蚀的进程;酸性环境中Cl-的存在会在金属表面形成氯化物盐层,并替代具有保护性能的Fe的氧化膜,从而导致高的点蚀率。管内壁受到Cl-腐蚀形成孔蚀后,由于孔内金属表面处于活跃状态,且处于负电位,而孔外的金属处于正电位,形成闭塞电池反应[16],孔内金属Fe发生下面阳极反应:Fe=Fe2++2e,孔外的阴极反应为1/2O2+H2O+2e=2OH-。由于孔的面积相对很小,阳极电流密度很大,蚀孔迅速加深。而孔外金属表面由于受到阴极保护,可继续保持钝化状态。随着腐蚀的进行,孔内带正电的金属离子浓度增加,为保持溶液的电中性,带负电的Cl-就不断迁入,孔内会生成FeCl2等氯化物,而氯化物又发生水解产生盐酸,即:2Fe+2Cl-+2H2O=Fe(OH)2+2HCl,从而导致孔内酸性增加。XRD腐蚀产物相分析与孔蚀产物相同,印证了管子发生孔蚀的存在。在腐蚀坑区域,Cl-会积聚成核,导致该区域阳极溶解加速。金属基体被向下深挖腐蚀,加速点蚀坑阳极金属的溶解,促进Cl-透过腐蚀产物膜扩散到点蚀坑内,使点蚀坑内的Cl-浓度进一步增加,这一过程是属于Cl-的催化机制,当Cl-浓度超过一定的临界值之后,阳极金属将一直处在活化状态而不会钝化[17],点蚀坑会不断扩大、加深,从而导致管体穿孔。

图11 泄露管道高程图和内部腐蚀形貌Fig.11 Contour maps and internal surface morphology of leakage pipe section

4 结论及建议

1)X42管道具有良好的力学性能和塑性变形能力,各项性能指标符合标准要求。

2)X42管道试压泄露是由于管道内壁发生Cl-诱发空蚀所导致。由于管道铺设完成后管内试压水清扫不干净,在地处管道内残留试压水,试压水中含有较高浓度的Cl-。封存后,积水管道内壁4点至8点钟位置在Cl-作用下发生严重孔蚀,最后导致管道在投产运行前试压时高压水从腐蚀孔发生泄露。

3)建议铺设完成的长输管道,如果不能及时投产运行,应把管道内试压水清扫干净,特别是低洼处管道,应进行充分干燥处理,然后再进行封存。其次,严格控制试压水的盐类物质含量,最好采用净化处理的纯净水。

[1] Liu Y Y, Bao X R, Chen L, et al. Rareearth microalloied elements’ influence on the organization and capability of X65 pipeline steel[J]. Journal of Rare Earths,2010,28(s1):497-500.

[2] Zhang L, Li X G, Du C W. Effect of environmental factors on electro-chemical behavior of X70 pipeline steel in simulated soil solution[J]. Journal of Iron and Steel Research, International,2009,16(6):52-57.

[3] Zhang X F, Kang Y L, Meng D L, et al. Effect of cooling start temperature on microstructure and mechanical properties of X80 high deformability pipeline steel[J]. Journal of Iron and Steel Research, International,2011,18(10):42-46.

[4] Zhao W G, Wang W, Chen S H, et al. Effect of simulated welding thermal cycle on microstructure and mechanical properties of X90 pipeline steel[J]. Materials Science and Engineering A,2011,528(24):7417-7422.

[5] Tanguy B, Luu T T, Perrin G, et al. Plastic and damage behaviour of a high strength X100 pipeline steel: Experiments and modelling[J]. International Journal of Pressure Vessels and Piping,2008,85(5):322-335.

[6] Zang J M, Sun W H, Sun H. Mechanical properties and microstructure of X120 grade High strength pipeline steel[J]. Journal of Iron and Steel Research,International,2010,17(10):63-67.

[7] 赵映辉,彭朝辉,陈先富,等. N80钢级油管水力压裂开裂原因分析[J]. 失效分析与预防,2015,10(3):186-189.

[8] He B, Lu C H, Han P J, et al. Short-term electrochemical corrosion behaviorofpipelinesteelinsalinesand invironments[J]. Engineering Failure Analysis,2016,59:410-418.

[9] Wang P Y, Lv Z G, Zheng S Q, et al. Tensile and impact properties of X70 pipeline steel exposed to wet H2S environments[J]. International Journal of Hydrogen Energy,2015,40(35):11514-11521.

[10] Okonkwo P C, Shakoor R A, Ahmed E, et al. Erosive wear performance of API X42 pipeline steel[J]. Engineering Failure Analysis,2016,60:86-95.

[11] 刘智勇,王长明,杜翠薇,等. 外加电位地X80管线钢在鹰潭土壤模拟溶液中应力腐蚀行为的影响[J]. 金属学报,2011,47(11):1434-1439.

[12] 张振宇,燕翔,徐晓东,等. 不锈钢导管泄漏原因分析[J]. 失效分析与预防,2011,6(2):119-123.

[13] 刘肖,赵建仓,王淦刚,等. 核电厂管道及焊接接头失效案例综述[J]. 失效分析与预防,2013,8(5):300-305.

[14] 赵鹏翔,左秀荣,陈康,等. X80大变形管线钢的腐蚀行为[J]. 材料热处理学报,2013,34(s2):221-226.

[15] Ossai C I, Boswell B, Davies I. Markov chain modelling for time evolution of internal pitting corrosion distribution of oil and gas pipelines[J]. Engineering Failure Analysis,2016,60:209-228.

[16] Bhandari J, Khan F, Abbassi R, et al. Modelling of pitting corrosion in marine and offshore steel structures——A technical review[J]. Journal of Loss Prevention in the Process Industries,2015,37:39-62.

[17] 陶春虎. 氮离子注人对Fe-17.5Cr-13.5Ni-2.5Mo合金疲劳及腐蚀疲劳行为的影响[J]. 机械工程材料,1994,18(4):19-21.

Failure Analysis of Leakage of X42 Line Pipe

CHI Qiang,ZHANG Ji-ming,LI Li-feng,WANG Ke,LUO Jin-heng

(TubularGoodsResearchInstituteofCNPC,Xi’an710065,China)

The leakage cause of X42 line pipe was investigated by mechanical properties testing, nondestructive testing and SEM observation on corrosion pits and X-ray diffraction (XRD) analysis. Experimental results show that X42 line pipe has outstanding combination of strength and toughness, and the properties meet the requirement. Obvious corrosion features can be found at the 4 o’clock to 8 o’clock region of the inner surface, and several corrosion pits can be found at the 6 o’clock. Energy spectrum analysis and phase analysis of XRD show there were a high content of chloride ions at the corrosion pits, and the pits displayed the typical small-hole corrosion characteristics. Therefore, it can be assumed that the pipe leakage is due to a large amount of residual water containing high-concentration chloride ions. The chloride ions resulted in pitting corrosion and final leakage under test pressure. It is suggested that those line pipes that have been laid but not put into service should be fully drained to avoid the occurrence of similar accidents.

pipe line; leakage; pitting; mechanical property; microstructure

2016年11月26日

2017年1月5日

张继明(1977年-),男,博士,高级工程师,主要从事油气输送管道组织机理及失效理论等方面的研究。

TG115

A

10.3969/j.issn.1673-6214.2017.01.011

1673-6214(2017)01-0054-08