浅谈车门前期布置

2017-06-01彭丹刘晶董宁伟

彭丹 刘晶 董宁伟

摘要:文章从工程可行性及车门性能方面考虑,简述了车门前期布置设计研究,包括玻璃面的拟合分析、铰链的布置、分缝线的确定、门锁的布置、限位器的设计、车门主次密封面设计,为车门的前期设计开发提供可参考建议。

关键词:车门设计;前期布置;汽车制造;车身制造;汽车质量 文献标识码:A

中图分类号:U463 文章编号:1009-2374(2017)08-0126-04 DOI:10.13535/j.cnki.11-4406/n.2017.08.061

1 概述

汽车制造业已经成为全球性重要支柱产业,汽车车身制造又是汽车制造业中的一项最关键工程,随着国内外市场竞争日趋激烈,消费者对汽车的质量要求也越来越高,轿车白车身的质量直接影响到整车的外观、性能和安全。车门是车身的重要组成部分,整车车门由车门钣金件及车门附件、车门内外饰及线束喇叭组成。车门的前期布置是车门设计前期需要考虑的工程输入,为造型提供工程输入并对造型进行约束。设计的前期布置对车门的性能及整车的造型有非常重要的影响。本文着重介绍车门的前期布置对造型的工程输入及车门的前期布置对车门性能的影响。

2 车门布置设计

车门的前期设计包含以下几项设计内容,这几项内容包含了车门的前期设计对造型的工程约束:门的玻璃面的工程输入、铰链轴线的确定、门的分缝线的确定、门的限位器的运动包络、前门锁的布置、玻璃导轨的位置、门的框密封面的确定等,以上车门布置需要结合经典截面、造型、总布置数据进行分析。

2.1 玻璃面拟合

汽车经常采用单曲或双曲面玻璃设计,车门玻璃沿此曲线的运动可以分解为两个方向的运动:竖直方向绕轴线的旋转和水平方向的平移。规则的圆柱面可以充分满足玻璃升降的要求,但规则柱面仅适用于运动方向为曲线的单曲率玻璃。就双曲率玻璃而言,玻璃在旋转方向和侧移方向均为曲线,但是当双曲率玻璃的轴线的曲率远远大于玻璃面的半径,且运动行程始终处于圆环面的外侧时,可近似认为与圆环面重合,作为玻璃面的局部圆环面基本接近规则圆柱面,升降过程中玻璃面与圆环面的偏差很小。

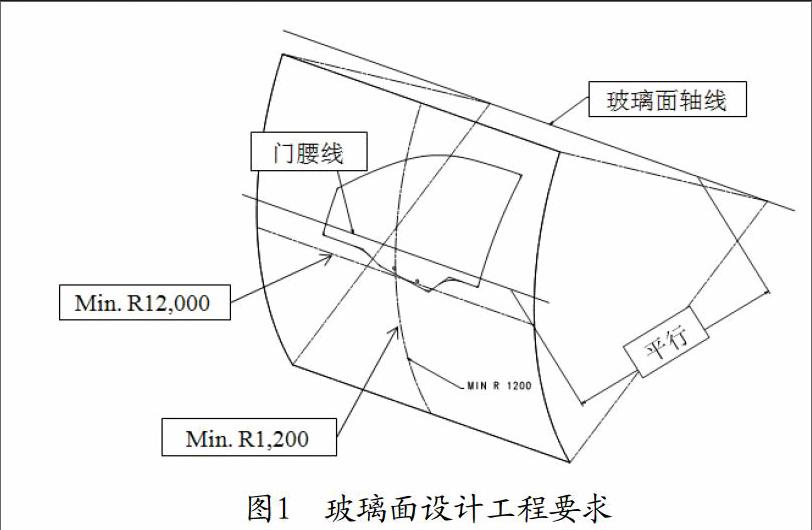

门的玻璃面对造型的确定影响着门侧的造型,车门截面的绘制以玻璃面为基准确定门框密封面及造型A的相对关系,门腰线位置的玻璃曲率根据设计要求最小为R12000mm,后视图方向玻璃曲率根据工程输入的设计要求最小为R1200mm,考虑腰线位置水切的密封性及玻璃升降的稳定性,玻璃面的中心轴线要求尽量平行于腰线设计。如图1所示:

当造型面确定后,结合截面确定,造型是否满足总布置头部空间,肩部空间和臀部空间设计等内容后,可以进行玻璃面的初步拟合设计,设计拟合的玻璃面应该与造型面偏差尽量较小;确定的玻璃导槽以及玻璃升降臂导轨的轨迹线,要能保证玻璃沿着设计的升降臂导轨升降过程中,玻璃前后端运动轨迹同玻璃导槽的各向间隙变化控制在一定的工程范围之内,玻璃理论运动的过程中玻璃面与导轨卡胶条的面保持平行关系;玻璃从上止点下降到下止点过程中,在窗台处不发生干涉。考虑到水切的密封性及玻璃升降的稳定性,理论实际玻璃面与窗台位置的钣金基本为偏置平行关系。玻璃下降过程中同车门内外板间安装的其他部件不干涉,包括与加强板、防撞杆及锁侧及铰链的安装螺母及内外板的钣金件不发生干涉,玻璃与其他部件的间隙校核一般在确定玻璃面后进行其他零件的布置,前期布置需考虑锁与导轨之间的间隙及防撞杆与玻璃之间的间隙是否满足工程要求。

玻璃面确定后可以进行玻璃引导线的设计,玻璃引导线的设计需要根据螺旋线是设计原则,确定玻璃导轨的倾角,此导轨的倾角与造型面相关,根据玻璃的引导线拟合玻璃运动,并进行相应的运动校核。

2.2 铰链的布置

铰链的布置影响到整个门的垂直刚度,限位器的限位和造型分缝的确定及门的开关运动。

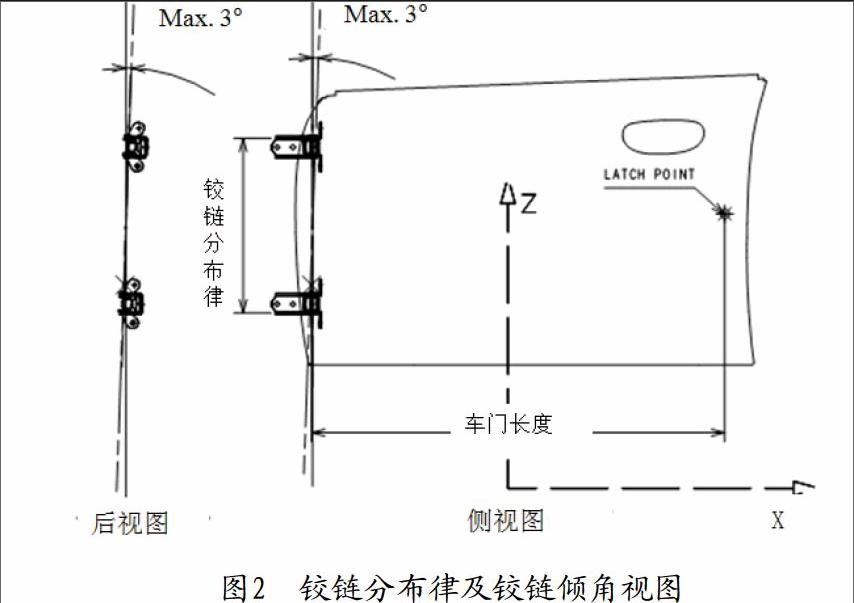

根据铰链位置的尺寸链关系铰链的安装面离铰链的圆角面及内板圆角的大小和前面内板的料后,涂装空间要求及外板厚度,铰链的安装面最门板外表面位置需要离外造型面最小距离,铰链倾角视图如图2所示,后视图表示铰链倾角为内倾,侧视图表示铰链倾角为前倾或是后倾。

为了满足垂直刚度要求,铰链布置靠向方向对门的垂直刚度有利,同时铰链轴线的分布律与车门的长度建议比值为1/3。铰链分布律及车门长度如图2所示,如果铰链的分布律相对门的长度过大会直接导致门的垂直刚度不足问题,同时为了满足垂直刚度要求,弥补铰链的布置缺陷,需增加铰链加强板结构强度,间接导致门增重或超重。

考虑到减小关门力,一般通过布置铰链倾角的设计来提高门的自关趋势,因此将倾角设计为内倾及后倾,此时开关过程中门的运动轨迹为向Z方向抬升的一条弧线,内倾角和后倾角的角度范围一般在0°~3°之间。如果低成本车型使用橡胶弹簧限位器的情况下一般考虑将铰链倾角的综合角度设计为0°~3°以内,因为内倾角及后倾角同时设计值较大的情况下会导致门打开的过程中抬升量过大,一般门抬升量要求在40~60mm之间,如果门的抬升量过大直接导致开门力过大及门在关门的过程中由于抬升量过大而导致门的自关趋势严重,限位器的一级限位器不明显,限位器的一档限位器失效或导致限位器的使用寿命变短,为了弥补以上的设计缺陷,需将橡胶弹簧限位器换成金属弹簧限位器,此时需增加零件成本。

此外,也可将铰链的倾角设计为内倾或前倾,前倾角度一般在0°~3°以内,但是不会将倾角设计成外倾状态,当铰链的倾角为外倾时,开门过程中,门的运动轨迹为下沉过程,关门过程中人需要克服车门的重力做工会导致关门力过大。

2.3 门分缝线的确定

铰链的倾角确定后需要根据铰链的位置及铰链位置的标准断面确定门分缝,门的分缝是工程对造型的工程需求。门的分缝一般设计在前后限制线中间位置。前限制线,防止门在全开状态的时候,铰链运动的过程中铰链和A柱干涉,或后侧门打开的过程中后側门铰链与B柱干涉;后限制线的作用是防止打开的过程中门和翼子板发生干涉或是后侧门打开的过程中与前侧门发生干涉情况。

以下简述基于UG模型的门前后分缝线的做法,如图3所示,后限制线根据DCS定义的间隙段差要求,调整侧门铰链位置断面的分缝沿X,Y轴方向移动即是向车前和车外方向移动前门(例如通用标准:X=-0.75mm,Y=-0.75mm);侧门在旋转过程中,前门(后侧门)与翼子板(前门)的最小间隙为0.3mm;将翼子板向垂直于翻边的方向移动,过门外板圆角和移动后翼子板翻遍两个相切的点做两个圆,两个圆的半径大小不一样,如一个圆半径为25mm,另外一个圆的半径为75mm,最后确定两个圆的圆心,将半径为75mm圆的圆心移动到与半径为25mm圆圆心的位置同时将外板与翼子板分缝两个截面同时移动,连接截面的分缝尖点位置得出截面的SWING K曲线,将曲线沿着铰链轴线的方向扫掠得出扫掠面,扫掠面与外造型的交线为后限制线。

前限制线的原理是铰链开度到最大状态情况下门和铰链及侧围之间的安全间隙值作为一个限制面。到极限状态情况下与侧围和门基于UG模型的前限制线的做法,是在铰链轴线和铰链位置确定的前提下,确定运动件和侧围及铰链安装面的安全距离,安全距离根据各个公司的要求可能会有所差异。将侧围安装面向外偏离4mm,铰链安装面的侧围侧螺栓为最高点,将最高点位置向车外偏离2.5mm,铰链的上下两个面向上及向下方向偏3mm,连接几限制面,将限制面沿着铰链旋转铰链的理论开度加过冲角度(如理论角度为68°,过冲角度为4°,则限制面沿着铰链轴线反向旋转72°),此时限制面与外造型面的交线为前限制线,如果后侧门有假边设计需要,做前限制线的时候需要考虑到门的假边设计。

以上前后限制线的做法理论上将造型面当成是一个XZ方向的平面,但是实际上造型面为一个弧面,因此前后限制线存在一定的偏差,确定分缝后需要根据铰链轴线和铰链位置重新进行运动校核。

前后限制线没有相交的情况下可以根据现有的造型面做出前后侧门的分缝位置,如果出现前后限制线相交的情况需要考虑调整铰链或是铰链的倾角或是更改造型面的设计。铰链轴线的确定是反復的工作,需要进行反复的校核确定。

2.4 限位器的布置

造型阶段用基本外表面布置限位器,然后在确定模型之前确认限位器运动的过程中与周边零件的间隙是否满足设计要求,如有必要提出变更造型的要求。

根据门的设计及运动要求,前门限位器的轴线需要和铰链轴线是平行关系,并且限位器的安装面与限位器的轴线和铰链轴线是平行关系。限位器一般布置在上铰链和下铰链之间靠上的位置,但是由于门铰链安装面位置需考虑门主密封面的走向和线速的布置的影响,同时需要考虑限位器的运动安全间隙的要求,限位器的布置会偏上或者偏下一些。限位器的运动包络需要和门内板及导轨,玻璃及胶条之间保持一定的安全间隙。

限位器旋动轴线应与铰链轴线平行,制造的偏差必须在1°以内,以防止限位臂表面和支架侧面发生异响。铰链中心与限位器回转中心相对位置:在设计布置时,尽量使限位盒的位置靠近车门内板边沿,同样限位器的旋转中心布置时也尽量向车内靠近,即尽量使车门限位器的布置位置远离车门铰链中心线,越大越好,目的是增大车门限位器的力矩(力臂一般≥60mm,范围为60~90mm之间)。以便于车门限位器在工作时,只要求较小的摩擦力,从而提高车门限位器的使用寿命,降低开发难度。

车门限位器主臂的曲线在实际的设计中一般通过作图法,拟合出代表车门限位器主臂形状的中心线如图4所示。根据限位器位置的断面,将断面移动到布置的铰链轴线的位置,确定铰链轴心及限位器轴心,连接限位器轴心和限位器滑块中心线终点,将限位器中心连线与滑块中心沿着铰链轴线旋转到限位器的开度68°,将开度均分为17等分,沿着限位器中心线画17个圆,把第一个圆的限位器中心与滑块中心连线移动到滑块中心线与每个圆的交点位置,再依次移动连接,最终完成限位器拉杆的中心线,光顺此曲线得到限位器主臂的中心线。

2.5 锁体的布置

车门锁是关系到车门安全性的一个重要的装置,在门总成的运动过程中起到导向和定位的作用。

门锁体的布置只要满足切线理论如图5所示,门锁的理想高度位置应该是居于铰链轴线的中心垂直面,使得门铰链与门锁三点构成等腰三角形,或者与门总成的中心在同一水平线上,锁扣的锁止销的延长线与铰链轴线相交,通常交角70°≤?≤90°,锁扣的主中心面与绕铰链轴心旋转形成的锥面相切。在校核锁的位置时应该注意锁扣在理论状态时与锁舌保持0.2~0.5mm的间隙。

考虑的侧围锁安装面成型性,锁体安装面的理论法线位置可以偏离1°左右,侧围锁体安装面的最小拔模角保证3°。

在进行锁的位置的布置的时候,需要考虑门的下沉量。

2.6 车门密封设计

门的前期布置确定后,可以根据项目的断面初步确定门内板的结构,根据断面与钣金的尺寸关系确定主次密封胶条的密封面走向,一般要求密封面的走向光顺,光顺的密封面有利于整个门系统的密封、防水防尘、隔音美观等性能。密封面的设计需要充分考虑胶条的断面的压缩尺寸要求、胶条的搭接面的角度要求及搭接面的密封尺寸要求。

门侧的主密封面的设计需要根据胶条与门内板的搭接关系、门的关门方向及胶条的压缩方向确定,钣金的间隙不符合胶条压缩断面要求容易导致门系统漏水漏灰及胶条磨损、关门力大等问题出现。铰链门的前门的A柱及后侧门的B柱的胶条的设计,门的关门方向一致,门的关门方向决定胶条的压缩方向及胶条的唇边与门内板的搭接关系,胶条只有一个方向的唇边与门板件搭接。前门的B柱及后侧门的C柱位置门的关门方向和胶条的压缩方向一致,胶条与门的搭接关系为胶条的两个面的唇边需要同时与门内板搭接,具体截面要求如图6所示,胶条与门内板的搭接面位置需要预留足够的胶条唇边搭接面,胶条在侧围的压缩面需要给胶条预留足够的空间,胶条的搭接关系影响整个门系统的密封性,门内板的钣金设计需要满足截面胶条与门钣金及侧围的搭接尺寸要求才能保证整个门体统的密封及门系统的开关门力的大小。另外,锁侧和窗框位置的胶条的密封面设计遵循相同的设计原则。

2.7 车门前期布置其他内容

除了上述内容外,车门的前门布置还涉及断面、门的外开手柄的位置及门内板的冲压深度等内容,如外开手柄的位置离门框边缘的距离需考虑客户开关门的方便性及安全性。外开手柄的特征位置尺寸设计需要考虑手部操作的方便性。

断面阶段门内板的冲压深度设计需要考虑到冲压的可行性,一般冲压深度最深位置为前后侧门分缝位置及轮罩的分缝位置,门内板可能的拉延深度是150~160mm,理想的冲压深度为小于135mm,所以要考虑门外板和侧围密封面、内饰板、肩部空间等,成形深度是否可行。如果不可以,需要总布置、工程、造型、工艺一起讨论,并找出解决方案。如有必要,要求更改造型和总布置尺寸。

需要根据X断面确定是否满足总布置空间要求,上窗框位置截面确定分缝位置车身与车门的断差车身和门窗玻璃的断差最大10mm,0~2mm的断差对风噪和外观更为有利,造型初期工程需要提出输入条件,确定门框时需要决定断差。

3 前期布置完成后的车门设计

车门的设计完成前期布置后,根据各个区域的输入,布置门内板结构及加强板位置结构,门设计要求满足基本的设计间隙要求同时满足四大工艺的要求,包括冲压可行性、焊接可行性、涂装防锈性能及总装装配空间要求。满足工艺要求的同时,门的设计需要根据CAE辅助分析结果满足车门的模态、刚度强度及抗凹方面的性能要求。

4 結语

车门的前期设计基于工程要求对造型的可行性分析、车门的垂直刚度考虑、车门的运动校核、车门的密封性等综合分析,本文主要简述了玻璃面的拟合分析、铰链的布置、分缝线的确定、门锁的布置、门限位器的设计、车门主次密封面的侧围输入。为车门的前期设计开发提供可参考建议,车门的设计是一个需同时满足工艺及性能的复杂的工程设计,在遵循基本的设计原则的前提下需要根据实际情况进行综合考虑设计。

参考文献

[1] 乐玉汉.轿车车身设计[M].北京:高等教育出版

社,2000.

[2] 谷正气.轿车车身[M].北京:人民交通出版社,

2002.

[3] 高云凯,赵懿,彭和东.环面玻璃轿车车门设计方法

研究[J].汽车工程,2005,27(4).

[4] 周伟,崔建昆,侯海晶.车身断面设计及其在车门设

计中的应用研究[J].机械设计与制造,2006,(10).

作者简介:彭丹(1984-),女,上汽通用五菱汽车股份有限公司工程师,硕士,研究方向:车门结构及车门系统布置。

(责任编辑:小 燕)