拉式生产模式在LCD工厂的实现方法研究

2017-06-01安军锋邢明海王克达

安军锋, 邢明海, 王克达

(1. 重庆东方光电有限公司, 重庆 400700; 2. 中电九天智能科技有限公司, 北京 100102; 3. 中国信息安全研究院有限公司, 北京 102209)

拉式生产模式在LCD工厂的实现方法研究

安军锋1, 邢明海2, 王克达3

(1. 重庆东方光电有限公司, 重庆 400700; 2. 中电九天智能科技有限公司, 北京 100102; 3. 中国信息安全研究院有限公司, 北京 102209)

LCD工厂普遍采用推式生产模式,这种模式对于设备机况、WIP分布、物流等因素的变化没有很好的响应能力,容易造成WIP在工序间的分布不平衡。研究了一种LCD工厂拉式生产模式的实现方法,通过产出拉动投入,以智能制造系统自动调整WIP,提高了产量以及生产效率。

LCD工厂; 拉式生产; 智能制造

0 引言

LCD制造行业投资大,运营成本高,竞争激烈,制造工厂每个月都需要使产量最大化,以期摊薄巨额的运营和折旧成本。传统推式生产模式的物流在原料和需求都没有任何限制时,会是向后一直移动,这种情况下是不会考虑实际生产过程中,上下游设备和物流的实际状态,也不会考虑后道工序的实际需求,整个系统的生产过程是从前向后推动。这样的模式下,计划在生产过程中起到的是主导作用,生产过程按计划进行,如果生产系统稳定,这时整个生产应具有较高的生产效率[1]。但是一旦生产不稳定及需求变更时,推式的生产模式不会立即响应,直到影响到整个生产效率时,才会有人介入调整或是对计划进行调整。这种推式的生产模式,对于计划的准确性和响应速度的要求很高,多变的生产状况以及多变的市场状况都对计划的准确性提出了很大的挑战。计划的变更会涉及到产、供、销各个环节,如果没有产供销各部门的高效协同,计划响应过程会很慢,等到下达生产指令时,生产调整的最佳时间可能已经错过。所以推式生产可能导致整个生产的在制品量较大,产品不平衡的问题[2]。推式生产的系统,在大批量大规模且比较单纯的制造环境下,运行会比较顺畅,但是较难满足复杂生产状况和多变市场对于生产的要求。为了解决这些问题,本文提出了一种适用于LCD制造行业的拉式生产模式,基于产出,从后往前拉动生产,确保了产能的稳定快速提升。

1 问题现况

1.1 生产描述

LCD生产是一个需要大量投资的行业,产量带来的成本下降效果是最为显著的,所以LCD制造对于产量的追求一直放在第一位。在设备折旧成本的压力下,生产上有两大特点,一是采用按计划投入的推式生产,二是依赖高WIP来缓解设备宕机引起的下游IDLE,保证连续性。

LCD制造行业ARRAY工厂的投资最大,ARRAY也是一般工厂的瓶颈工艺段。产能基准大多数是以ARRAY工艺段的投入量为产能基准的。各企业对于工厂的考核也大多以这一指标进行产能考核。这样导致了生产过多的以投入为中心,只要生产条件具备,就按照月投入目标进行连续投入,这样的推式生产模式很少考虑后段工序的消化能力。随着企业的发展,管理者已经将产能的重点向产出转移,但多年积累的观念,对投入量追求依然很强,加上在推式的生产模式下,只要有空余的载具Cassette,投入是会一直按照计划进行。

1.2 数据分析

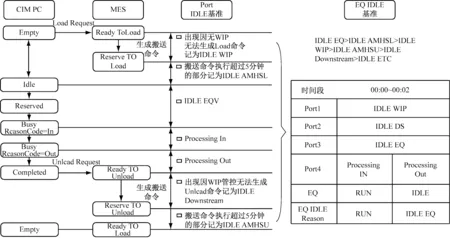

WIP有保证上下游生产连续性的作用,特别是瓶颈工序前,一定要保证充分的WIP量,避免因前工序的设备宕机造成瓶颈工序的IDLE,影响整个工厂的生产[3]。如图1所示。

图1 Port IDLE推导EQ IDLE原因基准

下面重点从物流的角度来说明WIP对于正常生产运营的影响。首先WIP增加使Stocker内存储的水位上升,当Stocker存储Full时,需要搬送过来的WIP会无法搬入,时间长了会使WIP的分布不合理。当Stocker内的设备需要Load的时候,很可能发生从较远的Stocker Load,使设备发生IDLE。下面用数据来说明WIP高对于设备IDLE的影响到底有多大。用图1的逻辑和优先级为IDLE EQ>IDLE AMHSL>IDLE WIP>IDLE AMHSU>IDLE Downstream>IDLE ETC的规定来获取设备IDLE的原因。

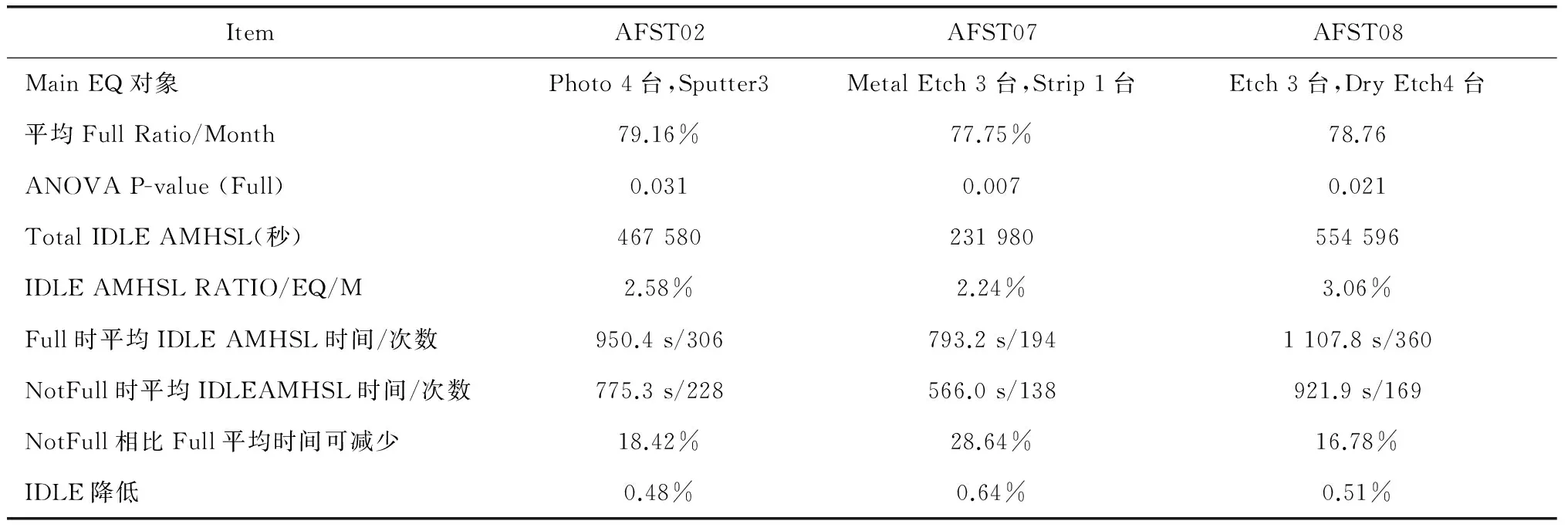

以Stocker 80%的存储水位区分Stocker是否为满,80%以下为Not Full,80%以上为Full。用FULL条件将IDLE AMHSL的数据进行分组,分析Full因素对于IDLE AMHSL是否有显著的影响。我们选取有代表性的几个Stocker一个月的数据做单因素的方差分析。所得到的结论,如表1所示。

表1 Full因素方差分析与结论

注:IDLE AMHSL Ratio/EQ/M= Sum(IDLE AMHSL)/(3600*720*EQ Count),EQ Count为统计的Stocker内的设备数量

表1中的结论显示Stocker2、7、8号机在Full和Not Full时对于IDLE AMHSL有显著的差异,P-value均小于0.05。

综上所述,在Stocker水位高时会对IDLE AMHSL的数据产生显著的影响,使每小时IDLE AMHSL的平均值减少20%左右。仅考虑平均值的减少效果(因为Full因素对于IDLE AMHSL发生的次数并没有证明存在显著的影响),AFST02,AFST07,AFST08 Stocker内平均每台设备月稼动可提升0.48%,0.64%,0.51%。

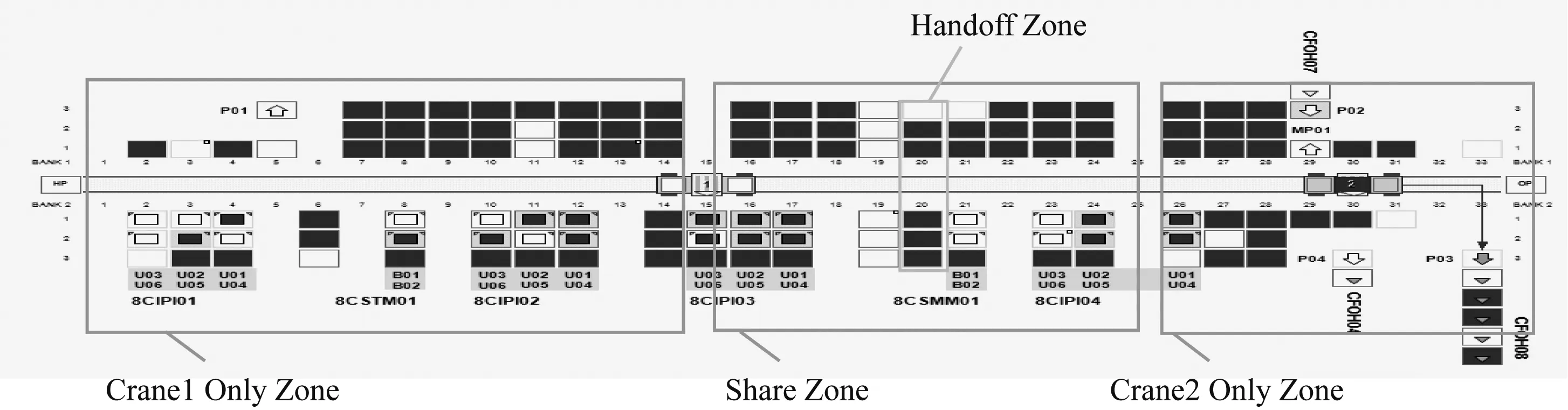

其次,Stocker内存储库位的增加,对于Stocker内部搬送的效率影响很大,会造成本身只需要一次搬送就可以完成的工作,必须发生中转搬送才可以完成。这样的情况在Stocker长度比较长的时候影响尤为严重,如图2所示。

图2 Stocker内部Zone的划分

2 DSP系统WIP管控的方法实现拉式生产模式

2.1 WIP管控实施的相关概念和前提条件

工厂的自动调度系统中DSP系统会响应各个设备的需求,发送搬入搬出命令。本文的拉式生产的实现方法是通过DSP系统实现的WIP管理,在使用系统管理之前,还需要满足一个前提条件,即运营中完全依靠DSP进行搬送,无人为干预。因为如果系统管控了WIP,但人还是可以通过手动命令的方式继续生产,使系统管控失去了意义。

2.2 系统WIP管控的基本方法

WIP管控的方法是通过DSP系统,在设备发送Unload请求时,判断Unload的WIP所在工序是否达到或超过WIP管控的上限,如果达到或超过WIP管控上限,则停止发送调出命令。当设备全部Port口都因WIP超限无法搬出时,该设备将因无Port口可用,自然停止生产。通过控制上工序设备完成品的搬出,达到了控制下工序WIP数量的目的。WIP根据工序别进行管控,管控的上限与当前该工序可生产设备的数量以及设备所在Stocker存储空间的大小有关。某工序可生产的设备由当前在DSP调度系统中的设定决定的,因为设备可以进行的工序并不是固定的,是可以相互转换的,设备对应的工序是一个动态变化的值,所以WIP管控的上限,也是随着设备可进行工序的变化而相应变化。

假设管控工序代码为A,A工序的管控上限由La表示;假设Stocker内正在生产A工序的设备数量为Qi,i为Stocker的编号;假设Stocker内针对一台设备可存放A工序的最大WIP值为Wi,i为Stocker的编号,则La数学表达式,为式(1)。

(1)

即工序别WIP上限由所有Stocker内可进行该工序设备乘以该Stocker针对一台设备可存储的数量之和。该上限的计算方法即反映了设备运营的动态变化情况,又反映了各Stocker存储空间的差异性。

本文研究的重点是物流与WIP之间的相互影响。在上述分析了物流的效率会随着WIP的增加而降低,设备因为自动物流系统搬送缓慢而造成的IDLE时间变长。其中我们重点分析了以80%存储水位为界限定义Full和NotFull,分析了Full和NotFull IDLE AMHSL的时间有明显的差异。我们在考虑单一设备对应的WIP的上限时,也按照Stocker的存储能力为限制条件,在这个条件下划分各工序设备的WIP上限。所以我们首先需要确定的Stocker存储水位需要保持的上限是多少。

因为我们知道Stocker存储水位上升会降低Stocker的物流效率,会使设备因为搬送缓慢IDLE的时间增加。Stocker水位越低,意谓着存储的WIP越小,反过来设备因为WIP少而造成的IDLE WIP的时间又增加了。那如何找到一个可以健康运营又可以保持足够WIP的Stocker水位呢?我们用Stocker存储水位的区间将IDEL WIP的数据进行分组分析。以AFST01数据为例,如图3所示。

注:6070表示Stocker存储水位在60%~70%,以此类推。

当Stocker水位降到66%~76%这个区间时,IDLE WIP的时间会有明显上升。我们再通过2-SampletTest来检验一下67%~77%与之后的更低的区间(从66%~76%到63%~73%四个区间)的P-value,结果是0.480,0.339,0.022,0.004,结果上可以看到水位下降到64%到74%这个区间时有明显的差异。所以数据上表现为保持Stocker水位在65%~75%之间不会明显增加IDLE WIP的时间。通过实践经验,计算当前WIP最合理的方法是,仅计算Stocker内的WIP数量,不包含前工序设备和当前工序设备上的WIP。

3 拉式生产模式带来的效果

3.1 产能顺利的快速提升

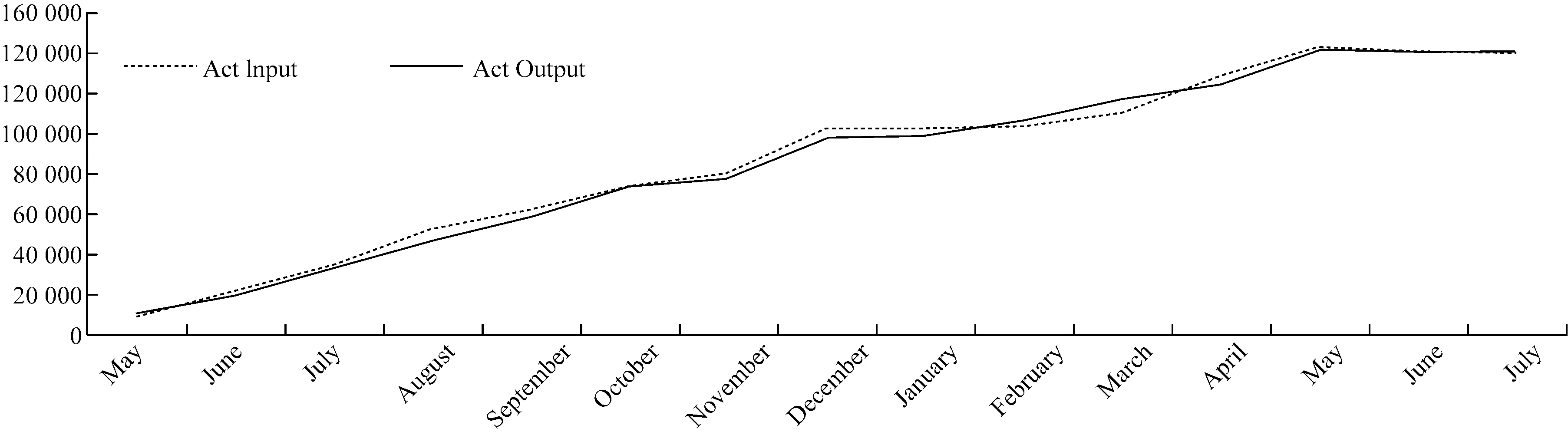

BoeB8工厂采用拉式生产模式从2015年5月量产,爬坡速度业内最快,仅一年时间从10K爬升至142K,如表2所示。

表2 B8 Array工厂量产后月生产实绩

3.2 生产运营的指导作用

系统的WIP管控,运营的工作人员可以通过实时的监控系统看到当前哪些设备发生了系统WIP管控。当运营的人员发现有设备被管控,即停止了上工序的设备生产。有可能是上下游产品不平衡导致下游WIP无法消化,这时需要调节上游生产的产品来平衡。所以系统的WIP管控,可以很灵敏的反映生产平衡问题,为运营工作人员提供了指导信息。

在产能分布相对平衡的工厂中,生产中瓶颈工序会随着生产中的产品组合,设备的稳定性,良率影响因素等发生变化,有时候运营的过程中,都无法确定哪里是工厂的瓶颈,无法做出对瓶颈工序的更为有利的管理措施。系统WIP管控提供了判断瓶颈工序的数据依据[4,5]。

一个工序的WIP上限可以在系统上做灵活的变更,我们可以以WIP为运营和管理的基准,通过系统不断降低WIP上限,让运营管理能力去一点点的适应这种变化,适应后再降低WIP,通过这种循环的方式,不断的提升运营管理的能力。WIP管控的方法就像看板系统一样,可以提供这样一种持续改善的拉式生产模式[6,7]。

4 总结

在boe b8工厂的实践表明,拉式生产模式对于LCD工厂提升产能、增加生产效率比传统的推式生产有很明显的改善效果。从LCD行业生产的特点出发,通过WIP控制物流效率和生产节奏,以产出控制生产投入,对于此行业有推广示范效应。

[1] 大野耐一(日). 丰田生产方式[M], 北京: 北京出版社,1979.

[2] 程荣彬,精益生产[M].北京:中国物资出版社,2002.

[3] 王军强,孙树栋,王东成,等.基于约束理论的制造单元管理与控制研究[J].计算机集成制造系统,2006,(7): 1108-1116.

[4] Baldwin C Y, Clark K B. Managing in an Age of Modularity [R]. Boston, USA: Harvard Business School,1997.84-93.

[5] Juliana H M. Product Architecture Design: Implications for Modularization and Interface Management [R]. LINK Workshop , Copenhagen Business School, CBS,2000.

[6] 饶利鹏, JIT准时制拉式生产模式与看板的应用[J].产业与科技论坛, 2011,10(20):70-71.

[7] 胡锐,韩玉启.从精益生产到精益企业—我国企业应对加入WTO的挑战[J].科学管理研究,2001,19(5):39-41.

Research of Pull Production in LCD Manufacturing

An Junfeng1, Xing Minghai2, Wang Keda3

(1. Chongqing BOE Optoelectronics Technology CO. LTD, Chongqing 400714, China; 2. CEC Jiutian Intelligent Technology Co. LTD, Beijing 100102, China; 3. China Information Security Research Institute, Beijing 102209, China)

Pull production is widely used in LCD factory, and this pattern has no good response capability for change of machine condition, the WIP distribution, logistics and other factors. It’s easy to cause the WIP distribution imbalance between processes. In this paper, we study a method of pull production implementation in LCD factory. Through the output driving input, it can improve the yield and production efficiency by adjusting the WIP with the intelligent manufacturing system automatically.

LCD factory; Pull production; Intelligent manufacturing

安军锋(1982-),男,工程师,研究方向:智能制造。 邢明海(1977-),工程师,研究方向:智能制造等。 王克达(1976-),工程师,研究方向:智能制造等。

1007-757X(2017)05-0076-04

TP311

A

2017.01.09)