基于AMEsim的压路机振动液压系统仿真分析与改进

2017-05-30杨守期

杨守期

摘 要:针对振动压路机在起振与停振阶段会产生巨大压力冲击这一问题,提出了一种基于AMEsim仿真实验进行分析的解决方法。首先通过AMEsim软件对振动压路机的振动液压系统进行仿真,研究其动态过程并分析其参数变化曲线,再根据其曲线特性提出改良方法,并将改良后的系统再进行仿真实验以验证其改良效果。

关键词:振动压路机;振动液压系统;压力冲击;AMEsim

1 前言

振动压路机在其起振、停振阶段容易对其振动液压传动系统造成冲击振荡,并且由于压路机负载的惯性矩通常比较大,因此其产生的冲击振荡会对液压元件造成极大的损害。在国家最新发布的《公路沥青路面施工技术规范》[1-2]中明确指出:压路机碾压段总长应尽量缩短,通常不超过60~80m。因此在现代的压实作业中需要进行更加频繁的往复操作,增加起振与停振的次数,这更加重了振动液压系统的负担,其液压元件将承受频繁的压力冲击,工作寿命与工作效率都会受到影响。

为了解决这个问题,就需要对现有的液压回路进行分析与改进,缓解由于频繁起振与停振所造成的压力冲击。当前,已有不少的学者对这个问题展开了研究,沈建军[3]等人提出了通过控制电磁阀开度的快慢以控制冲击压力的变化;姚运仕[4]等人将压路机并联了混合动力源,使压力波动与振荡范围大幅度减小;翟大勇[5]、曹婷[6]等人则详细研究了振动液压回路,提出了改进意见。但以上的这些研究都只对系统的起振阶段进行了分析,并且其改进方案并没有反馈机制,不具有普遍性。

本文通过AMEsim软件对振动液压系统进行了仿真建模,分析其在起振与停振时主回路中各参数的变化规律,并根据这些规律提出了一种安装单向单向储能器吸收液压回路中瞬时脉冲能量的改进方案,通过对比改进前后仿真参数的变化曲线,能够证明这种方法有较好的效果和可实施性。

2 振动液压系统的结构与问题分析

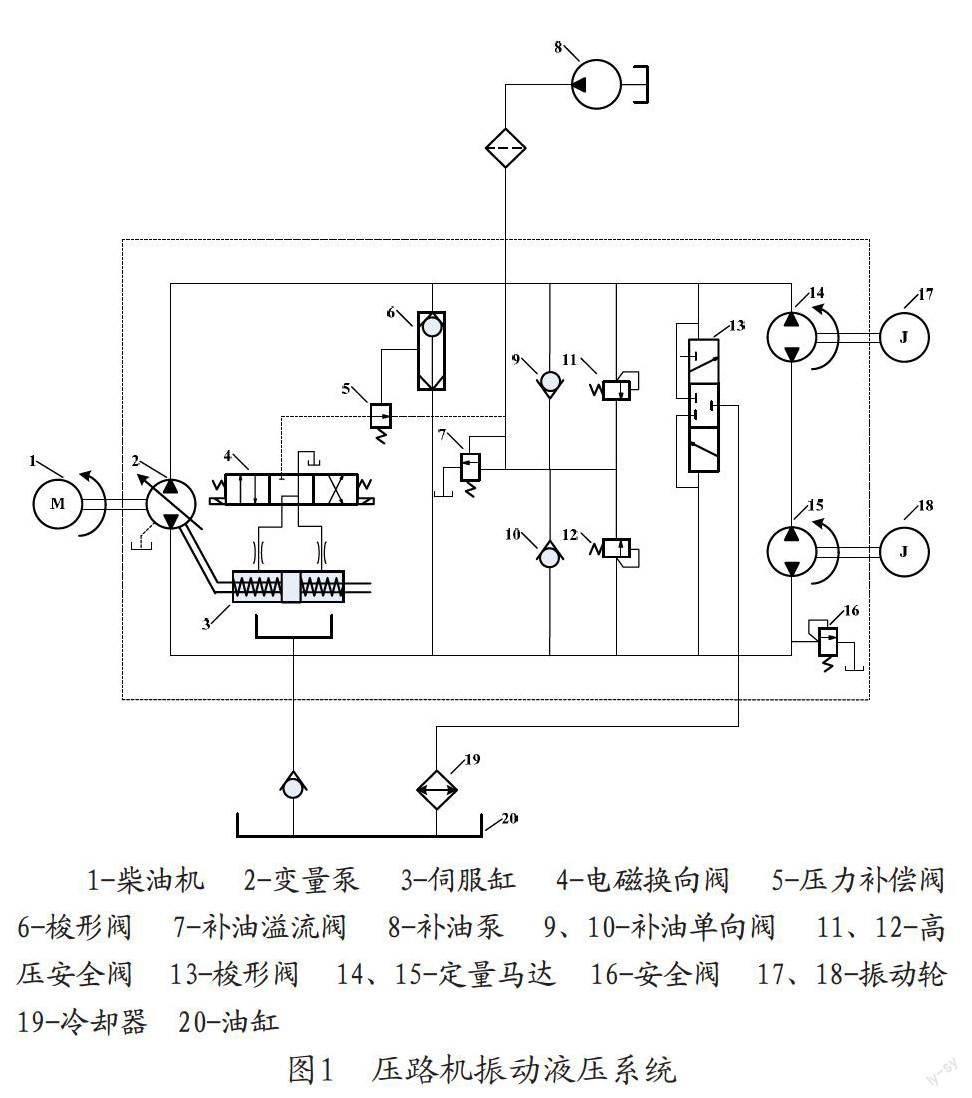

图1为某型号振动压路机的振动液压系统结构图。由图可看出,振动液压系统是由一个变量泵串联两个定量马达所组成的闭式回路,其变量泵与液压马达相连接的油管处设置有单向阀与高压安全阀,当系统压力过低时,补油泵可以通过单向阀向主回路供油,而高压安全阀也可以防止系统压力过高,因此当振动液压系统起振时,变量泵的出口压力与进口压力变化应该较为平稳[7]。但由于液压回路为闭式回路,因此在系统停振时,负载的惯性力会推动液压油在主回路中循环一段时间从而产生冲击压力,若系统所带动的负载较大,这种冲击压力就会形成很大的冲击振荡从而对液压元件造成损伤。而在当前工作环境中振动系统需要进行频繁的起振与停振,更是会加速这一损伤过程,使液压元件在极短的工作时间内损坏。

3 AMEsim仿真模型建立与仿真结果分析

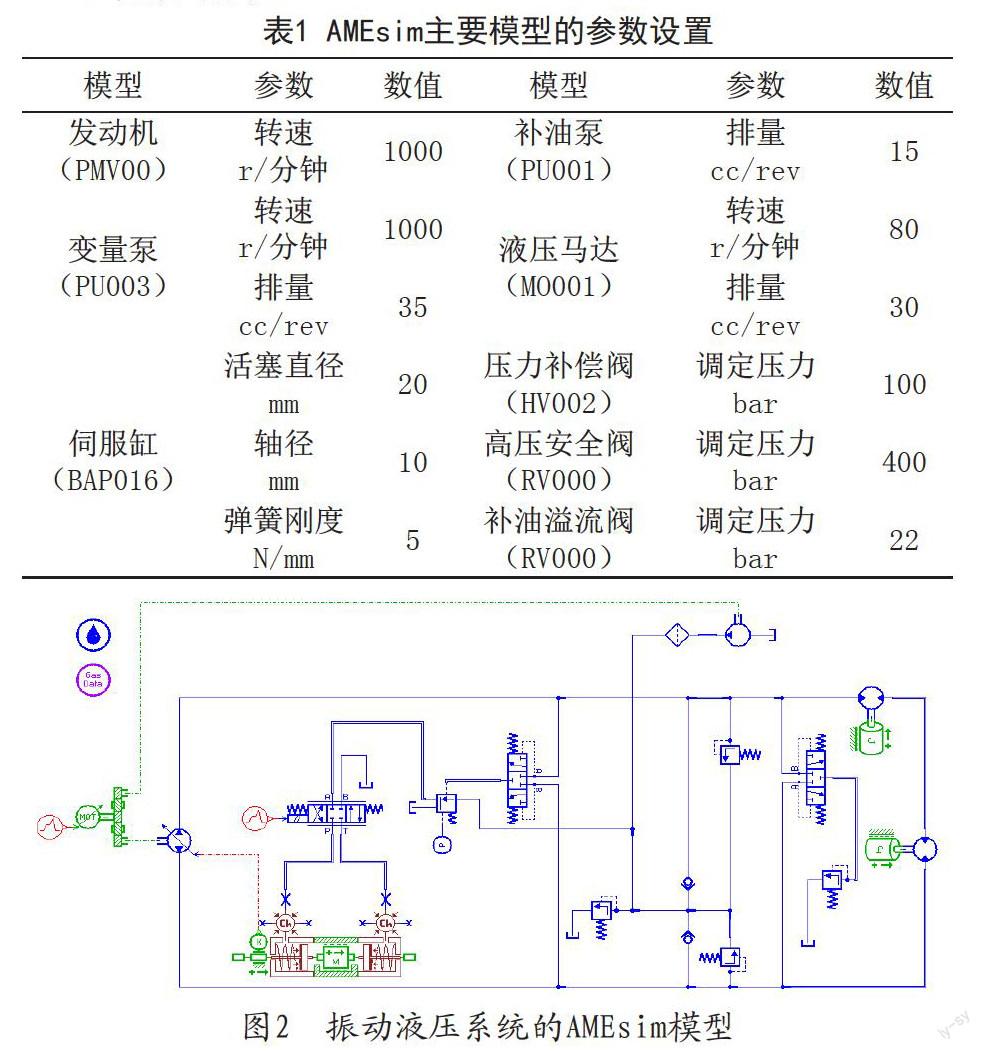

系统仿真模型如图2所示,模型中设置了一个阶跃的信号,使电动机能够代替电磁换向阀进行制动,并且考虑到压路机工作时其负载变化相对较小,设定了一个常量负载。其他仿真元件中的内部参数皆由振动压路机正常工作时的参数所确定[8-10],如表1所示:

设置阶跃信号为循环信号,0~20s期间给予发动机信号1使其转动,模拟压路机作业时的起振阶段,20~25s期间给予发动机信号0使其停止,模拟压路机作业时的停振阶段,并在之后的过程中循环这两个阶段,以此获得管路中压力及流量的变化曲线:

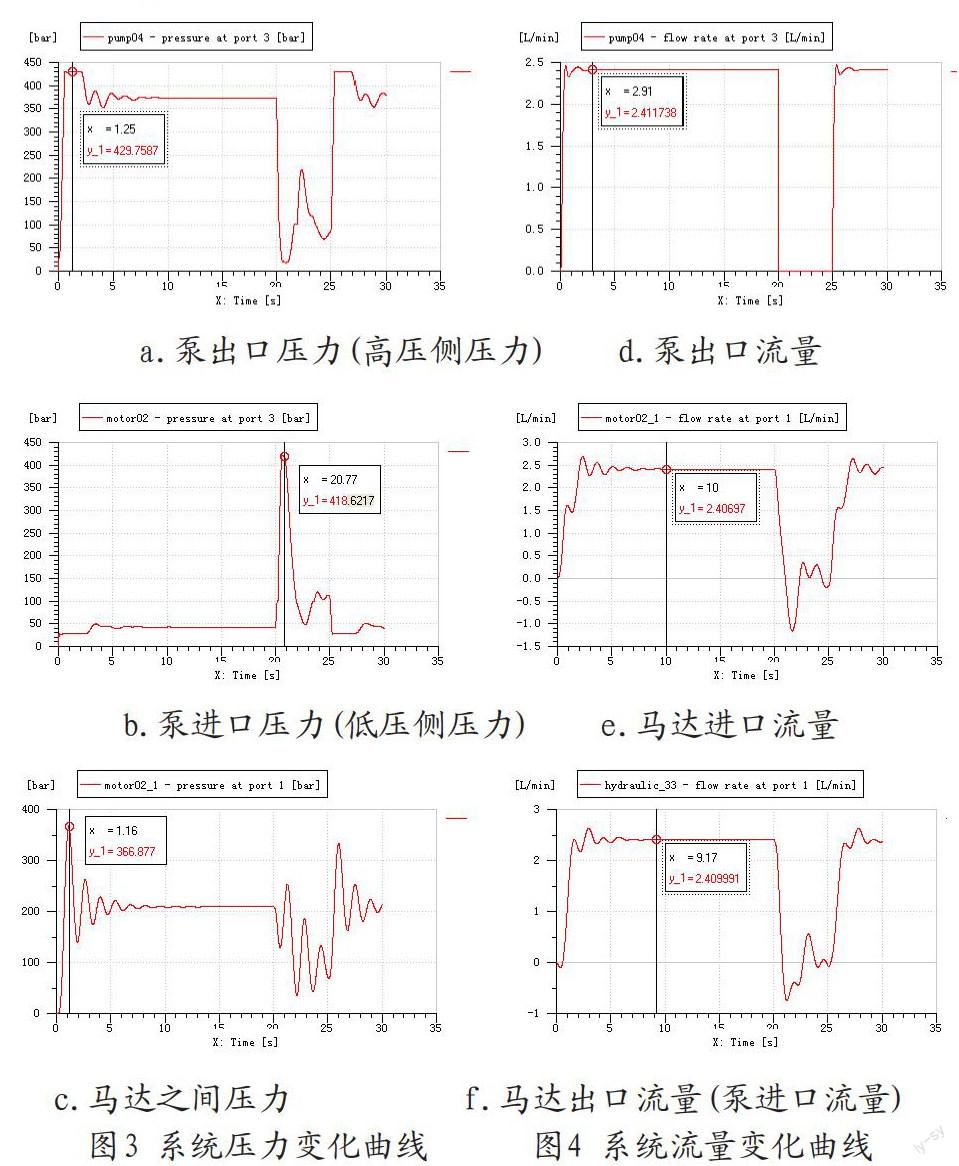

由图3可以看出,在振动压路机的起振阶段,高压侧压力會在1.25s到达最高峰值42.9MPa,是正常压力的1.15倍,虽然持续时间较短,但仍造成了较大的压力冲击;低压侧压力在起振阶段变化较为平稳,但当压路机开始处于停振阶段时,低压侧压力瞬间达到了41.8MPa,是正常压力的10倍左右,会造成极大的冲击振荡,这是由于系统惯性过大所导致的瞬时冲击,具有极大的危害性;马达之间的压力不论在起振还是停振阶段都处于一种较大的波动中,在起振阶段,这种压力波动一直持续到第8s,表明系统难以在短时间内到达平衡状态,这种连续性的压力波动也会对液压元件造成持续性损害。

图4所示为系统的流量变化曲线,可以看出,受系统惯性的影响,在起振阶段马达的进、出口流量波动较为频繁,到达平稳状态所需的时间也较长,在停振阶段也有较大的流量波动;而泵的出口流量则波动较小,系统能够在短时间内达到平稳状态。

4 解决方案

由图3、图4的分析结果可以看出,液压系统不稳定的主要原因是由于起振阶段马达间压力的波动范围过大以及停振阶段低压侧瞬时压力冲击过高,而这两种状态都是由于系统负载高造成惯性过大所引起的。因此,可以考虑在马达间以及低压侧安装单向储能器,吸收系统的高压脉冲能量从而使系统更为稳定。

以单向储能器压力的导数为系统稳定性的度量标准,则:

式中,ω为单向储能器壁腔的柔度,Q为单向储能器流量,ρ为油液密度,V0为单向储能器容积。在简化计算中,可认为单向储能器为刚体,此时ω可看做0,故式(1)可以简化为:

从上式可以看出,由于系统流量与油液密度不變,因此单向储能器压力的变化率只由其初始容积所决定,当其容积大时,单向储能器压强变化率变小,又单向储能器与系统并联,则系统的压强的变化率也会降低,因此,改进系统时应选择容积相对较大的单向储能器。

在AMEsim仿真模型中,对低压侧的单向储能器依次选取容积为1L、3L、10L进行仿真分析,其结果如图5所示:

由图5可以看出,单向储能器容积取为3L时,其压强变化率相对于取1L时的值的明显变小,而容积取3L和10L时则变化并不明显,这可能是由于单向储能器在容积为3L时已足以处理当前系统的压强变化。

根据系统正常工作时的压力选取合适的单向储能器,并对改进的系统进行仿真,获得管路中压力及流量的变化曲线如下图所示:

如图6所示为系统装有单向储能器前后的压力变化曲线,其中蓝色曲线即为安装单向储能器后系统的压力变化曲线。从b图中可以看出,在停振阶段时低压侧的冲击能量被单向储能器吸收后系统受到的压力冲击明显降低;而在c图中,在起振阶段时马达间的压力波动则几乎消失,并且其停振阶段压力的变化也更为平稳;在a图中,由于受到低压侧压力变化的影响,高压侧在停振阶段的压力也不再出现波动。

在图7的d,e,f三图中可以看出,安装单向储能器后流量在起振阶段能够更加快速的达到平衡状态,并且明显降低其在停振阶段的流量波动。

5 结论

本文借助AMEsim仿真软件对振动压路机的振动液压系统进行仿真,分析其在频繁起振、停振的过程中液压回路各个参数的变化状态并提出相应的改良方案。通过仿真分析可知,振动压路机在起振时其工作马达间的压力波动范围较大,会造成较强的压力振荡,而在停振时其主回路低压侧则会出现很大的峰值压力,产生极大的压力冲击。针对这两种问题,文中提出了通过安装单向储能器吸收瞬时脉冲能量的方法,并且对改良后的系统进行了仿真,证明了这种方法能够有效的抑制压力波动,降低峰值压力,具有一定的参考价值。

参考文献

[1]中华人民共和国交通部.JTGF40—2004 公路沥青路面施工技术规范[S].北京:人民交通出版社,2004.

[2]沈建军.双钢轮压路机动态特性分析及惯性负荷的抑制[D].长安大学,2009.

[3]沈建军.基于AMEsim与ADAMS的双钢轮压路机振动液压系统的仿真分析[J].中国工程机械学报,2009,7(1):31-35.

[4]姚运仕.双钢轮振动压路机混合动力系统仿真[J].吉林大学学报,2013,43(4):871-876.

[5]翟大勇.基于AMEsim的压路机振动液压系统仿真研究[J].液压气动与密封,2010,(1):13-16.

[6]曹婷.双钢轮振动压路机动态负荷特性分析[J].山东交通学院学报,2012,20(3):72-76.

[7]秦四成.振动压路机[M].北京:化学工业出版社,2006.

[8]贺利乐.建设机械液压与液力传动[M].北京:机械工业出版社,2004.

[9]王凤喜.压路机结构原理与维修[M].北京:机械工业出版社,2012.

[10]余佑官,龚国芳,胡国良.AMEsim仿真技术及其在液压系统中的应用[J].液压气动与密封,2005,(3):28-31.

(作者单位:中国葛洲坝集团机械船舶有限公司)