一种全新的全工况脱硝系统在1000MW机组上的应用方案研究

2017-05-27唐东

摘要:文章通过对国内的几种低负荷、全工况下选择性催化还原脱硝在1000MW机组上的应用进行比较分析,提出了一种全工况高效脱硝的选择性催化还原脱硝系统方案,该脱硝系统能够实现从锅炉点火初期到机组并网及并网后低负荷的全工况高效脱硝,为进行全工况脱硝技术研究人员提供借鉴。

关键词:选择性催化还原脱硝;低负荷;全工况脱硝;催化剂;旁路 文献标识码:A

中图分类号:X701 文章编号:1009-2374(2016)36-0102-03 DOI:10.13535/j.cnki.11-4406/n.2016.36.051

为控制氮氧化物排放,国家氮氧化物排放政策标准日趋严格,能够实现全工况下的脱硝来降低NOX的排放成为了各火力发电企业追求的目标。因此加快研究从锅炉点火初期到机组并网以及在低负荷的情况下的全工况运行,进一步减少氮氧化物的排放,成为了从事脱硝技术人员研究的方向。

目前,国内火力发电厂广泛采用SCR(选择性催化还原法)控制NOX的排放。选择性催化还原法(SCR法)工艺,是一种干法脱硝工艺,反应器采用高飞灰布置方式,位于省煤器与空预器之间。用液态纯氨作还原剂,与烟气中的NOX在催化剂的作用下进行反应生成氮气和水,以此来降低烟气中的NOX排放。

其主要反应方程式为:

4NO+4NH3+O2→4N2+6H2O

6NO2+8NH3→7N2+12H2O

NO+NO2+2NH3→2N2+3H2O或者2NO2+4NH3+O2=3N2+6H2O

附加反應方程式为:

SO2+1/2O2=SO3

2NH3+SO3+H2O=(NH4)2SO4

NH3+SO3+H2O=NH4HSO4

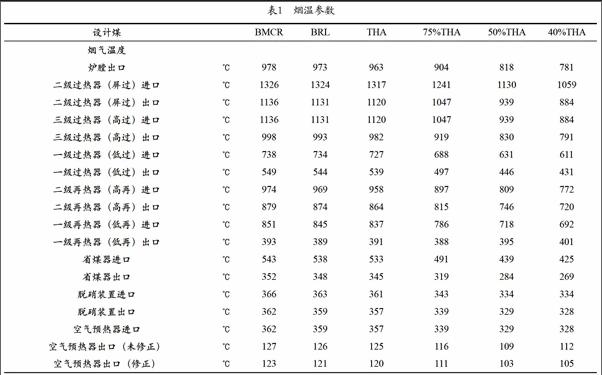

现以某电厂1000MW机组锅炉为对冲燃烧、π型布置锅炉,额定蒸发量为2880t/h,其不同负荷下设计的烟温参数如下:

由设计的烟气温度可知,该电厂在40%THA工况下,SCR入口温度为334℃,该电厂采用了O号高加技术,脱硝系统退出的最低负荷大约为30%THA。在点火开始到30%THA工况之间,脱硝系统无法投入运行,不能满足从锅炉点火初期到机组并网NOX达标排放的要求。

该机组SCR反应器布置在省煤器与空预器之间的高含尘区域,SCR反应器位于锅炉下游的烟道上,氨喷射格栅位于反应器上游的烟道上,因此在反应器入口处,通过导流板能使氨气/空气混合气体在烟气中均匀分布。在反应器中,氨与烟气中的NOX发生反应,生成氮气和水,然后烟气进入空预器进行热交换后进入除

尘器。

一台炉锅配有两个反应器。每个反应器中催化剂为1+2(备用)布置,初始催化剂体积为933m3/反应器。催化剂类型为蜂窝式。催化剂由1mm厚、间距7.6mm的催化剂元件组成。催化剂元件包含支撑板,在其上涂有表面有活性催化剂成分的二氧化钛载体。在每层催化剂上方装有催化剂测试片及其支架,可定期取出催化剂测试片进行试验测试,用来判断催化剂的运行情况。

为了防止烟气的飞灰在催化剂上沉积,堵塞催化剂孔道,每台炉设一套吹灰系统。在每层催化剂上安装了吹灰器,采用声波吹灰器。吹灰器的数量和布置能将催化剂中的积灰尽可能多地吹扫干净,尽可能避免因死角而造成催化剂失效导致脱硝效率的下降。

氨储存和蒸发系统为脱硝系统提供氨气,氨耗量随进口NOX值由氨流量控制阀来控制。氨气进入混合器后与稀释空气混合,比例为19∶1,避免混合气体发生

爆炸。

氨气在混合器和管道中与空气混合后,进入氨分配总管。氨/空气喷射系统包括供应支管,喷嘴格栅和喷嘴。每个供应管道上都装有手动节流阀和流量孔板,通过调节可获得氨气在烟气中更均匀的分布。根据烟道中烟气取样分析得出NH3和NOX的分布值,以此来调节节流阀。氨喷射格栅安装在反应器前的竖直烟道中。氨喷射格栅包括格栅管和喷嘴。根据NOX浓度分布调节各个喷嘴的氨气/空气混合气体流量。

由于催化剂的温度条件限制,SCR系统广泛采用高温催化剂,反应温度区间为320℃~420℃,而且脱硝装置的进口烟气温度随锅炉负荷变化而变化。当反应器入口温度低于320℃,必须退出SCR脱硝系统,因此现阶段的SCR脱硝系统的设计无法满足火电厂在任何工况时,都必须达标排放的要求。必须对现有SCR脱硝装置的设计进行改进,使其能够在全负荷区间达到脱硝投入的各项要求,在任何工况内实现氮氧化物的达标排放。

现阶段脱硝装置是否可以投入,主要取决于SCR入口的烟气温度,采用选择性催化还原法控制NOX的排放,SCR系统广泛采用高温催化剂,反应温度区间为320℃~420℃,所以需要实现点火开始的全负荷脱硝,必须保证在点火开始,SCR入口烟气温度始终在320℃~420℃。

如何保证点火开始到30%THA工况之间SCR入口烟气温度达到320℃是能否实现全负荷脱硝的关键。目前各电厂均有不同的改造方案,通过了解各电厂的实际运行情况,分析是否能够满足全负荷脱硝,因此目前具备可行性的技术如下,即设置旁路烟道、设置省煤器旁路、省煤器分级改造、回热抽汽补充给水加热改造,燃气补燃方案。

第一,设置旁路烟道。在省煤器进口位置的烟道上开孔,抽一部分烟气至SCR接口处(为提高混合效果,也可以在尾部后烟道低温过热器管屏中、下层之间抽高温烟气),设置烟气挡板,增加部分钢结构和支吊架。在低负荷时,通过抽取较高温烟气与省煤器出口过来的烟气混合,使低负荷时SCR入口处烟气温度达到320℃以上。旁路烟道上需要加装膨胀节、电动关断挡板、调节挡板进行调节烟气流量及温度。通过调节挡板调节烟气流量可使较低负荷下催化剂工作于最佳反应温度范围。

第二,设置省煤器旁路。在省煤器进口集箱以前设置调节阀和连接管道,将部分给水短路,直接引至下降管,减少给水在省煤器中的吸热量,以达到提高省煤器出口烟温的目的。此方案在机组50%负荷左右基本可行,省煤器后烟气温度可达到320℃,但在更低负荷的时候,需要旁路的给水量太大,在省煤器中介质可能会产生超温现象,威胁到机组的安全性。旁路量不太大时也有可能发生汽水两相混合不均情况。此外,也会导致排烟温度升高10℃~30℃,影响机组经济性(热效率可能降低0.5%~1.5%)。

第三,省煤器分级设置。将原有省煤器靠烟气下游部分拆除,在SCR反应器后增设一定量的省煤器热面。给水直接引至位于SCR反应器后面的省煤器,然后通过连接管道引至位于SCR反应器前面的省煤器中。通过减少SCR反应器前省煤器的吸热量,达到提高SCR反应器入口温度在320℃以上的目的。烟气通过SCR反应器脱氮之后,进一步通过SCR反应器后的省煤器来吸收烟气中的热量,以保证空气预热器进、出口烟温基本不变,即在保证SCR最低稳燃负荷以上所有负荷正常投运的同时,保证锅炉的热效率等性能指标不受影响。

第四,回热抽汽补充给水加热。回热抽汽补充给水加热技术是指从汽轮机高压缸上选择一个合适的抽汽点,将该抽汽引入一高加,在机组低负荷时投运该路抽汽,来提高给水温度,以提高省煤器出口排烟温度,进而保证低负荷时SCR催化剂能够安全稳定连续运行,实现全负荷脱硝的功能。

第五,燃气补燃方案。在尾部烟道,采用燃气生产高温烟气,保证点火到SCR投入负荷过程中的烟气温度,从而实现全负荷的脱硝。燃气火焰行程短,可拔高SCR反应器入口脱硝烟道,在脱硝烟道中增设补燃烟道。采用燃气的方式产生高温烟气,由于点火启动阶段过量空气系数很高,使得点火初期产生的烟气中氧气浓度有16%左右,根据实际运行数据推算,需要加热的烟气中氧浓度足够燃料气的燃烧,所以补燃装置的气枪采用布置在烟道内部。增加补燃装置需要将烟道增高6m,此段增补烟道需要布置内衬,防止高温烟气将烟道烧损。

根据热量平衡的原理,计算天然气燃烧将烟气温度提高到320℃,结果得出总耗气量为7200Nm3/h,初步设计在两个烟道上一共布置8只气枪,单只气枪出力900Nm3/h,燃料气的补燃装置为每一个烟道增加一段有内衬的点火风道,通过点火风道内部布置小孔气枪(气枪两侧布置有高能点火器以及火检),高能点火器布置有套筒,在点火补充空气以及烟气中氧气减少的过程中也可以作为补燃用。增加补燃装置需要将烟道增高6m,增加段为有内衬的补燃烟道,使得燃气燃烧产生的高温烟气混合均匀,混合后约为320℃左右,这个温度为SCR脱硝的最佳温度。

以上前四种方案均可以提升锅炉烟气温度,降低脱硝最低负荷,但是无一例外都需要锅炉本身热量来提升烟温,在锅炉启动初期热量输入不足的情况下,烟温无法达到脱硝要求,都无法实现从锅炉点火到机组并网及并网后的全工况脱硝。

第五种尾部烟道补燃方案虽然具有可行性,通过估算,采用天然气补燃单次点火最大需要消耗的天然气量为53800Nm3,则天然气的质量为(53800*0.71)/1000=38.20吨,一般电厂所在区域都比较偏远,市区天然气管道距离电厂较远,个别的电厂山地较多,天然气管道敷设成本较高,且长距离管路存在一定的安全风险,所以采用管道天然气的投资太高;采用液化天然气的话,需要建立83m3以上的高压储气罐且存在重大危险源,因此该方案具有条件限制,不适合所有电厂进行应用。

通过比较分析,以上的全工况脱硝方案均无法满足任何电厂实现从锅炉点火初期到机组并网NOX降低排放的要求,因此必须寻找其他的可行性方案,通过市场调研,目前市场已经具有的催化剂有四种:高温催化剂(420℃~650℃)、中温催化剂(310℃~450℃)、宽温催化剂(250℃~450℃)、低温催化剂(140℃~280℃或140℃~350℃),根据催化剂温度范围的不同,可采用主路反应器(宽温催化剂)加旁路反应器(低温催化剂)的工艺实现全工况脱硝。

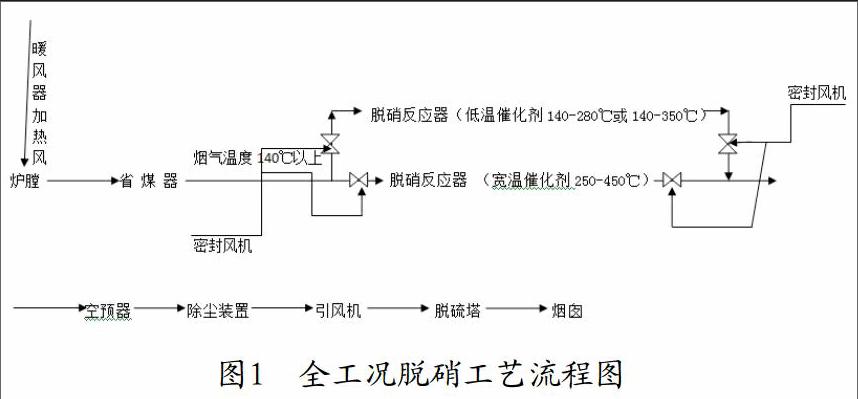

具体全工况脱硝工艺流程如图1所示:

锅炉启动前上水时,使用辅助蒸汽(或启动炉蒸汽)加热除氧器或高加中的给水,将上水温度提高至140℃以上,逐渐使省煤器、水冷壁受热面升温,最终使上述受热面壁温升至140℃以上。在锅炉点火前吹扫阶段,通过暖风器加热送风机出口二次风至140℃以上,暖风器的热源为辅助蒸汽或启动炉蒸汽。加热后的热二次风使空预器换热元件、炉膛内空气温度、水冷壁之后其他锅炉受热面金属温度、尾部烟道内温度逐渐升至140℃。

通过提高锅炉给水、锅炉送风温度,使点火前的锅炉整体处于温度较高状态。在此状态下使用燃油点火,由于锅炉最低給水温度、送风温度、各受热面壁温均高于140℃,加之点火后燃油燃烧输入热量,可以使锅炉省煤器出口烟气温度达到140℃以上,当烟气温度达到140℃以上时,锅炉点火,关闭脱硝主路反应器主路电动门,启动投入旁路脱硝反应器运行,旁路反应器内装设低温催化剂,适用温度在140℃~350℃之间。当烟温达到250℃以上时,关闭脱硝反应器旁路电动门,开启脱硝主路电动门,通过烟气挡板将旁路反应器切换至主路反应器运行,以实现从锅炉点火到机组并网及并网后的全工况脱硝,同时由于脱硝旁路反应器的存在,当负荷很低时,脱硝主路的烟气温度不能满足低负荷工况下脱硝时,可切换至脱硝旁路反应器运行。这样可满足机组正常运行时低负荷情况下脱硝正常运行,大大提高了脱硝系统的投运率。

该全工况脱硝方案的主要特点在于脱硝旁路反应器采用低温催化剂(140℃~280℃或140℃~350℃),脱硝主路反应器采用宽温催化剂(250℃~450℃)。依据省煤器出口烟温的高低选择投入主路反应器或旁路反应器运行,来实现从锅炉点火到机组并网后全工况脱硝。在低负荷情况下,通过投入旁路反应器来保障低负荷情况下脱硝系统的安全稳定运行。脱硝旁路反应器低温催化剂(140℃~280℃或140℃~350℃)的增加,不但实现了从锅炉点火到机组并网期间烟气温度低情况下的脱硝系统运行,也为低负荷情况下脱硝系统的运行提供了安全保障,从而实现了全工况下脱硝系统的投入运行。但同时该脱硝方案也面临着前期投资成本大,运行维护成本高的问题,因此本方案的提出只为进行全工况脱硝的技术人员提供借鉴,对该方案的实际应用还需进一步优化和深入研究,以便早日实现锅炉点火初期到机组并网NOX达标排放。

参考文献

[1] 蒋文举.烟气脱硫脱硝技术手册[M].北京:化学工 业出版社,2012.

[2] 朱全利.锅炉设备系统及运行[M].北京:中国电力 出版社,2010.

[3] 崔建华.选择催化还原技术在在锅炉燃煤技术上的应 用(上)[J].热力发电,2007,(9).

[4] 段传和,夏怀祥.燃煤电站SCR烟气脱硝工程技术 [M].北京:中国电力出版社,2009.

[5] 石磊.燃煤锅炉SCR法烟气脱硝技术[J].锅炉技术, 2009,(2).

[6] 刘武标.SCR烟气脱硝效率及催化剂活性的影响因素 分析[J].能源与环境,2012,(3).

作者简介:唐东(1985-),男,神华(福州)罗源湾港电公司工程师,研究方向:火力发电厂600MW以上机组灰硫硝化专业设备检修管理。

(责任编辑:王 波)