某金矿综合回收伴生金属试验研究

2017-05-25胡敏

胡 敏

(福建紫金矿业集团股份有限公司,福建上杭 364200)

某金矿综合回收伴生金属试验研究

胡 敏

(福建紫金矿业集团股份有限公司,福建上杭 364200)

针对河南某含多金属硫化物金矿,通过对其工艺矿物学研究查明其伴生的铜、铅、锌矿物的嵌布状态和特征,结合金矿物的嵌布状态确定了新型的综合回收伴生金属的选矿工艺流程和药剂制度。结果表明:原矿中金主要以类质同象及微细粒态包裹于黄铁矿、黄铜矿等硫化物当中。研究采用铜铅混浮—铜铅分离—活化浮锌、硫工艺流程依次获得铜精矿、铅精矿、锌精矿、硫精矿,其中金大部分进入硫化矿精矿当中。新工艺较现场生产工艺Au回收率提高了10%左右,极大地提高了矿山的产出价值。

多金属;伴生;铜铅分离;产品方案

河南某石英脉型含多金属硫化矿物金矿伴生有低品位的铜、铅、锌等元素,该金矿原生产工艺流程为硫化矿混浮产出以黄铁矿为主的金精矿产品。由于受限于硫精矿产品品位,部分赋存在其它硫化物的金会流失在尾矿当中,致使该金矿矿山综合产出价值较低[1]。本研究通过工艺矿物学分析了该金矿伴生铜、铅、锌元素的赋存状态和矿物嵌生关系,以及矿石中金的赋存特性和与硫化矿物的共伴生关系[2],并依此为依据进行了综合回收铜、铅、锌浮选试验研究,开发出了提高该矿山有价金属的综合利用选矿工艺,为下一步矿山进行技术改造提供了依据。

1 矿石性质

1.1 化学多元素分析和主要矿物组成

该金矿矿石化学多元素分析结果见表1。

表1 原矿多元素化学分析结果%

由表1可看出,原矿中达到工业回收品位的元素有Au、Ag、Cu、Pb、Zn等。通过偏光显微镜鉴定、X射线衍射分析和扫描电镜能谱分析等综合手段查明,原矿中主要的金属矿物为黄铁矿、赤铁矿、褐铁矿,其次为方铅矿、闪锌矿、黄铜矿、黝铜矿、脆硫铅锑矿、灰铅锑矿、自然金、银金矿等,脉石矿物主要为石英、云母、绿泥石、长石、白云石、方解石以及微量的毒砂、高岭土、磷灰石、炭质物等。矿石中主要矿物组成及相对含量见表2。

表2 原矿主要矿物组成及相对含量%

1.2 主要目的元素赋存状态

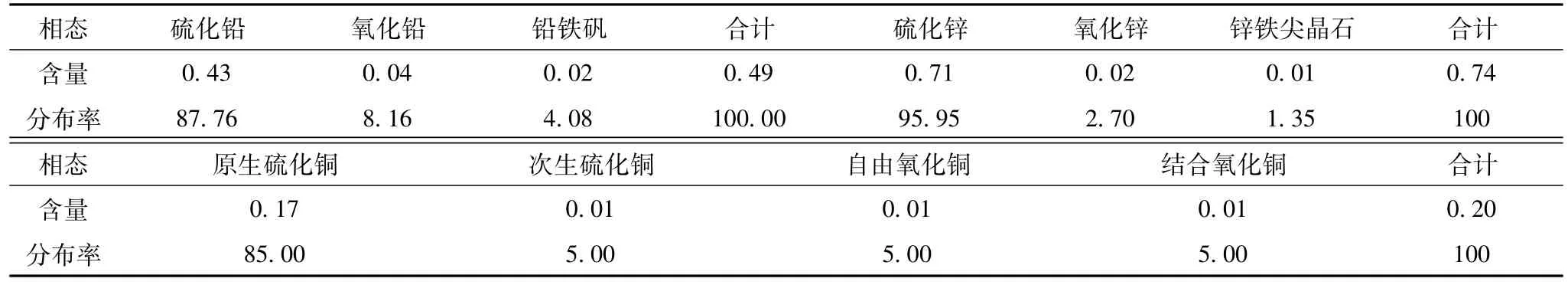

矿石中铜、铅、锌元素的赋存状态见表3。

由表3可看出,铜、铅、锌主要赋存在硫化矿物当中,将原矿矿石研磨至100%-74μm以下进行金物相分析,分析结果见表4。

表3 矿样中铜铅锌物相分析结果%

表4 矿样中金物相分析结果%

由表4可看出,该金矿主要赋存于硫化物中,其为采用光学显微镜不可见的亚显微态的极为细小的自然金微粒或类质同象的原子态赋存在黄铁矿、黄铜矿、方铅矿等硫化物中[3],占总金的91.67%,其次为解离或暴露态的自然金、裂隙金,占总金的5.30%。

1.3 金矿物的嵌布状态

该矿石中的金的嵌布状态主要以类质同象及微细粒态包裹于黄铁矿、黄铜矿等硫化物当中,其次以裂隙金、晶隙金存在于石英、黄铁矿、毒砂等裂隙中,嵌布粒度在0.005~0.01 mm之间,对该矿石中的各种硫化矿物单矿物进行金分析,得出嵌布于各硫化物之中的金含量见表5。

表5 单矿物含金品位g/t

由表5可看出,除自然金矿物外,主金属矿物(黄铜矿、方铅矿)中含金品位是原矿的几十倍,可以预测随着主元素的回收,金可富集在硫化物精矿当中[4]。

2 试验研究内容与讨论

2.1 现场验证试验研究结果及讨论

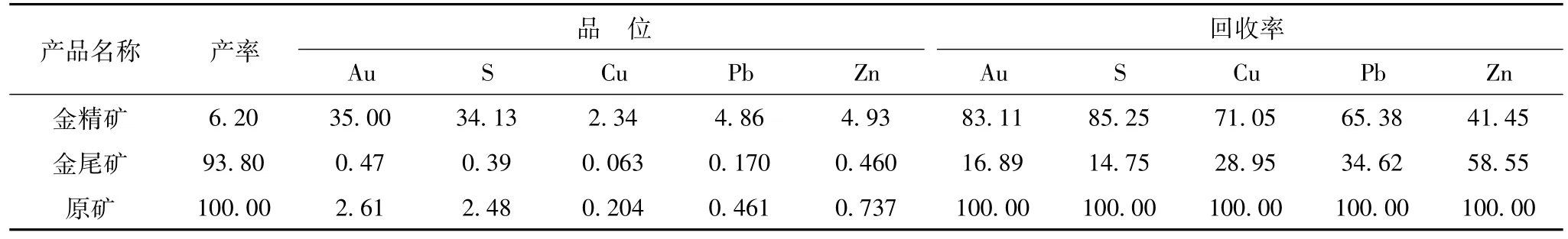

现场生产工艺流程及药剂制度为在磨矿细度为-74μm占81.28%的条件下,采用硫酸铜作为硫化矿物的活化剂,Y89作为硫化物的捕收剂进行混合浮选捕收。浮选工艺流程为一粗三精两扫,得到一个金精矿。现场验证试验流程如图1所示,所得指标见表6。

图1 现场验证试验流程

表6 现场验证试验指标%

由表6可看出,金精矿富集趋势与S的富集一致,金精矿中Au的回收率与S回收率基本相同。同时,金精矿中Cu、Pb回收率较低,由表5可看出,该矿中黄铜矿、方铅矿中的Au品位远高于原矿品位,金尾矿中流失的金主要为损失在尾矿中的硫化矿物中的金,致使该金矿矿山综合产出较低。

2.2 原则工艺流程的确定

由工艺矿物学结果和现场验证试验结果可知,流失在尾矿中的有价元素是该矿山综合产出价值较低的关键因素。由于受限于现场设备配置条件,原则上不能增加磨矿的细度,所以可通过综合回收Cu、Pb、Zn改变原有的产品方案。该矿铜、铅、锌均达到了工业回收品位,可通过浮选分别产出铜精矿、铅精矿、锌精矿、硫精矿,并考察金、银在各精矿中的富集规律[5]。由于原矿中Cu、Pb、Zn品位较低,且矿石中黄铜矿与方铅矿相互溶蚀、交代、胶结、充填、固溶、连晶等现象严重,所以采用铜铅部分混浮—铜铅分离比铜优先浮选难度更低[6],铜铅部分混浮活化浮选锌,锌浮选尾矿活化浮选硫,如此依次产出铜精矿、铅精矿、锌精矿、硫精矿。原则工艺流程如图2所示。

2.3 铜铅部分混浮-铜铅分离

2.3.1 铜铅混浮捕收剂条件试验

由于黄铜矿和方铅矿可浮性接近,同时矿石中这两类矿物相互溶蚀、交代现象严重,所以采取铜铅混浮的方案。铜铅混浮捕收剂种类条件试验流程如图3所示,所得结果如图4所示。

图2 原则工艺流程

图3 铜铅混浮捕收剂条件试验流程

图4 铜铅混浮捕收剂种类条件试验结果

由图4可看出,在相同用量条件下,采用组合捕收剂BP+乙黄药所得到的铜铅混合精矿铜、铅品位及回收率最高,且铜铅混合精矿中的锌互含和回收率最低,所以铜铅混浮最适捕收剂为BP+乙黄药。

2.3.2 铜铅混浮硫酸锌用量条件试验

铜铅混浮过程中需要抑制闪锌矿的上浮,以提高铜铅混合精矿的品位,降低锌互含。闪锌矿主要的抑制剂为硫酸锌,在铜铅混浮过程中硫酸锌用量条件试验流程如图3所示,在磨矿细度为-74μm占81.28%的条件下,以石灰作为黄铁矿的抑制剂,混浮捕收剂BP+乙黄药用量为40 g/t+25 g/t,以硫酸锌用量为变量,所得结果如图5所示。

图5 铜铅混浮硫酸锌用量条件试验结果

由图5可看出,当硫酸锌用量增大时,铜铅混合精矿的锌品位和锌回收率明显下降,当硫酸锌用量达到800 g/t时,再增大硫酸锌用量时,铜铅混合精矿的锌回收率下降幅度很小,所以铜铅混浮硫酸锌最适用量为800 g/t。

2.3.3 铜铅分离方案对比试验

铜铅混浮闭路试验流程为一粗三精两扫,得到一个含Cu 14.22%、Pb 16.88%的铜铅混合精矿。由于该矿石中的铜铅矿物连生交代关系复杂,铜铅分离难度较大[6],常规的铜铅分离方案有两种,即“抑铅浮铜”方案和“抑铜浮铅方案”,本研究进行了两种方案的对比试验,试验流程如图6所示(图6中药剂用量针对原矿用量),对比分离指标见表7。

图6 铜铅分离不同方案对比试验流程

表7 铜铅分离不同方案对比试验结果%

由图6和表7可看出,采用浮铅抑铜方案与浮铜抑铅方案对该铜铅混合精矿分离效果接近。但浮铅抑铜方案使用了剧毒的氰化物,对环境和人员均有潜在的危险性,所以该铜铅精矿分离方案为浮铜抑铅方案。

2.4 铜铅尾矿活化浮选锌

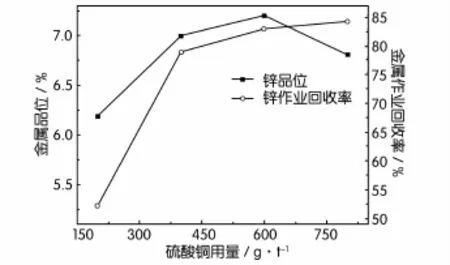

工业上常用硫酸铜作为闪锌矿的有效活化剂,但过量的硫酸铜易造成选矿尾矿废水中重金属离子超标。铜铅浮选闭路尾矿活化锌硫酸铜用量条件试验流程如图7所示,所得结果如图8所示。

由图8可看出,随着硫酸铜用量的增大,锌粗精矿锌品位和作业回收率逐渐增大,当硫酸铜用量达到600 g/t时,锌粗精矿品位达到了峰值,再增大用量时,锌粗精矿作业回收率上升幅度很小,而锌品位有所下降,这是由于过量的硫酸铜对黄铁矿也产生了一定的活化作用,所以锌粗选硫酸铜最适合用量为600 g/t。

图7 锌粗选硫酸铜用量条件试验流程

图8 锌粗选硫酸铜用量条件试验结果

2.5 硫化矿全流程闭路试验

在已有的条件试验的基础上进行了铜铅锌硫浮选全流程闭路试验。试验流程较现场生产工艺有较大的改变,由原有的单一金精矿产品方案改为多精矿产品的方案。铜铅锌硫浮选全流程闭路试验流程如图9所示,并考察金在各精矿产品的走向,所得指标见表8。

表8 硫化矿浮选全流程闭路试验指标%

图9 硫化矿浮选全流程闭路流程图

由表8可看出,采用如图9所示的工艺流程处理该含多金属硫化矿物金矿,可有效回收该金矿中伴生的铜、铅、锌元素,全流程闭路试验可得到含Cu 26.83%,Au 190.52 g/t,Cu回收率72.69%,Au回收率为39.59%的铜精矿;含Pb 56.21%,Au 102.33 g/t,Pb回收率63.54%,Au回收率为18.28%的铅精矿;含Zn 49.93%,Au 30.21 g/t,Zn回收率66.19%,Au回收率为10.68%的锌精矿,含S 48.11%,Au 16.22 g/t,S回收率75.47%,Au回收率为24.95%的硫精矿,对比表8和表6的结果可看出,新工艺流程各精矿中Au的总回收率达到了93.5%,较现场工艺Au回收率提高了10%,同时铜、铅精矿含Au品位和计价系数更高,能更大幅度地提高该含多金属硫化物金矿的产出价值。

3 结 论

1.河南某石英脉型含多金属硫化矿物金矿伴生有低品位的铜、铅、锌等金属元素,矿石中的主要硫化矿物如黄铜矿、方铅矿、闪锌矿、黄铁矿相互溶蚀、交代现象严重,现场生产工艺流程为硫化矿混浮产出单一的金硫精矿,对铜铅锌没有综合回收,由工艺矿物学分析可知,主金属矿物(黄铜矿、方铅矿)中含金品位较高,原有的生产工艺流程经济性较差。

2.针对该矿矿物特性,确定了铜铅混浮—铜铅分离—活化浮锌—活化浮硫的工艺流程方案,铜铅分离采用无氰工艺,降低了选矿过程中环境污染的风险。

3.在推荐的最佳工艺流程和药剂制度条件下,全流程闭路试验可依次得到铜精矿、铅精矿、锌精矿、硫精矿,相比于现场生产工艺流程,新的推荐流程Au回收率提高了10%,经济效益显著,为选厂下一步技术改造提供了依据。

[1] 潘炳,王奉刚,肖松文.提高某金矿浮选回收率的试验研究[J].湖南有色金属,2012,28(3):8-10.

[2] 肖骏,房朝军,陈代雄,等.河南某石英脉型金矿选矿技术[J].矿产综合利用,2015,(4):73-77.

[3] 杨建文,肖骏,陈代雄.某低品位晶格金型岩金矿选矿试验研究[J].黄金,2015,(2):53-57.

[4] 罗新民.康家湾铅锌金矿浮选工艺研究[J].湖南有色金属,2006,22(6):4-8.

[5] 刘水红,李成必,曾克文,等.内蒙古某含银锑复杂铜铅锌多金属硫化矿选矿试验研究[J].矿冶,2015,24(1):6-10.

[6] 李碧平,陈代雄,薛峰,等.西藏宝翔纳如松铜铅锌多金属矿浮选工艺研究[J].湖南有色金属,2009,25(5):1-6.

Experimental Study on Com prehensive Recovery of Associated Metals from a Gold Ore

HU Min

(Zijin Mining Group Co.,Ltd.,Shanghang 364200,China)

Through mineralogical studies of a complex sulfide-bearing gold ore in Henan province,it identifies the occurrence and embedded characteristics of associated copper,lead and zinc minerals.The new comprehensive recovery technological process and reagent system was determined combined with the enchasing status of gold.The results show that:The gold minerals aremainly isomorphous and fine particle state wrapped in pyrite,chalcopyrite. The study adopted the technological process including copper-lead mixed flotation-separation of copper and leadactivation of zinc and sulfur to achieve copper,lead,zinc,sulfur concentrate,while themost of the gold flotated into sulfide ore concentrate.The Au recovery rate of the new technology is about 10%higher than that of the on-site production process,which greatly improves the output value of themine.

polymetallic ore;associated;separation of copper and lead;product scheme

TD923

A

1003-5540(2017)01-0017-06

2016-11-25

胡 敏(1968-),男,工程师,主要从事选矿技术管理工作。