φ4.6×8.5+3.5m中卸式管磨原料粉磨系统的改造

2017-05-18胡必珍范道荣

胡必珍范道荣

(1中材装备集团有限公司 2天津水泥工业设计研究院有限公司 天津市 300000)

φ4.6×8.5+3.5m中卸式管磨原料粉磨系统的改造

胡必珍1范道荣2

(1中材装备集团有限公司 2天津水泥工业设计研究院有限公司 天津市 300000)

在球磨机时代,原料粉磨主要依靠粉磨效率低的球磨机。随着粉磨技术的发展,采用高效料床粉磨技术装备对现有传统球磨原料粉磨系统进行节能改造,是大幅降低原料生产电耗、提高企业效益的有效途径。为此,天津振兴水泥厂对φ4.6×8.5+3.5m原料管磨粉磨系统进行了提产节能改造,增加了一台辊压机与现有设备组成辊压机终粉磨系统。经过几个月的生产调试,系统产量由160t/h提高至180t/h,系统电耗降低了8kWh/t,降低了企业的生产成本、提高了企业的竞争力。

原料粉磨;球磨机改造;辊压机终粉磨

一、水泥厂生产中原料磨升级改造的迫切性

2010年11月25日,工业和信息化部以“工信部节[2010]582号”发布了《关于水泥工业节能减排的指导意见》,明确要求到“十二五”末,全国水泥生产平均可比熟料综合能耗小于114千克标准煤/吨,水泥综合能耗小于93千克标准煤/吨。

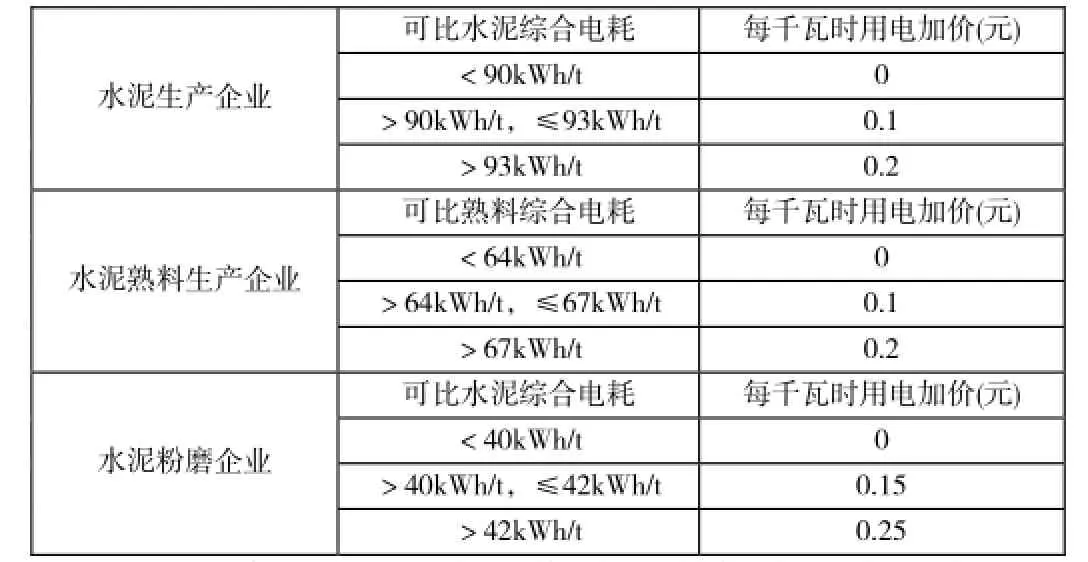

2015年4月29日,国家发改委价格司和工信部节能司组织召开了水泥行业阶梯电价座谈会,会上讨论了《关于印发水泥企业用电实行阶梯电价政策实施细则的通知(草稿)》。草稿中水泥企业阶梯电价标准如下表。

表一 水泥企业阶梯电价标准

水泥厂节能降耗,用先进技术改造传统产业,符合国家水泥产业政策;水泥行业是一种高耗能产业,在当前产品相对过剩的情况下,单位产品的能耗高低决定了一个企业的生存命运。水泥生产中主要的耗电环节为粉磨作业,粉磨所消耗的电力占水泥生产总电耗的70%以上,而原料粉磨电耗约占水泥生产总电耗的25%左右。因此,选择合理的原料粉磨系统对水泥工厂的节能降耗起着非常关键的作用。

二、改造前后原料粉磨系统概况

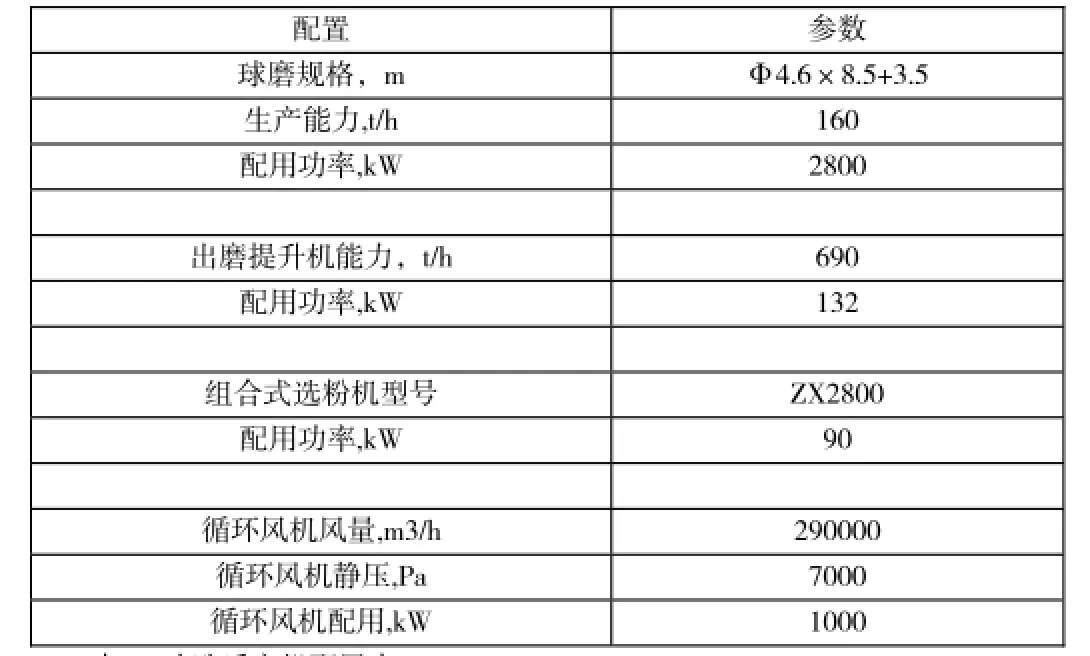

2.1改造前

天津振兴水泥有限公司二线为2000 t/d熟料生产线,原料粉磨系统采用一台烘干兼粉磨中卸式管磨。磨机规格为φ4.6×8.5+3.5m,当入磨物料粒度≤25mm(85%),水份≤5%,生料成品细度为80μm筛余<12%,水份为0.5%时,系统产量为160t/h。该系统受工艺设备自身的局限性,电耗较高,目前电耗为22kwh/t。

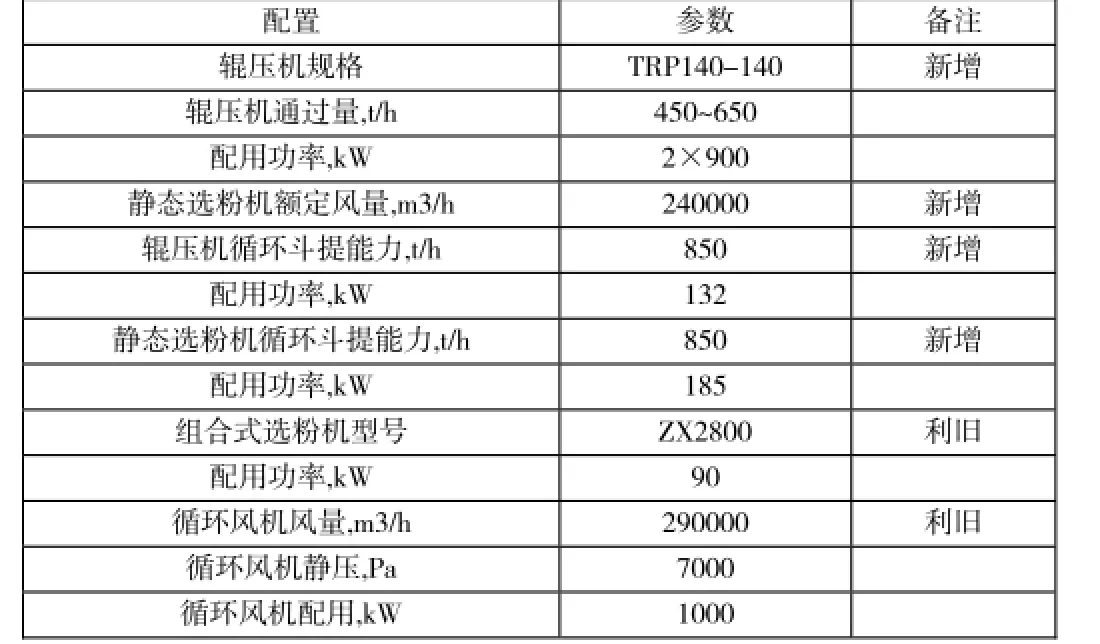

2.2改造后

新建一套辊压机(TRP140-140)终粉磨系统。当入磨物料粒度≤45mm(95%),≤75mm(100%),水份≤3%,生料成品细度为80μm筛余≤14%,200μm筛余≤2%,水份≤0.5%时,系统产量为180t/h,电耗为≤14kwh/t。

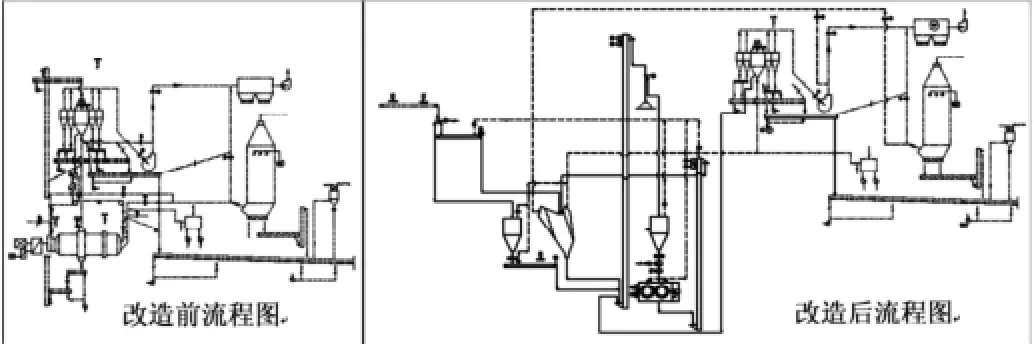

三、原料粉磨系统改造前后流程对比

改造方案流程简述:

(1)利用原有配料计量及输送(部分)系统,新建胶带输送机与原有输送设备搭接,配料后的混合原料经胶带输送机送至新建系统;

(2)在胶带输送机上设置金属探测仪和除铁器。在去V选胶带机出口处设置一台三通阀,当探测到有铁时,三通阀动作,将物料外排至小仓内,经处理后再回到系统中去。V型选粉机选粉后细颗粒进入原有组合式选粉机选走,作为成品,通过斜槽输送至入库提升机;粗颗粒经提升机提起送入中间仓,并进入辊压机进行挤压,挤压后物料由提升机提起并送入V型选粉机进行选粉。进入原有组合式选粉机的物料经选粉后,细粉作为成品输送入库,粗粉重新回到辊压机进行挤压;

(3)新建系统的烘干用风利用原有窑尾出增湿塔热风。出系统风机热风一部分循环入V型选粉机烘干物料,另一部分进入原有窑尾收尘器经处理后排入大气中去。

(4)由于系统产能的提高,现有入库提升机能力不再满足需要,因此选用能力加大的提升机替换现有设备。

此系统流程简单,设备及土建投资较少,易操作,系统电耗低。新系统建成后仅用15d左右时间即可完成新老系统的转换。

四、改造前后原料粉磨系统主机配置对比

表二 改造前主机

表三 改造后主机配置表

五、系统解决方案亮点

天津振兴水泥有限公司二线原料粉磨系统节能降耗改造工程亮点:

(1)新增辊压机粉磨车间与原有粉磨车间相互独立,在辊压机厂房建设期间,对原有系统没有影响。在辊压机厂房的建设完成后,才对原有球磨机系统进行改造,对喂料系统、热风管道和部分成品斜槽等进行施工,保留原有组合式选粉机。静态选粉机循环斗利用原有斗提基础,上部也借用原有建筑物进行支撑,最大限度的利用现有设备和厂房。

(2)在项目前期论证阶段,双方进行了充分的技术交流和设计方案论证,技术先进、布局合理、符合实际、能够提供全方位技术服务的系统解决方案,确保了项目投产后在较短的时间里达产达标,实现了预期目标。本项目实际投产后,系统可稳定在180t/h。

(3)本项目所选的辊压机采用了全新一代的复合辊套。复合辊套采用整体铸造工艺,相对于传统的堆焊辊套,具有加工过程简单、耐磨性高、使用时间长、辊套寿命期内免维护的多方面优势,尤其是对于较难磨、磨蚀性高的物料其综合优势更加明显。

(4)新旧车间完美融合,物料流通过两台提升机在新旧厂房间运行顺畅。

六、经济效益分析

天津振兴水泥厂二线φ4.6×8.5+3.5m烘干兼粉磨中卸式原料球磨系统的提产节能改造非常成功,产量提高到了180t/h,单位生料电耗降低了8kWh/t,按窑系统产量2000t/d、窑系统运行天数310d、生熟料折合比1.5计算,年节电1040万kWh,以0.5元/kWh计算,每年节省的电费支出372万元,降低了企业的生产成本,提高了企业的竞争能力;前期投资,由于最大限度的利用了现有的设备和厂房,节省直接投资近600万元。

结语:在辊压机终粉磨技术日益成熟的今天,采用辊压机终粉磨系统对原有的中卸磨系统进行节能技术改造,具有投入相对较少、成本大幅度降低的实际效果,对于降低企业的生产成本、提高企业的竞争能力具有十分明显的作用。

[1]谢小云,李太功等 鹿泉金隅鼎鑫水泥有限公司1号生料粉磨系统改造方案,水泥技术,2014(2)

[2]温平,几种典型原料粉磨系统的比较,中国水泥,2012(1)

TQ172

B

1007-6344(2017)05-0002-02