大型复合材料壁板先进制造技术及应用

2017-05-16

(航空工业沈阳飞机工业(集团)有限公司,沈阳 110850)

相较金属材料,复合材料有较好的比刚度、比强度、耐疲劳、抗冲击、耐腐蚀性能。整体成型的大型复合材料结构是飞机减重的重要措施,也是降低成本的一种方法。现代飞机大型整体复合材料结构的应用部位已经由次承力结构过渡到大型主承力结构。作为主承力的复合材料壁板零件,要求结构的铺层位置、角度精准,组成元件的尺寸和位置度准确,只有这样才能有效地承载和传递载荷。

传统的手工成型工艺加工大尺寸壁板类零件,经常会出现零件内部质量问题,组合元件形位尺寸偏差、零件质量稳定性差等状况。

飞机的复合材料部件,从设计方法到制造技术与金属材料部件相比都有它的独特性和复杂性。先进的设计制造一体化技术能够满足现代飞机对大型复合材料部件的应用要求。在并行协同数字化研制过程中,设计定义与制造技术密切结合,实现设计、材料、工艺的高度一体化,包括从方案设计、材料选择、铺层安排、实体建模、铺层展开、可制造性分析和文档自动生成等一系列过程[1]。

本文以某民机中央翼盒复合材料壁板为研究对象,解析设计制造一体化的先进技术。

壁板介绍

1 壁板规格

某民机中央翼盒壁板有11根长桁。按等强度原则,蒙皮斜坡式渐变厚度设计,最大厚度14.803mm,铺层数103,最小厚度5.95mm,铺层数33,面板3360mm×2850mm。T型长桁为等厚度设计,沿航向各长桁厚度相应减少,最大长桁厚度5.134mm,铺层数28,最小长桁厚度2.544mm,铺层数14。

2 材料选用

壁板材料选用碳纤维预浸料Cycom 977-2-35-IM7-145。预防电化学腐蚀,蒙皮内、外表面与金属零件贴合处铺玻璃布 HEXCEL 8552/42/120/G。

3 工艺分析

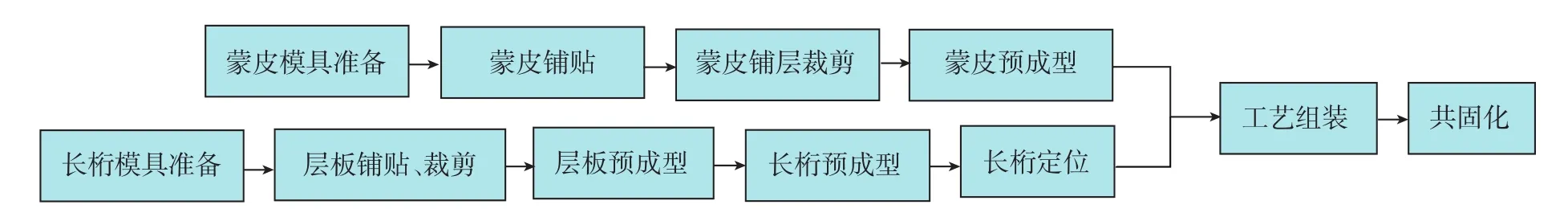

将壁板按结构拆分为蒙皮和长桁,分别铺贴和预成型,组合后共固化制造。工艺流程如图1[2-3]所示。

图1 壁板制造工艺流程图Fig.1 Process flow chart of the panel

蒙皮成型

1 蒙皮仿真设计

减重需要,蒙皮为变厚度设计。选用FiberSim软件进行制造仿真设计,生成制造工程信息、驱动铺层激光投影定位系统、自动下料设备和纤维铺放设备的数据[2,4]。

具有高效率、高质量和低成本优点的自动铺带技术能够避免人工铺放产生的质量重复性差、质量分散性大的问题。由于壁板蒙皮有外型面要求,要直接在固化工装上铺贴。蒙皮是大尺寸且中等曲率零件,适于曲面式自动铺带机的应用[5],采用窄带150mm宽料卷。

2 自动铺带(ATL)铺贴

2.1 ATL工作原理及与工装校准

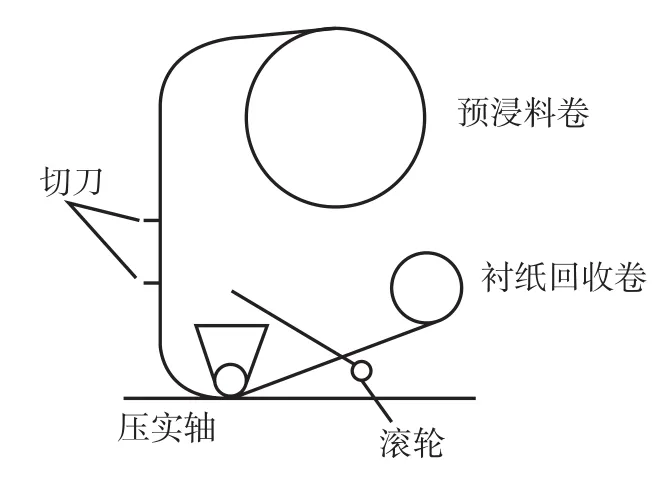

用于自动铺带工艺的预浸料卷放置在铺带机的工作头上。自动铺带工艺专用的预浸料是单面带衬纸的,在铺叠工作时,原材料从预浸料卷出来,在压实轴处铺叠在工装表面,其衬纸会被衬纸回收卷收回。切刀控制铺层的大小和形状,滚轮控制衬纸与预浸料的分离(图2)。

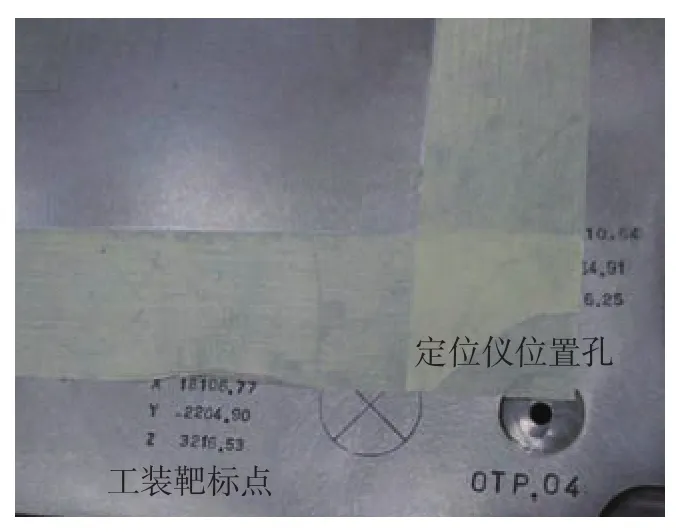

设备校准包括:放置蒙皮固化工装,工装由与碳纤维热膨胀系数相当的殷钢材料制造,其模胎面为零件外型面;按模胎面上的靶标点通过ATL机模具坐标系校准系统确定工装与ATL设备的位置[4],如图3所示[6]。

2.2 纤维铺放

(1)加载激光投影程序,投影第一层玻璃布的位置标记,按标记手工铺放一层玻璃布胶带条,并压实(压实后,揭去表面保护层)。

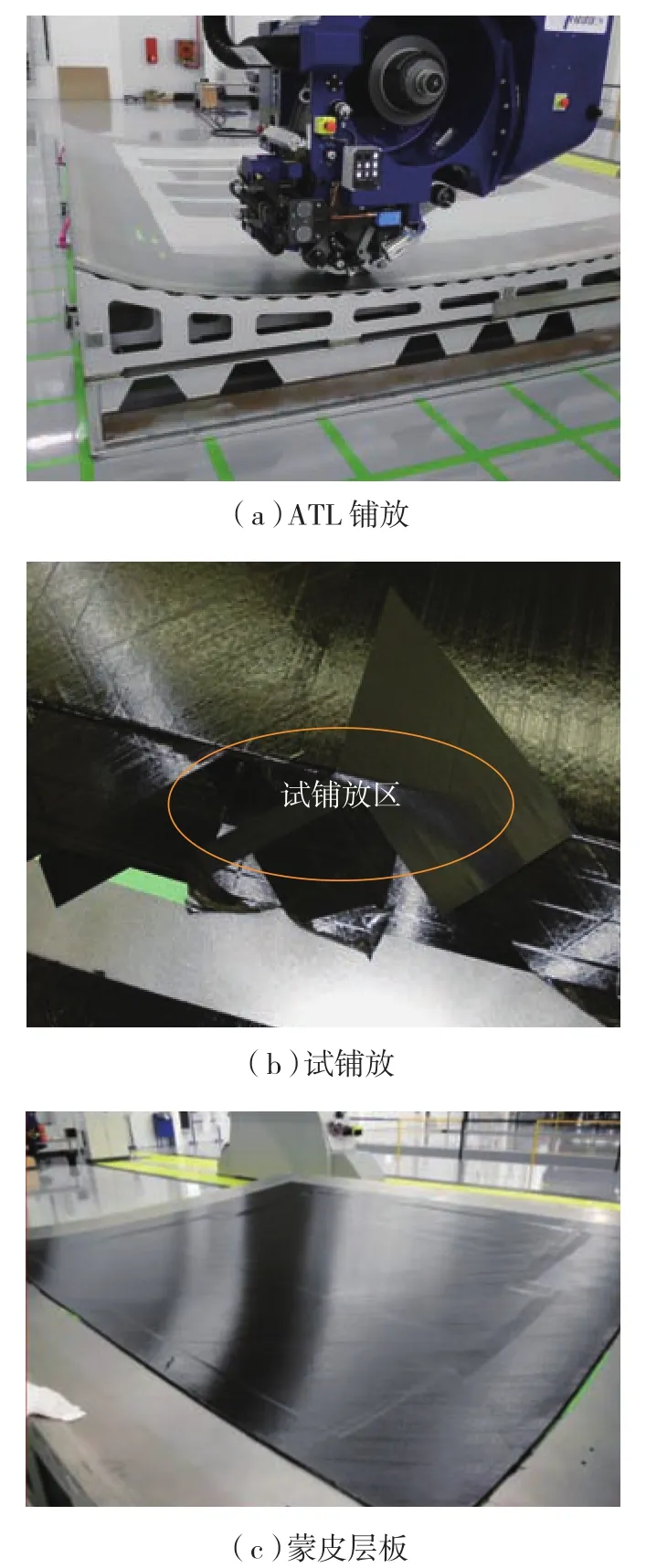

(2)加载碳纤维ATL铺放指令;为防差错和测试设备运转状况,每次铺放角度和料卷更换,ATL都要先在模具试铺放区试铺放一段预浸料,检查铺放情况再进行工件铺贴(图4)。

(3)直到铺完最后一层碳纤维,并按工装标记线修剪到铺层设计边界线处。

(4)用激光投影仪定位蒙皮内表面玻璃布位置,人工铺放玻璃布,完成蒙皮铺贴。真空吸胶、预成型[7]。

根据零件结构、铺层等特点,不适用于自动铺放设备的,仍由手工铺贴完成。传统手工铺贴采用测量和划线方式来确定铺层边界,定位误差较大。将零件制造数模中的铺层轮廓信息转化为激光投影定位系统数据,可提高定位精度。自动铺贴技术能够提高铺层的位置准确度,满足设计要求的铺层过渡比例。通过吸胶、预成型工艺可排除夹杂的气泡、多余的树脂,使零件结构密实,保证制件厚度,工件形面规整,便于后续组合。

图2 ATL机结构示意图Fig.2 ATL sketch map

图3 蒙皮工装上的标记点Fig.3 Marks on the tooling

T型长桁制造

传统的长桁加工方法通过下料样板裁剪预浸料,人工划线定位、铺贴。零件的制造精度受限于设备的使用精度和人工操作的准确度,已不能满足现代飞机对大型壁板类零件的精度要求。数字化技术代替模拟量工作法将很好地解决这些问题。

根据长桁的仿真设计转化数据,用平板型自动铺带机在平面工作台上直接铺放,可以选用300mm宽料卷。按各长桁的厚度铺放整体层板并由数控下料机相应剪裁[5],将剪裁后的层板弯折成L型,再将对应的两个L型片放在长桁模具上由夹具组合成T型长桁。由于裁剪后的平面层板是大厚度大尺寸,手工折弯操作容易造成R角纤维褶皱屈曲,产品质量得不到保障,可运用热隔膜预成型工艺加工层板片[6,8-9]。

1 加热预成型设备

加热灯预热气囊中空气达到要求后框架向下移动,热气囊逐步下压、包覆置于成型工装上的层板,在一定时间的热压下,层板贴覆于成型工装上。

2 长桁层板制备、预成型

(1)加载ATL铺放程序,按长桁设计要求铺叠不同区域厚度的整体层板,用自动剪裁机制出各长桁相应层板[3,7];

(2)裁剪后的平板,不能翻转(层板最外层是45°),直接放置在加热预成型模具上;放置盖板,连接热电偶;加热预成型机将长桁层板加热至60℃,热压成L型;

(3)制备用于填补元件间及元件与模具间隙的碳纤维卷,放置模具中并加热预成型。

工程数模仿真设计生成的长桁展开数据,可根据材料幅宽、层板铺放尺寸优化排版,数控剪裁切割,可提高材料利用率,省去了下料、定位样板,减少工人操作时间。对长桁层板的预成型,可提高层板外型的稳定性和外观质量,便于后续操作。

图4 蒙皮ATL铺放Fig.4 Skin ATL

图5 长桁预成型Fig.5 Stringer pre-molding

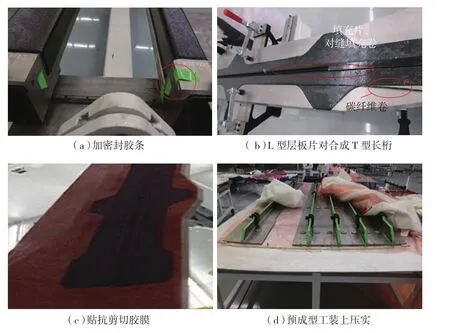

3 长桁预成型

(1)加热预成型后的层板片会有回弹,将从加热预成型工装上脱模后的左、右L型层板片扣在殷钢固化模具上,真空压实、吸胶20min,使其贴模; 将压实后的左、右L型层板片连模具整体分别放置在长桁对合夹具上,在夹具一侧有竖直挡块用于模具定位; 在模具两端层板片外侧加密封胶条以防固化时树脂溢出,见图5(a);

(2)修剪后的层板片边缘会有“书边”现象,用碳纤维卷填充层板边缘与模具间隙;设计对长桁立边有加厚要求的,在层板片对合处加填充片及对缝填充卷,见图5(b);

(3)对合后,在长桁卧边铺用于与蒙皮防滑的抗剪切胶膜,并按长桁卧边尺寸修剪,见图5(c);

(4)在卧边预成型工装上,按航向顺序摆放对合的长桁模具并真空压实预成型,见图5(d);

对长桁层板及合模的预成型,可以保证长桁厚度和外型尺寸的准确,有助于后续组合操作及固化成型。

4 长桁定位

长桁在蒙皮上定位通常采用定位卡块或定位软模等方式,工装零件制造及组装通过模拟量工作法。大尺寸零件在工装上装配时经常出现干涉或超差现象。固化时较大的压力下,较小的定位卡块或质软的软模也不足以约束长桁偏移、变形。

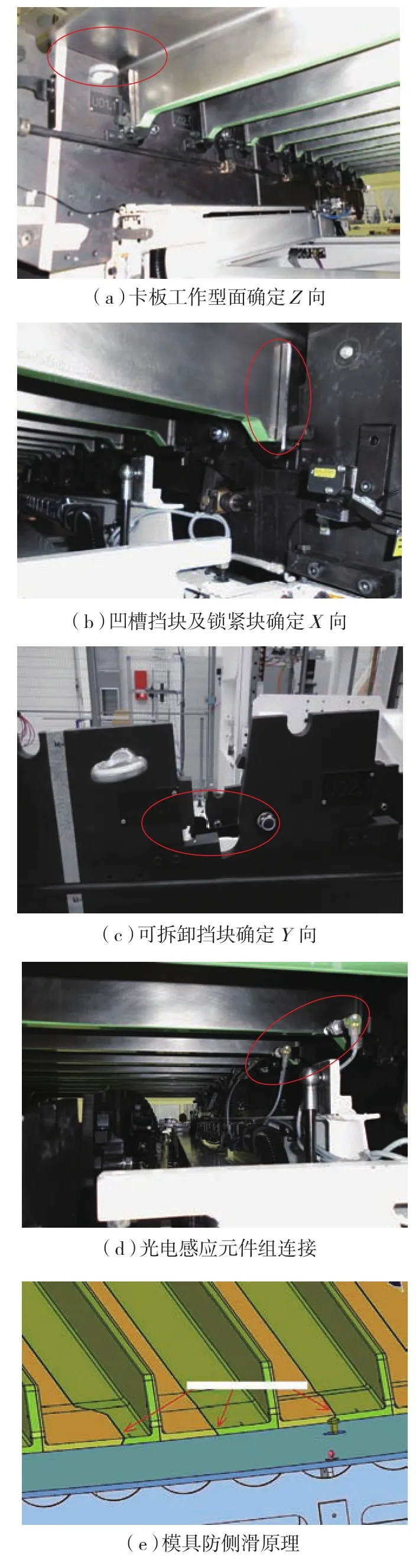

激光定位组合夹具是将激光测量技术应用于数字化制造的装配组合工装上。工装夹具可根据需要上下移动及绕定轴翻转。工装3个卡板工作型面为相应位置的T型长桁卧边内型面,此型面确定长桁纵向位置(Z向),见图6(a);T型长桁立边嵌入卡板凹槽中并被凹槽一侧挡块及锁紧块确定航向位置(X向),见图6(b);最外侧卡板凹槽外侧有可拆卸挡块,此挡块确定各长桁展向位置(Y向),见图6(c)。长桁放置后,在各卡板凹槽处,连接激光定位仪光电感应元件组,测量长桁设计测量点的实际位置坐标,查验长桁位置是否符合要求,见图6(d)。长桁模具对接端面是互相重合的斜面,利于向下加压及防侧滑,见图6(e)。

通过这套工装可使各长桁合为一个整体,确保相互之间的位置关系。在同一坐标系下,利用产品数模转化的工装制造数据技术和零件激光测量定位数据技术可以大大提高元件定位的准确度,提升产品质量,提高劳动效率。

图6 工装原理及长桁定位Fig.6 Tooling principle and the stringer position

图7 长桁、蒙皮组合Fig.7 Stringer and the skin combination

蒙皮、长桁组合及固化准备

传统的工装组合定位采用模拟量工作法通过划线、定位孔和定位块等方式,存在较大的人为和系统误差,尺寸和位置精度差。

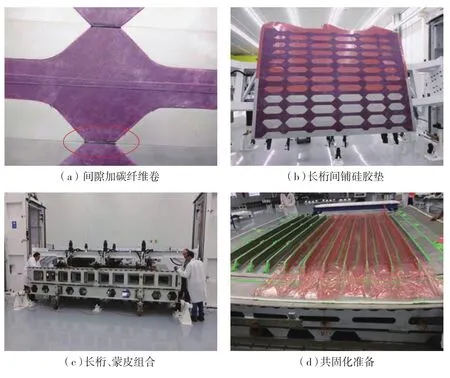

应用设计制造一体化技术,蒙皮、长桁工装在同一坐标系下利用零件数模进行数据转化设计,并应用数控加工制造。工装组合时,在同一坐标系下通过激光定位仪确保工装配合型面的参照点相互吻合来定位长桁组模具在蒙皮上的位置。长桁组合定位后,对长桁模具铺放加压盖板,防止固化时长桁翘曲变形[10]。操作流程为:

(1)长桁定位后,抗剪切胶膜间加碳纤维卷,防固化时树脂流淌及防翼盒使用时燃油浸入长桁卧边,见图7(a);

(2)在长桁组的空白区域铺硅胶垫,以填平长桁组与蒙皮的间隙及方便固化后脱模,见图7(b);

(3)按工装定位仪孔,利用激光定位仪确定长桁组与蒙皮对合,释放长桁组合夹具,见图7(c);

(4)用碳纤维卷及密封胶密封蒙皮与固化工装间缝隙,安装固化工装加压带板,连热电偶,作共固化准备,见图7(d)。

传递外翼弯曲和剪流载荷的复合材料翼盒壁板,要求组成元件制造尺寸精度和铺放位置准确度高,只有通过数字化技术设计、制造才能保证飞机设计的精确要求。

结束语

随着复合材料在飞机上的大量使用,先进复合材料的应用水平已成为现代飞机产品先进性的一个十分重要的标志。目前国内在大尺寸复合材料壁板数字化制造方面基本处于工艺试验和验证阶段。长桁的制造及与蒙皮的组合技术还处于传统工艺与数字化相结合的阶段。国外飞机制造商生产的波音787和空客A380飞机大量采用复合材料结构,分别应用纤维铺放、共固化和大型壁板整体成型技术,成为飞机制造行业的先驱者。

自动铺带及激光定位组合技术的成功应用,不仅解决了大尺寸、组合元件形位精度高的复合材料件的制造难题,而且体现出成型自动化、数字化相对于传统成型方法的绝对优势。同时预示着高效率、高质量的复合材料成型自动化、数字化是未来几十年复合材料制造技术发展的必然趋势。

参 考 文 献

[1]范玉青,张丽华. 超大型复合材料机体部件应用技术的新进展[J].航空学报.2009,30(3): 541-542.FAN Yuqing, ZHANG Lihua. New development of extra large composite aircraft components application technology[J]. Acta Aeronautica et Astronautica Sinica, 2009,30(3):541-542.

[2]陈际伟,赵艳文,翟全胜. 复合材料壁板的数字化成型研究[J]. 高科技纤维与应用, 2015,40(3): 56-58.CHEN Jiwei, ZHAO Yanwen, ZHAI Quansheng. Study on digital molding method of composite panels[J]. Hi-Tech Fiber &Application, 2015,40(3): 56-58.

[3]徐福泉,高大伟,杨楠楠. 复合材料自动铺带技术应用及方案示例[J]. 航空制造技术, 2009(22): 51-54.XU Fuquan, GAO Dawei, YANG Nannan.Application and proposal sample of composite automatic tape-laying technology[J]. Aeronautical Manufacturing Technology, 2009(22): 51-54.

[4]唐珊珊. 复合材料数字化制造技术在壁板上的应用[J]. 航空制造技术, 2010(17):53-55.TANG Shanahan. Application of digital manufacturing technology of the composite panels[J]. Aeronautical Manufacturing Technology, 2010(17): 53-55.

[5]王天玉,梁宪珠,杨进军. 飞机复合材料构件自动铺带/丝束铺放典型设备[J].航空制造技术, 2008(4): 40-44.WANG Tianyu, LIANG Xianzhu, YANG Jinjun. ATL/AFP typical equipments of aircraft composite parts[J]. Aeronautical Manufacturing Technology, 2008(4): 40-44.

[6]郝建伟,陈亚莉.先进复合材料主要制造工艺和专用设备[J].航空制造技术,2008(10): 42-44.HAO Jianwei, CHEN Yali. Manufacturing technology and special equipment for advanced composites[J]. Aeronautical Manufacturing Technology, 2008(10): 42-44.

[7]梁禄忠, 李延征. 大型复合材料壁板成型技术[J]. 航空制造技术, 2012(23/24):62-66.LIANG Luzhong, LI Yanzheng. Molding technology of large scale composites panle[J].Aeronautical Manufacturing Technology,2012(23/24): 62-66.

[8]黄莹.复合材料热隔膜预成型工艺分析[J].机械设计与制造工程, 2015,44(9):20-22.HUANG Ying. The analysis on the hot diaphragm preforming process for composite material[J]. Machine Design and Manufacturing Engineering, 2015,44(9): 20-22.

[9]乌云其其格,益小苏.复合材料低成本成型用预成型体的制备[J].高科技纤维与应用, 2005,30(1): 28-34.WUYUN Qiqige,Yi Xiaosu. Preparation of the preform for low-cost forming of composite[J].Hi-Tech Fiber & Application, 2005,30(1): 28-34.

[10]蒲永伟,刘沛禹,刘智. 大尺寸工字型复合材料长桁整体成型工艺研究[J]. 材料研究学报, 1997,11(6): 649-657.PU Yongwei, LIU Peiyu, LIU Zhi. Study of integral manufacture technology for large composite stringers[J]. Journal of Materials Research, 1997,11(6): 649-657.