双动铝挤压机内置式液压定针技术与控制方法

2017-05-16中国重型机械研究院股份公司付永涛张君李正利柴星谷瑞杰

中国重型机械研究院股份公司 付永涛 张君 李正利 柴星 谷瑞杰

双动铝挤压机内置式液压定针技术与控制方法

中国重型机械研究院股份公司 付永涛 张君 李正利 柴星 谷瑞杰

介绍了双动铝挤压机内置式液压定针系统的结构和挤压工艺,分析了穿孔针在挤压过程中的受力情况,建立了穿孔针受力的力学计算公式,并提出了内置式液压定针液压控制系统。为了保证液压定针的控制精度,提出以位置控制和压力控制同时参与的控制方法。同时,为了避免定针位置控制和压力控制超限造成设备损坏,采用了液压定针的控制保护措施。

无缝铝管;双动铝挤压机;液压定针

目前,双动铝挤压机挤压管材尺寸范围为壁厚2~65mm,最小内径5~15mm,最大外径600 mm[1-2]。随着国内国防军工、交通、电力和航空航天等领域对铝合金无缝铝管材需求量的增大[3],无缝铝管材的需求向薄壁、大直径方向发展。合格的无缝铝管材不仅要求挤压出的无缝管壁厚均匀,而且管内壁表面质量好[4]。因此生产无缝铝管材对挤压设备和挤压工艺过程提出很高要求,特别是对挤压机液压定针系统要求极高。

1 内置式液压定针系统的结构

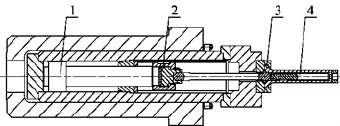

内置式液压定针系统的结构如图1所示。该系统采用穿孔缸和穿孔动梁内置于主柱塞,并沿主柱塞中心导向的结构形式。设有液压相对行程调节装置,允许穿孔针和挤压杆之间无应力的相对移动。穿孔针定位采用液压方式,把穿孔针尖固定在挤压模具前端。穿孔系统的结构可方便调整穿孔针位置,适用于管材挤压的随动针工艺和固定针工艺。

图1 内置式液压定针系统结构图

2 内置式液压定针技术

2.1 内置式液压定针挤压工艺

内置式液压定针挤压工艺过程根据挤压机的结构形式(正向双动前上料和反向双动前上料)和铝锭形状(实心锭或空心锭)有所不同,可分为正向双动铝挤压机实心锭穿孔、正向双动铝挤压机空心锭穿孔、反向双动铝挤压机实心锭穿孔和反向双动铝挤压机空心锭穿孔四种工艺流程。这四种工艺流程的主要区别是上挤压垫的方式、穿孔和镦粗的次序不同。但对于挤压过程中液压定针过程基本一致。因此,我们着重讨论正向双动铝挤压机空心锭液压定针挤压工艺过程。其具体过程为:送锭机械手将加热好的坯锭送到挤压中心位,挤压杆前进,顶料,供锭器返回;挤压筒套料、闭合和锁紧;挤压杆返回,取垫机械手将挤压垫送到挤压中心,挤压杆将挤压垫推到挤压筒内部接近顶住坯料位置;接着,充液阀关闭,侧缸前、后腔加压,同时穿孔针从空心挤压垫中穿过,到达定针带,开始定针,挤压循环开始。

2.2 液压定针穿孔针受力分析

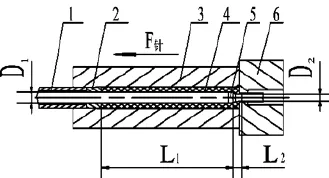

液压定针穿孔针上受力如图2所示。通过分析以上液压定针挤压工艺过程,我们可以看出穿孔针上受力分四个过程:

图2 穿孔针受力示意图

(1)穿孔针穿过空心(或实心)铝锭过程。此时穿孔针主要受铝锭对其的摩擦力为:

式中,F针为针上受到的摩擦力;σr为穿孔针径向承受的压应力,f滑为穿孔针与铝锭之间的滑动摩擦系数,D1为穿孔针名义直径,L1为穿孔针在变形铝锭坯中的长度。其受力方向是与挤压方向相反,穿孔针处于压应力状态。

(2)镦粗过程穿孔针因要保证其与模具的相对位置固定,因而在挤压杆前进时,挤压杆需后退。因此,穿孔针上的摩擦力为:

式中,σa为穿孔针轴向所受的压应力,D2为穿孔针针尖瓶针部分直径,L2为穿孔针针尖瓶针部分在变形铝锭坯中的长度。其受力方向与挤压方向相同,穿孔针处于拉应力状态。

(3)镦粗后穿孔针从定针设定位置附近到达定针设定位置这段时间,穿孔针通过随动针工艺随挤压杆到达定针设定位置。穿孔针上的摩擦力为:

式中,f静为穿孔针与铝锭之间的静摩擦系数。其受力方向和挤压方向一致,穿孔针处于拉应力状态。

(4)穿孔针位置固定后,随着挤压杆前进速度,穿孔针以一定速度反方向后退,此时穿孔针上的摩擦力F针,据式(2)可以计算得出,其受力方向与挤压方向相同,穿孔针处于拉应力状态。

从以上公式可以看出,在液压定针挤压工艺过程中,不仅穿孔针上受力变化复杂,而且由于变形铝锭坯长度、穿孔针轴向所受的压应力、穿孔针径向所受的压应力、穿孔针与铝锭之间的摩擦系数等一直处于变化状态,因此很难根据以上公式计算出穿孔针上摩擦力F针。但液压定针挤压过程中需要准确计算出穿孔针上的摩擦力来控制穿孔针的位置和保护穿孔针不被破坏。

通过研究内置式液压定针系统的结构和内置式液压定针挤压工艺发现,在恒速穿孔、随针工艺和固定针工艺中穿孔针存在以下平衡方程式:

F持=P小A小-P大A大=-F针

式中,F持为穿孔缸持针力,F针为穿孔针上受到的摩擦力,P小为穿孔缸环形腔压力,A小为穿孔缸环形腔面积,P大为穿孔缸活塞腔压力,A大为穿孔缸活塞腔面积。

通过以上液压定针穿孔针受力分析,我们可以看出,要控制好穿孔针的液压定针位置精度和保护穿孔针,需解决以下问题:

(1)液压定针过程中,坯料内温度不均匀,导致穿孔针上受到的摩擦力存在突变而产生针的震荡,为了防止穿孔针的微小震荡,在液压定针过程中需要给穿孔缸活塞腔施加一定的背压,降低针的震荡幅度。

(2)采用瓶针针头挤压时,在挤压接近结束时,可能存在针上摩擦力不能维持瓶针针头部向后的压力,因此,需要给穿孔缸活塞腔加一定背压,使针受力平衡,维持针的位置。

(3)穿孔和液压定针时,持针力过大会导致穿孔针损伤,因此,需要对穿孔针进行保护。

2.3 内置式液压定针液压控制系统

图3 内置式液压定针液压控制系统

要解决穿孔针在模具定径带的准确定位和挤压过程中针的震荡,提出了内置式液压定针液压控制系统,如图3所示。该系统穿孔缸活塞腔接比例溢流阀和压力传感器,环形腔接高频响比例换向阀和压力传感器,比例变量泵提供油源。此系统有以下三个特点:(1)通过控制比例变量泵和高频响比例阀换向阀可以对穿孔针的位置进行精确控制;(2)穿孔缸活塞腔的比例卸荷阀可以对活塞腔压力进行压力分级控制,来降低穿孔针的震荡;(3)通过检测穿孔缸活塞腔和环形腔压力,可以对穿孔针进行保护。

3 内置式液压定针的控制方法

通过以上分析,要使内置式液压定针系统在挤压过程中,穿孔针定位稳定和穿孔针不被损坏,因此,需要对穿孔针进行位置控制、压力控制和穿孔针的控制保护三种控制方法。

3.1 位置控制

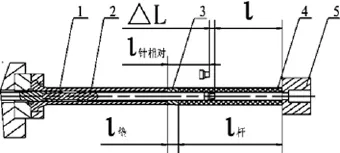

穿孔针针尖端面到模具端面的位置是通过检测挤压杆位置和穿孔针及挤压杆相对位置信号获得的(图4)。

图4 穿孔针位置控制示意图

挤压杆的参考零位为活动垫和模具端面接触时,穿孔针和挤压杆相对参考零位为穿孔针端面和挤压杆端面平齐。但需要指出的是,由于挤压过程中持针力的存在,使穿孔针发生弹性变形被拉长,伸长量可由以下公式计算:

式中,F持为穿孔针持针力,L针为穿孔针发生弹性变形部分的有效长度,D内为穿孔针的直径,E为弹性模量。

因此,穿孔针针尖到模具端面的距离计算公式如下:

式中,l杆为挤压杆的位置,l垫为挤压垫的厚度,l针相对为挤压杆和针的相对位置。

液压定针的位置控制是通过穿孔针位置的检测信号与定针位置设定参数相比较,控制穿孔针液压系统的动作来实现的。液压定针控制的驱动油源由穿孔变量泵提供,为了提高穿孔针速度控制精度,在穿孔腔设置了一个高频响换向阀,该阀具有控制精度高和响应速度快的特点。在速度调节时,通过控制穿孔变量泵输出,即控制变量泵的偏角,将穿孔针速度粗调到接近于速度设定值,然后通过高频响比例阀将速度精调至设定值,从而达到穿孔针的位置控制调节精度≤±1 mm,进而保证了穿孔针的位置精度。

3.2 压力控制

内置式液压定针挤压时,需要对以下过程进行压力控制:(1)在穿孔针穿过空心锭过程中,为了防止穿孔缸活塞腔压力增加,使主柱塞向后移动,产生压力不稳及穿孔针的位置定位不准,需要在穿孔前,侧缸活塞腔和环形腔同时加压,同时充液阀关闭,保证整个穿孔针穿过空心锭过程主柱塞位置基本保持不变。(2)在镦粗过程中,由于镦粗时挤压杆速度较快,这样导致穿孔针的后退较快,为了使针停止到准确位置,在针回退到设定位置时,给穿孔缸活塞腔给定一定的背压,将针停稳。(3)在镦粗后穿孔针从定针设定值附近接近设定值时,穿孔针跟随挤压杆随动,此时穿孔针受到的静摩擦力逐渐增大,随着穿孔位置达到设定值后,穿孔缸环形腔开始进液,穿孔针开始后退。此时,最大静摩擦转化成滑动摩擦,穿孔针存在一个震荡,这时需要在穿孔缸活塞腔加一定背压防止降低震荡幅度。(4)当穿孔针定位模具定径带后,若穿孔缸环形腔压力升高到200 bar以上时,穿孔缸活塞腔不加背压,若穿孔缸环形腔压力下降至140 bar时,给穿孔活塞腔加一定的背压,若穿孔缸环形腔压力低于100 bar时,此时穿孔活塞腔通过比例溢流阀值逐步增加穿孔缸活塞腔压力,这样会使孔缸环形腔压力升高,并使其维持在100 bar左右。(5)通过设定最大穿孔力和最大把持力来限定穿孔过程和固定针挤压过程中针上受到的最大摩擦力,防止穿孔针被损坏。

3.3 穿孔针的控制保护

为了使不同规格的穿孔针在整个挤压过程中不受损坏,需要对穿孔针进行位置保护、最大持针力保护和最大穿孔力保护。

(1)定针位置保护

定针最小极限位置=定针设定位置-最大偏离距离

定针最大极限位置=定针设定位置+最大偏离距离

穿孔针相对模具的位置<定针最小极限位置或穿孔针相对模具的位置>处于定针最大极限位置时,挤压速度设定自动归零,控制穿孔针回到定针设定位置时,挤压继续。

(2)最大持针力保护

通过计算在拉应力状态下,穿孔针所能承受的最大拉力设定为穿孔缸最大持针力,在挤压过程中若实际检测持针力大于设定的穿孔缸最大持针力,挤压速度下降,随后持针力下降,进而达到保护穿孔针的目的。

(3)最大穿孔力保护

通过计算在压应力状态下,穿孔针所能承受的最大压力设定为最大穿孔力,在挤压过程中若实际检测持针力大于设定最大穿孔力,穿孔速度自动归零,进而达到保护穿孔针的目的。

4 结论

内置式液压定针的位置精度问题一直是双动铝挤压机控制的一个技术难点。本文通过分析内置式液压定针中穿孔针受力情况,推导出其力学计算公式,进而提出了内置式液压定针液压控制系统来保证穿孔针定位时的位置控制和压力控制。在控制过程中,以位置控制和压力控制同时控制的方式,提高了液压定针控制精度。同时,采用了液压定针的控制保护措施,避免了定针位置控制和压力控制超限而造成设备的损坏。

[1]刘静安,谢建新.大型铝合金型材挤压机技术与工模具优化设计[M].北京:冶金工业出版社,2003.

[2]张君,韩炳涛,李正利等.大型无缝铝管材固定针挤压工艺研究[J].重型机械,2012(3):41~46.

[3]魏军.金属挤压机[M].北京:化学工业出版社,2006.

[4]韩泓.双动铝挤压机液压定针控制技术[J].锻压制造与装备技术,2012(3):71~73.

付永涛,男,1982年出生,中国重型机械研究院股份公司工程师,研究方向:金属挤压技术与装备研究。

国家科技重大专项(2009ZX04005-031,2011ZX04016 -081)。