厄瓜多尔美纳斯水电项目双护盾TBM主机详解及系统化应用

2017-05-16矫健

矫健

摘 要:TBM是英文Tunnel Boring Machine的缩写,含义为隧道掘进机,是一种集机、电、液、气、传感、信息技术于一体的工厂化流水线隧道施工装备,具有掘进速度快、利于环保、综合效益高等优点,可以实现连续掘进,同时完成破岩、出碴、支护等工作,完成传统钻爆法难以实现的复杂地理地貌深埋长隧洞的施工,使隧道施工实现工厂化和始终处于最佳状态。在水利水电、矿山开采、交通、市政、国防等隧洞工程中应用正在迅猛增长。

关键词:TBM;水电;双护盾;系统;设备

中图分类号:TM921.5 文献标识码:A 文章编号:1671-2064(2017)04-0159-03

美纳斯水电工程是南美洲厄瓜多尔重要水利枢纽工程,电站为小流量高水头引水式电站,主要建筑物有拦河坝、引水隧洞、调压井、压力竖井、地下厂房洞室群、尾水及互联室工程、通风电缆井、地面开关站等。

引水隧洞全长13896.62米,最大埋深610米,设计流量为65立方米/小时。其中75%为采取TBM硬岩掘进机施工,长10569.74米,开挖断面为圆形,直径为5.67米,管片衬砌后直径为4.8米。在相同的条件下,其掘进速度约为常规钻爆法的4~10倍;具有快速、优质、安全、经济、有利于环境保护和劳动力保护等优点。

TBM主要分为3种类型,并分别适应于不同的地质,有开敞式、双护盾、单护盾。美纳斯水电项目的TBM为封闭式双护盾,具有盾体推力大、滚刀间距小、刀盘破岩能力强、结构优化、效率高等特点。

下面对此双护盾TBM设备组成及功能做详解。

1 TBM主机详解

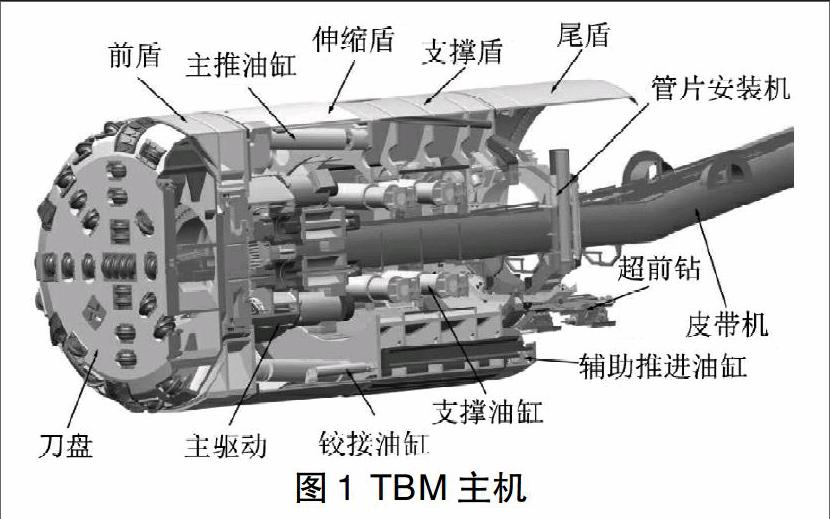

TBM主机主要由刀盘、主轴承及驱动组件、前盾、伸缩盾、支撑盾、尾盾及其辅助设备组成。如图1所示。

1.1 刀盘

刀盘总成实现实际掘进作业,针对每个工程地质条件而设计,本TBM适用于硬岩掘进,为封闭面板式结构。

刀盘总成重量约60吨(不带刀具),刀盘分为几乎对称的两半,现场栓接并最终焊接为整体。刀盘内部包括6个卸渣槽,将石碴导入主机皮带机集碴斗,开口处配置钢制铲齿帮助搜集石渣进入刀盘结构。

刀盘与刀具均采用耐磨设计,保证刀盘在硬岩掘进时的耐磨性能。刀盘配置4把双刃29把单刃滚刀总成,滚刀直径19英寸滚刀从内向外1-37一次编号。刀盘旋转一周后每把滚刀各自行走一个环形轨迹,外围刀行走的距离较远,故磨损较快。通过给外围刀支撑座增加楔块,可将开挖直径从5670毫米增加到5770毫米,单刃刀重量182千克(双刃刀330千克),可抵抗315KN推力,推荐给刀盘施加的最大总推力11000KN。

刀盘滚刀可从刀盘内部更换,保证了换刀的安全。刀盘配置7个喷水嘴以改良石渣,供水管路通过刀盘中心的回转接头实现供水。刀盘上配有圆形门封闭观察孔。

1.2 前盾

前盾安装主驱总成进而安装刀盘,总重约44吨,外径5610mm。前盾后侧安装2个稳定器(上方),10个主推油缸球铰安装座,2个辅助支撑总成以及4个行程仪耳座。前盾前端底部通过耐磨板加固,因为切下的岩石可能卡在刀盘与前盾之间造成剧烈磨损。底部区域还有两个泄水口用于排泄开挖前端的水。

1.3 刀盘主驱动系统

刀盘安装在主驱总成上承受径向和轴向力,总重约45吨(不含7个驱动组件)。刀盘驱动方式为变频驱动,刀盘可以双向旋转,顺时针旋转为掘进出渣方向,在换刀和脱困時反向旋转。刀盘转速可以根据不同的地质条件以及由PLC控制系统支持的驱动模式而相应改变。

主轴承采用大直径、高承载力、长寿命的三轴式设计,主轴承设计寿命20000小时。转速达6.3RPM前主驱恒扭矩2900KNm运转。最大转速(9RPM)时主驱输出扭矩2200KNm。变频驱动可使电机获得更大的脱困扭矩(达5700KNm),仅用于刀盘被卡住时的瞬间作业。

1.4 伸缩盾和铰接系统

伸缩盾连接前盾和支撑盾,功能是使TBM掘进与管片的安装能同时进行。

TBM的伸缩部件由一个外伸缩盾和一个内伸缩盾组成。双护盾模式掘进时内伸缩盾在外伸缩盾内滑动。二者一起保护前盾和支撑盾之间的设备不被塌方等情况损坏,尤其是保护主推油缸和主机皮带机。两个盾体均是两半式结构,现场最终必须焊为一个整体。装配重量约30吨。

1.5 支撑盾

支撑盾内设有辅助推进油缸和撑靴装置,支撑盾总重量约105吨。标准掘进(双护盾)模式时该盾体将主机后半部分锚固在隧道壁上。通过伸出撑靴实现锚固,撑靴由4条油缸和其连接的2个撑靴板组成。支撑盾承受全部的掘进反推力,在换刀时也可将前盾向后收回。

1.6 尾盾

尾盾支撑掘进过程中未拼管片的部分。通过法兰与支撑盾刚性相连,总重约15吨。尾盾尾部布置一列止浆板,避免注浆材料豆砾石和水泥等从尾部进入盾体内部。

1.7 推进系统

主推进油缸连接前盾和支撑盾,采用铰接式,既传递推力又传递拉力。前盾和支撑盾直接布置10条主推油缸,掘进过程中为便于转向,主推油缸液压分组为4组,通过有选择地对各组油缸进行加压来使TBM实现转向。每组作用油缸的行程及压力能同步在TBM主控室的显示器上显示。

12条辅推油缸安装在支撑盾内部,可从其后方伸出到尾盾中。单护盾模式时,辅推油缸顶靴顶紧到管片上实现步进和掘进类似于主推油缸。

1.8 主机皮带机

主机皮带机安装在盾体内部,能够在液压油缸的作用下前后伸缩。主机皮带输送机将刀盘开挖经集渣斗搜集的渣料输送到后配套其它出渣设备上。为便于运输和安装,皮带机主结构分为两段,总重17吨。

1.9 管片拼装机

管片拼装机由主环、两个纵移导向柱、支撑单元和吸盘组成,由若干液压缸和马达驱动主环由两套驱动单元(马达-减速机-小齿轮组成)驱动,可实现双向旋转。8个特制滚轮总成栓接到支撑盾上,用于支撑拼装机并满足旋转功能。滚轮的磨损情况必须频繁检查,因为这对正确的管片拼装作业尤为重要。拼装机由专业人员通过无线操作。

拼装机还可作为超前钻的支撑。

1.10 超前钻

该设备用于岩石取样,检查TBM周围地下水情况以及为掘进前方注浆钻孔。钻机设备不用时,可从拼装机上拆下储存到特定位。

2 TBM后配套及系统

美纳斯TBM共有13节后配套台车,各系统及系统部件分部于整机沿线。TBM主要有后注浆系统、空气压缩系统、电气系统、导向系统、液压油系统、润滑和油脂系统、安全系统、通风系统、水系统等几大系统。

2.1 后注浆系统

管片的拼装是在尾盾内部进行的,在管片5.4米的外径和5.67米的开挖直径间每环与隧道壁间存在3.5m3的间隙。这个体积必须被填满以确保稳定性和避免不必要的沉淀物。

灌浆步骤分为不同阶段,包括两种材料:豆砾石和水泥浆。

2.1.1 豆砾石

豆砾石用作回填灌浆的骨架材料。从管片顶部注入下落至底部,在新安装的倒数第四和第五环区域,通过连接桥上的专用平台灌豆砾石,豆砾石之间的间隙用注浆实现。

2.1.2 水泥浆

水泥浆也指的是注浆,是一种水泥、水与添加剂的混合物,添加剂用来调节流动性,密度和凝固时间。水泥粉末通过特殊的储料器经过小火车带至后配套,然后通过螺旋机传输至泵送系统,水泥浆液通过注入口注入管片背后的空隙中。

2.2 空气压缩系统

气动油脂泵、豆砾石泵、除尘器、风动工具的风源及油脂润滑系统的动力由空气压缩系统提供。系统包含2台空压机并联连接到2台能够优化空压机功率损失的加压空气罐上。

2.3 电气系统

电气系统主要部件包括:高压电缆卷筒、高压开关柜、两台1500KVA的转化成690V的变压器、1台1250KVA的变压器、2台变频器柜、主电气柜及其他控制柜,给变压器,拼装机,动力单元等服务。

TBM电气控制系统的核心部分为PLC系统,对TBM主要功能进行控制,此TBM的PLC柜位于司机室。它安装在带有远程接口的操作台上,并接入位于操作台的工业计算机。

2.4 导向系统

隧道导向和位置监控系统由一台全站仪,2台反射棱镜,1台TBM上的激光靶,一套与主机PLC进行通信的软件系统组成,系统提供给用户TBM偏离其预定路线的详细信息,以使得修正能够快速进行。导向的信息显示在安装于操作室的监控器上。

2.5 液压油系统

除刀盘驱动以外,所有主机的辅助功能部件均为液压操作,所有功能部件运行所需的液压动力装置都置于后配套的平台车上。

液压系统给下面的设备提供动力:

TBM油缸(主推进,撑靴,辅助推进,铰接,稳定器和辅助撑靴)、喂片机、管片卸载油缸、牵引油缸、皮带机旋转马达、皮带机油缸、管片拼装机旋转马达、管片拼装机主油缸、管片拼装机夹紧油缸、主驱停车制动等。

液压泵站设机械式压力表,同时设置压力传感器、温度传感器,将液压油压力和温度等信号传递给PLC,并在主控室显示。

2.6 润滑和油脂系统

为主驱提供润滑的有两个系统。润滑油系统有两条润滑主线,一条给密封空腔供油,一条给主轴承腔、小齿轮及小齿轮轴承润滑。主驱轴承油脂密封系统内部和外部的密封通过一个所谓的“迷宫”填充硬润滑脂进一步保护,免受外部污染。油脂通过安装于油脂桶上的气动泵进行传送。在各个油路接口都有模块化的分配器。

2.7 安全系统

此TBM有气体监测、消防、急停等安全系统,为TBM运行提供安全保障。

2.7.1 气体监测系统

本机配备了各种防爆传感器不断监测氧气和可燃性气体,有毒气体,或以其他方式危险性气体和蒸气的百分含量。位于控制舱的中央控制器当检测到危险情况时发出视觉和听觉警报。气体监测系统(与PLC互锁)是由检测甲烷(CH4)的2个甲烷探测器,各一个CO,H2S和CO2探测器组成。

2.7.2 消防系统

每个后备套台车配备2灭火器,一些潜在的危险区域是由一个自动灭火设备,检测、灭火系统组成的保护系统

2.7.3 急停设备

紧急停止按钮被安装在机器的各个区域。有两种类型的按钮:标准紧急急停和紧急疏散急停。

标准的是使用后保持按下状态的红色蘑菇型按钮。复位警报后,必须将它们旋转到正常配置。

疏散应急按钮,由一个带黄色的盖子的发亮按钮组成。这些按钮只能在发生严重危害时使用,因为他们停止了每一个机器的作业(气体监测,灯具及排水泵除外)。

2.8 通风系统

为给工作区域提供清新的空气,机器配备了通风系统,其主风机安装于隧道外。1个1.6米直径的通风管道安装于管片顶部连接风机和后配套。

干净的空气管道从连接桥区域吸入空气并将其引导至软风管储存筒后方。除尘管线从TBM盾内吸入空气(部分封闭管路沿皮带机两侧分布),并将其引导至软风管储存筒后方。由两条管线所产生的压力差确保清洁的空气向前流动,沿着后配套,同时逆流净化的空气。

2.9 水系统

此TBM具有两套独立的系统:工业水系统和排水系统。管道被喷涂成深浅不同的绿色来区分不同的水路管线。

2.9.1 工业水系统

(1)外部回路。工地提供清洁的水源;管线供水通过过滤器组进入热交换器,热交换器用来降低主冷却回路中存在的流体的温度。随后,水經过另外一个冷却空压机回路的热交换器,最后回到5000升的水箱中。如果液位或温度太高,水就会自动传送到排水系统水箱中,从那里可以抽到洞外。

(2)供给水路。此水管线可被视为外部管线的延续,管道都被漆成相同的颜色。管线由1台4KW泵和一个500升的压力罐组成,所以5.5bar的水压可以给下面的设备进行供水:超前钻、沿后配套布置的供给接头、刀盘喷嘴、TBM沿线的供给接头等。

(3)主冷却回路。这个闭环充满了水和冷却液。和外部回路相通的一个连接被用来初装水,另外一个入口用来添加乙二醇;相关联的阀否则始终闭合,因此冷却回路独立于其他的回路。两台并联的水泵确保了水流的循环。回路配置了一台过滤器,一个500升的加压力罐,用来冷却如下设备:超前钻泵站、变频驱动柜、润滑泵站、液压系统泵站、刀盘驱动总成;若干个阀和流量传感器可用于调整和监测沿线的流量。

(4)空压机回路。这个闭环被用来冷却空压机,通过上面描述的外部回路热交换器。回路由一个4KW的水泵和一个500升的压力罐组成。

在机器启动时,工业水系统供自动启动。

2.9.2 排水系统

水最终积聚在工作区域或者盾内,使用专用的泵可以将水排出。两个自吸式泵装在连接桥台车处通过6寸的水管对仰拱块区域实施排水。一台额外的潜水泵移至伸缩盾区域来排除TBM内的水。

以上即为双护盾TBM主机的详解及系统化应用介绍,该设备已在国外水利水电工程长引水式发电枢纽电站中进行实际应用。

参考文献

[1]朱兴华,杨震.全断面隧道掘进机TBM的选型设计与应用[J].陕西水利水电技术,2006,02:25-29.

[2]魏红亮,白宏峰,罗自明.TBM在煤矿快速掘进中可行性思考[J].煤,2012,02:48-49.

[3]惠世前,金长文.CCS水电站大断面长隧洞双护盾TBM掘进技术[J].云南水力发电,2014,05:78-81.