立体苗盘管理机器人的机械臂参数优化与试验

2017-05-16权龙哲沈柳杨安思宇季忠良

权龙哲,彭 涛,沈柳杨,安思宇,季忠良,孙 涛

(1. 东北农业大学工程学院,哈尔滨 150030;2. 哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨 150080;3. 海马汽车有限公司,郑州 450016;4. 长安汽车股份有限公司,重庆 404100)

立体苗盘管理机器人的机械臂参数优化与试验

权龙哲1,彭 涛2,沈柳杨1,安思宇3,季忠良4,孙 涛1

(1. 东北农业大学工程学院,哈尔滨 150030;2. 哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨 150080;3. 海马汽车有限公司,郑州 450016;4. 长安汽车股份有限公司,重庆 404100)

为使立体苗盘管理机器人的机械臂能够在植物工厂狭窄的作业环境下,灵活、高效地完成目标工作空间的所有搬运和喷洒动作任务需求,同时尽量减小机械臂的操纵空间和结构尺寸,采用理论与试验相结合的方法对机械臂参数进行了优化设计。首先采用D-H法建立了机器人的运动学模型,然后通过工作空间分析确定出优化参数的工作空间约束条件。在此基础上,以“距离最短”和“结构紧凑”为性能指标建立目标优化函数,并利用遗传算法求解出最优的大臂杆长648 mm、中臂杆长472 mm和小臂杆长396 mm ,最优机械臂关节转角极限值为96°、68°和126°。最后进行机器人样机的搬运和喷洒运动规划试验,并借助高速摄像系统标记机械臂末端运动轨迹坐标。试验结果表明:优化后的机械臂能够到达目标工作空间的所有极限位置及其他特征位置点,最大绝对定位误差为9.8 mm,最大相对定位误差为0.98%,在允许的误差范围内,能够满足机械臂工作空间对目标工作空间的有效包容。

机械臂;优化;试验;工作空间;植物工厂;遗传算法;高速摄像

权龙哲,彭 涛,沈柳杨,安思宇,季忠良,孙 涛. 立体苗盘管理机器人的机械臂参数优化与试验[J]. 农业工程学报,2017,33(7):10-19.doi:10.11975/j.issn.1002-6819.2017.07.002 http://www.tcsae.org

Quan Longzhe, Peng Tao, Shen Liuyang, An Siyu, Ji Zhongliang, Sun Tao. Parameter optimization and experiment of manipulator for three-dimensional seedling tray management robot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(7): 10-19. (in Chinese with English abstract)doi:10.11975/j.issn.1002-6819.2017.07.002 http://www.tcsae.org

0 引 言

随着现代农业技术的高速发展,植物工厂已成为设施农业的最高级发展阶段[1-4],因此农业智能化装备的研制成为植物工厂发展中的研究热点[5-10]。近年来,植物工厂规模的不断增大,立体苗盘的搬运和喷洒等作业项目的劳动强度和投入成本也越来越高;同时,随着立体苗盘层数的增多,由人力进行相应的搬运和喷洒任务变得越来越难,并且作业效率不高[11-12]。因此研制了一种立体苗盘管理机器人,该机器人能够实现秧苗盘的层间搬运和秧苗的定点定量喷洒,并且该机器人具有较高的可升降躯干机构,能够完成高空作业,不受立体苗盘层数和高度限制。但考虑植物工厂投入成本较高,所以在有限的空间内应尽量提高空间利用率,因此要求立体苗盘管理机器人能够在狭窄的作业环境下,进行灵活、高效的搬运和喷洒等任务动作。针对以上植物工厂作业任务需求,需对立体苗盘管理机器人的机械臂进行参数优化设计,使其作业性能达到最优,提高作业效率,减少投入成本。

针对机器人的机械臂参数优化问题,相关研究人员展开了深入的研究:王燕等[13-15]以机械臂“工作空间”和“结构尺寸”最小化为优化性能指标,分别针对黄瓜、茄子和苹果采摘机械臂的参数优化问题展开了研究。樊炳辉等[16-18]分别提出了“结构尺寸最小”、“质量最轻”和“能耗最小”等性能指标,对机械臂的参数进行了优化,提高了机械臂的工作效率、降低了作业能耗。Lan等[19]以机械臂末端工作点速度和机械臂的灵巧度为性能指标对机械臂参数进行了优化。Liu等[20]基于工作空间、奇异性、各向同性等性能指标,对可重构机器人参数进行了优化设计。Hwang等[21]以定常姿态空间、GCI(global conditioning index)和时变姿态空间为性能指标,并采用遗传算法对六自由度并联机械臂参数进行了优化设计。

综上所述,以机械臂的“工作空间”或“结构尺寸”等性能指标为设计准则,并建立相应的数学优化模型求解机械臂参数最优解是机械臂参数优化通常采用的方法。故而,针对植物工厂中狭窄的作业环境特征和机械臂灵活、高效的作业性能需求,本文提出一种适用于立体苗盘管理机器人的机械臂参数优化的方法:以机械臂工作空间包容目标工作空间为约束条件,建立机械臂参数目标优化函数,并利用遗传算法进行求解,最后研制机器人样机进行运动规划试验分析。

1 立体苗盘管理机器人结构与原理

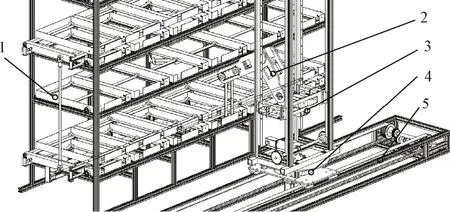

立体苗盘管理机器人主要由平移机构、回转机构、升降机构、机械臂、视觉系统、喷洒系统和控制系统 7部分组成,其结构简图如图1所示。

图1 立体苗盘管理机器人Fig.1 Three-dimesional seedling tray management robot

工作原理为:1)安置在机器人上的机器视觉系统实时监测立体苗盘中秧苗的生长状态情况,并识别需要搬运或喷洒的秧苗盘,实时将需要工作的秧苗盘位置数据信息输送给机器人的控制系统;2)控制系统根据立体苗盘管理机器人视觉系统反馈的秧苗盘位置数据,控制机器人的平移机构、回转机构和升降机构进行相应的位移和转动,使机器人到达相应的秧苗盘工作区位置;3)机械臂根据控制系统实时反馈的动作指令进行秧苗盘的搬运或喷洒动作;4)立体苗盘管理机器人根据视觉信息的实时反馈,到达下一个秧苗盘位置工作,直到所有秧苗盘的搬运或喷洒任务完成后结束工作;5)机器人进行相应的复位动作。

2 机械臂的工作空间分析

立体苗盘管理机器人的机械臂工作空间是反映机械臂对目标工作空间的包容能力和机械臂运动的灵活程度重要指标,因此需要对该机器人的机械臂工作空间进行分析,找出机械臂的工作空间包容目标工作空间的定量约束条件,可为下文该机器人的机械臂参数优化提供重要的理论约束条件。

2.1 运动学模型建立

立体苗盘管理机器人的运动学模型是该机器人的工作空间分析和运动规划的重要理论基础。因此,本节首先采用D-H法、齐次变换矩阵建立了机器人的正运动学方程,并通过一般解法推导出机器人的逆运动学方程。

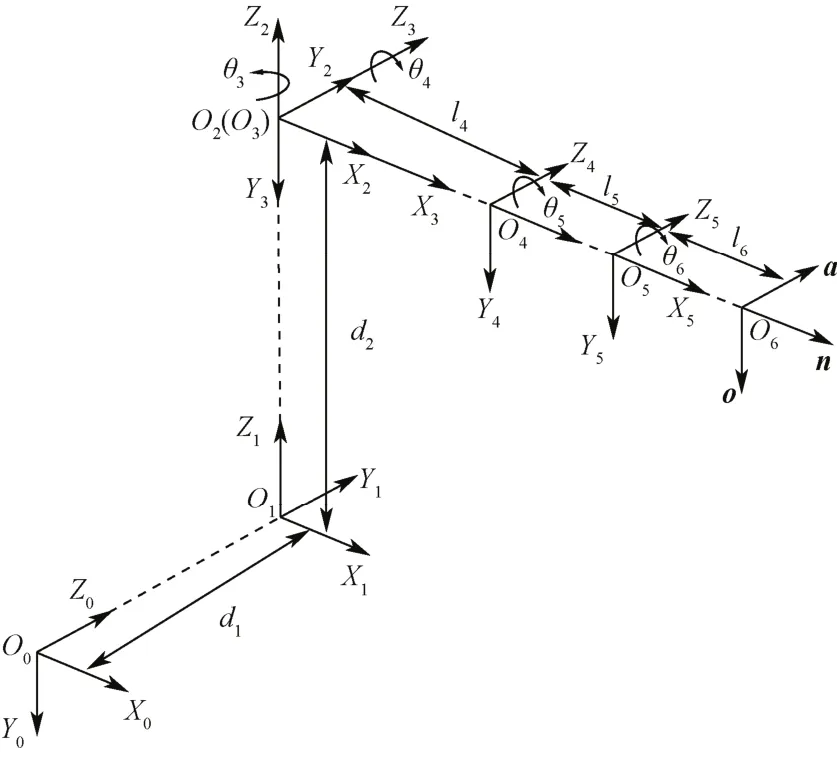

2.1.1 连杆坐标系

采用 D-H法[22-23]建立立体苗盘管理机器人的连杆坐标系如图2所示,该机器人的各连杆坐标系原点均固连在机器人的各关节处,水平移动机构上固连的O0X0Y0Z0为基坐标系,O1X1Y1Z1固连在回转机构关节,O2X2Y2Z2固连在升降机构关节,O3X3Y3Z3、O4X4Y4Z4、O5X5Y5Z5分别固连在机械臂的大臂、中臂和小臂的旋转关节,O6noa固连在小臂末端。该机器人的D-H杆件坐标参数如表1所示。

图2 立体苗盘管理机器人的连杆坐标系Fig.2 Connecting rod coordinate system of three-dimesionalseedling tray management robot

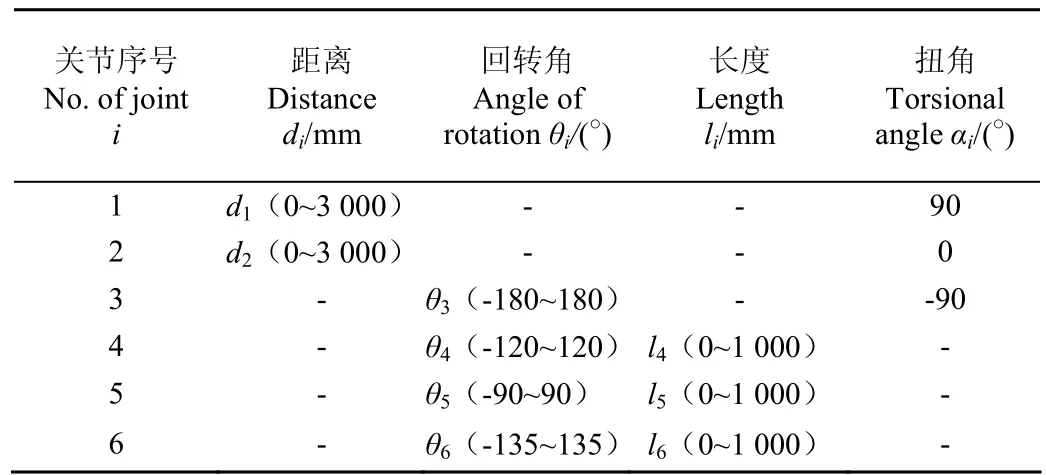

表1 机器人的D-H杆件参数范围Table1 Parameters range of D-H rod of robot

2.1.2 正运动学方程

本文根据各个连杆坐标系间的转换矩阵对机器人的正运动学方程进行推导。两个相邻连杆坐标系间转换关系的齐次变换矩阵i-1Ai[16]为式中i-1Ai为第i坐标系相对于第i-1坐标系的变换矩阵。

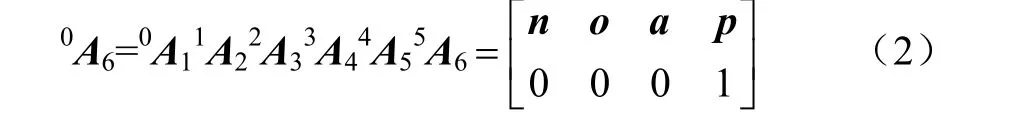

由齐次变换矩阵i-1Ai表达式和表1中参数变量可以推导出0A1、1A2、2A3、3A4、4A5、5A6,将0A1~5A6依次右乘可以求得该机器人的机械臂末端相对于基坐标系O0X0Y0Z0的位姿矩阵0A6,如式(2)所示。

式中p为机械臂末端在基坐标系的位置矢量。

因此结合公式(1)、(2)和表 1中的参数变量可以求得位置矢量p=[pxpypz]为:

式中C3=cosθ3,C456=cos(θ4+θ5+θ6),C45=cos(θ4+θ5),C4=cosθ4,S3=sinθ3,S456=sin(θ4+θ5+θ6),S4=sinθ4,S45=sin(θ4+θ5)。下同。

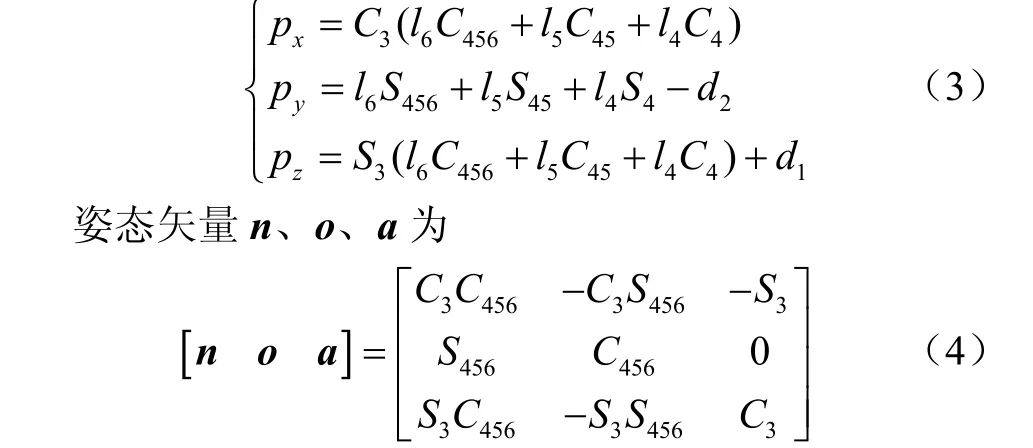

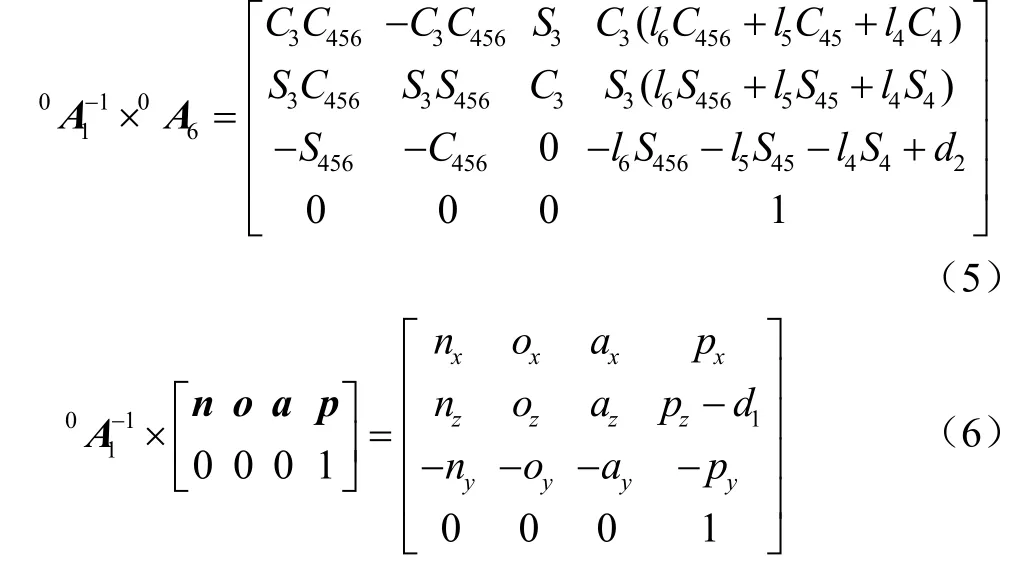

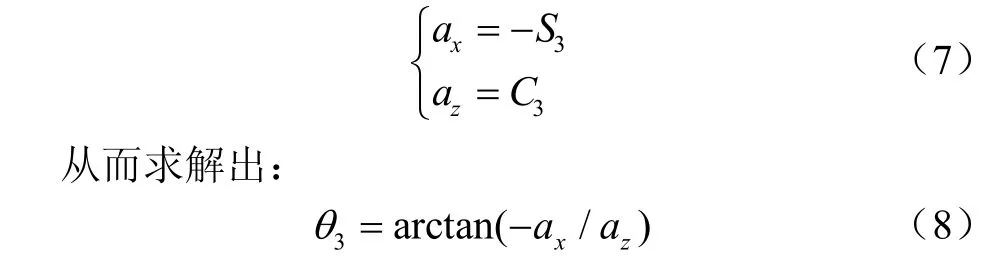

2.1.3 逆运动学方程

采用一般解法[22]对该机器人逆运动学方程进行求解,首先通过逆变换0A1-1左乘公式(2)两端得:

式中(nx,ny,nz),(ox,oy,oz),(ax,ay,az) 分别为矢量n、o、a的坐标。

根据式(5)、式(6)对应元素相等,可列出

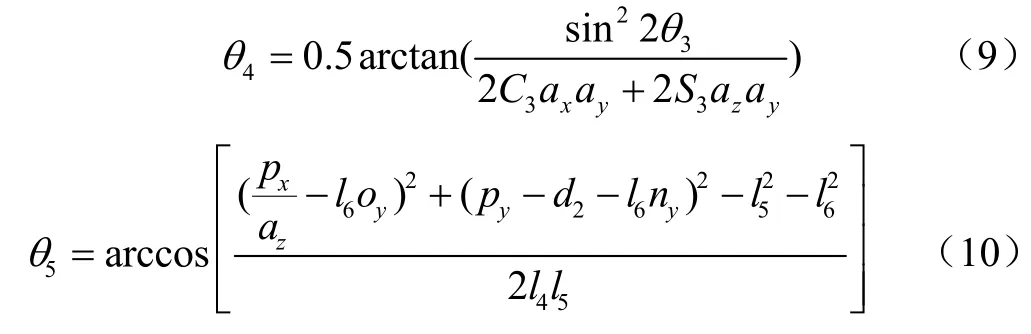

同理,将逆变换0A1-1、1A2-1、2A3-1、3A4-1、4A5-1、5A6-1左乘公式(2),然后根据对应元素相等,可以求解出关节变量θ4、θ5和θ6为

2.2 工作空间分析

2.2.1 目标工作空间

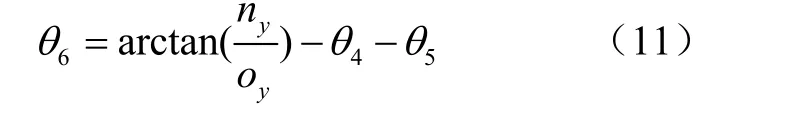

如图3a所示为一个秧苗盘的生长空间,当立体苗盘管理机器人工作于该生长空间内的秧苗盘时,机械臂的搬运和喷洒运动可达工作空间应该包容该秧苗盘生长空间,这样机械臂才能完成秧苗盘生长空间所有作业任务需求,因此选取该秧苗盘生长空间为目标工作空间,机械臂在参数优化时应该满足机械臂工作空间包容目标工作空间[24]条件。

图3b显示了目标工作空间尺寸以及该目标工作空间在机器人连杆坐标系中O2X2Y2Z2坐标系下的空间坐标位置。在图3b中,目标工作空间关于X2O2Y2平面上下对称,关于X2O2Z2平面前后对称,点P1为目标工作空间与O2X2轴相交线段的左端点,点P2、P3、P4、P5均为长方体形目标工作空间的顶点。

图3 目标工作空间和秧苗盘生长空间Fig.3 Target workspace of manipulator and growth space of seedling tray

2.2.2 机械臂工作空间

立体苗盘管理机器人的机械臂工作空间是指该机器人工作于某一秧苗盘时机械臂末端所到达空间点和线的集合[25-26]。根据表1机械臂的初始参数值,采用图解法[27]构建出了该机器人的机械臂在X2O2Z2平面内的工作空间截面,即图 4中内、外圆弧所围区域,该区域为机械臂末端在X2O2Z2平面内能到达的所有点集合,且该截面区域决定了机械臂的工作空间体积大小,因此简称“工作空间主截面”。图 4中处于内、外圆弧之间的“矩形”为目标工作空间在X2O2Z2平面投影。

图4 机械臂工作空间的X2O2Z2截面Fig.4 X2O2Z2section of manipulator workspace

2.2.3 工作空间约束条件

考虑三维坐标系下机械臂工作空间与目标工作空间包容关系,将图4中工作空间主截面绕Z2轴旋转θ3(θ3为机器人回转机构转角范围)即可得到工作空间立体图,其中GA弧旋转得到机械臂工作空间“内极限包络界面”,而CE弧旋转得到机械臂工作空间“外极限包络界面”。目标工作空间应处于“内极限包络界面”和“外极限包络界面”所包围的工作空间内,实现机械臂工作空间对目标工作空间的完全包容。由机械臂工作空间与目标工作空间的包容关系可以确定机械臂的工作空间约束条件为:

其中R=O2C(mm)为“工作空间主截面”外圆弧CE旋转半径,即

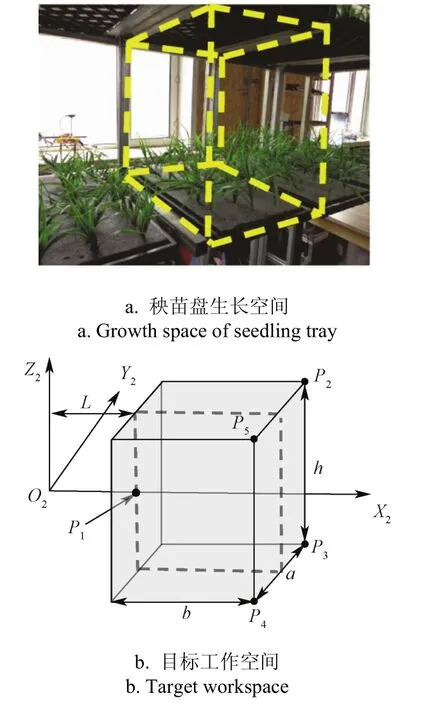

r=O2A为“工作空间主截面”内圆弧GA旋转半径,由于立体苗盘管理机器人工作于某一秧苗盘时,O3X3Y3Z3坐标系相对于O0X0Y0Z0坐标系时是固定的(图2),因此r可由机械臂末端O6noa坐标系相对于O3X3Y3Z3坐标系位姿矩阵3A6求得,结合式(1)可得

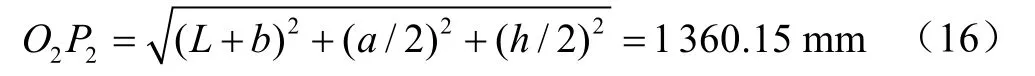

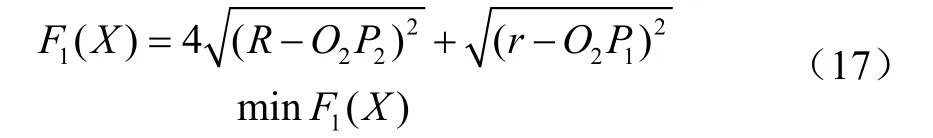

而O2P1=L=600(mm)为目标工作空间与机器人的回转机构中心轴Z2的最短距离,O2P2值可由图3b中目标作业空间尺寸及坐标值求得:

3 基于遗传算法的机械臂参数优化设计

3.1 目标优化函数的建立

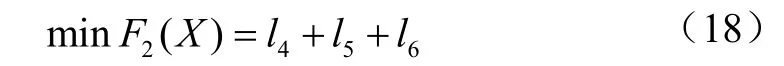

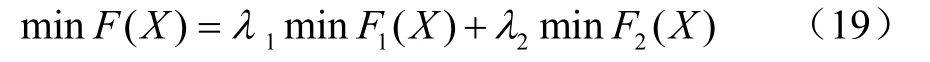

针对植物工厂中狭窄的作业环境空间,为使机器人能安全可靠地执行相应的动作任务,在能够满足目标工作空间作业任务前提下,机械臂的操纵空间应尽量小,即三维坐标系下机械臂的工作空间“内极限包络界面”应尽量靠近目标工作空间的P1点(图3b),工作空间“外极限包络界面”应尽量靠近目标工作空间的P2、P3、P4、P5点(图3b)。因此需建立内外极限包络界面与5个极限特征位置点的距离目标优化函数,求解机械臂的最优参数使工作空间内外极限包络界面尽可能靠近5个极限位置点,其中P2、P3、P4、P5点与“外极限包络界面”距离相等。因此“距离最短”目标优化函数为

同时,为使立体苗盘管理机器人的机械臂结构更加紧凑,执行搬运和喷洒作业任务时更加灵活、高效,在能满足立体苗盘目标工作空间作业任务前提下机械臂的结构尺寸应尽量小,即机械臂的“连杆长度和”应尽量小。因此“结构紧凑”目标优化函数为:

机械臂的参数优化属于多目标函数优化问题,可以通过对两个目标优化函数分别加权后转化为单一目标优化函数,即

式中λ1和λ2分别表示minF1(x)和minF2(x)相对于总目标函数minF(x)的权重,本文取λ1=λ2=0.5,表示“距离最短”和“结构紧凑”相对于总目标函数的权重相等。

3.2 优化参数及约束条件

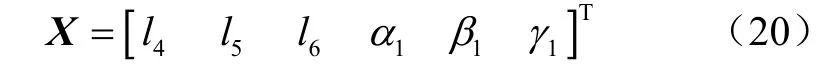

根据立体苗盘管理机器人的机械臂目标优化函数所涉及的变量可以得出待优化的参数为机械臂的连杆长度l4、l5、l6以及关节转角极限值α1、β1、γ1,因此立体苗盘管理机器人的机械臂参数优化问题可以被定义为寻找一个最优向量X。

使机械臂在能够满足目标工作空间所有作业任务需求的前提下,机械臂的操纵空间以及结构尺寸应尽量小,从而提高机械臂作业性能,达到作业效率更高、运动更灵活的目的。

根据立体苗盘管理机器人实际作业任务需求以及机械臂运动极限范围,确定待优化机械臂参数变化范围为

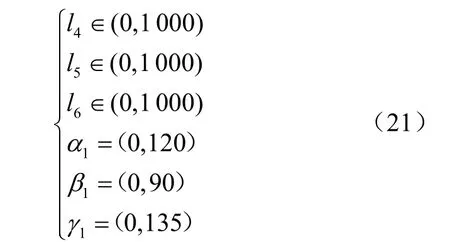

通过该机器人的机械臂的工作空间分析后,根据机械臂工作空间与目标工作空间之间的包容关系,确定出机械臂工作空间约束条件,结合式(12)、(13)和(15),整理后为

3.3 最优参数的求解

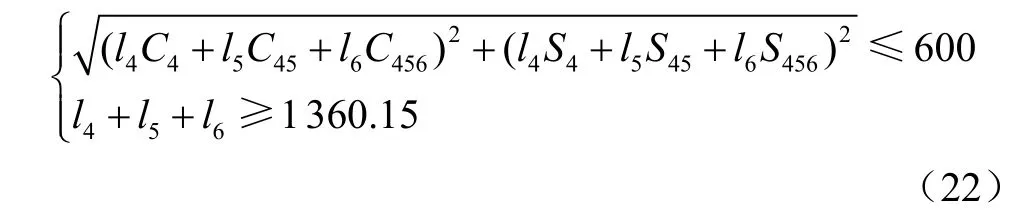

立体苗盘管理机器人的机械臂参数优化属于单一目标非线性函数的极值问题,可借助Matlab中的遗传算法工具箱对此优化问题进行求解[28]。首先将机械臂目标优化函数编译为Matlab中遗传算法的适应度函数形式,并将工作空间约束条件公式(22)编译为遗传算法的约束函数形式,然后设置待优化参数的参数范围,并设置初始种群规模为50,突变概率为0.04,交叉概率为0.98,进化代数为 300,最后运行遗传算法进行最优参数的求解。遗传算法进化过程中适应度函数值随进化代数变化趋势如图5所示。

图5 遗传算法进化图Fig.5 Evolution diagram of genetic algorithms

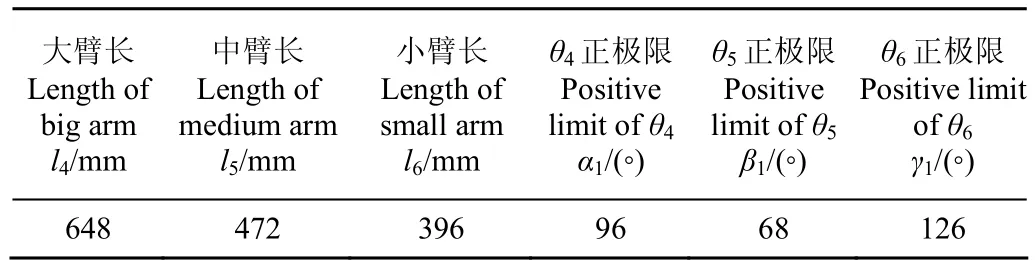

在进化到 150代左右时适应度函数(目标函数)完全收敛,计算结束后对机械臂参数最优解进行圆整化处理,结果如表2所示。

表2 遗传算法所得最优参数结果Table2 Optimal parameters obtained by genetic algorithm

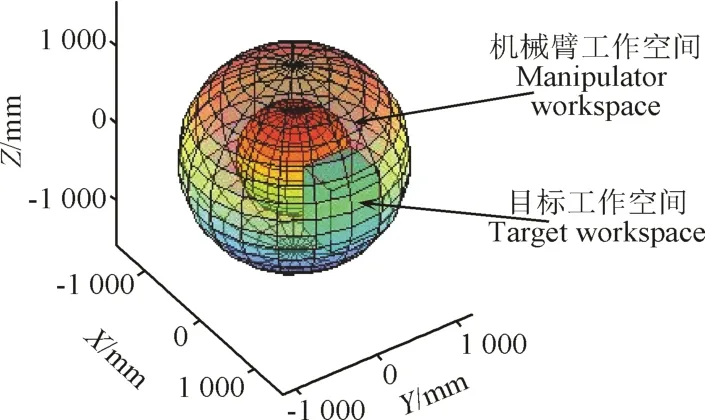

根据立体苗盘管理机器人的机械臂参数最优解并结合机器人的运动学方程和机械臂参数变化范围,在Matlab软件平台下绘制出了立体苗盘管理机器人的工作空间立体图和目标工作空间立体图,如图6所示。其中目标工作空间处于机械臂的“内极限包络界面”和“外极限包络界面”之间,即机械臂的工作空间完全包容目标工作空间,证明了理论优化机械臂参数的合理性。

图6 机械臂工作空间与目标工作空间三维仿真图Fig.6 3D simulation of manipulator workspace and target workspace

4 试验分析

为了进一步验证理论优化的机械臂能否完成实际目标工作空间内所有动作任务需求,即机械臂工作空间是否具有对目标工作空间的包容能力,以目标工作空间内的极限位置点和其他特征位置点为“目标路径点群”进行搬运和喷洒的运动规划试验,同时借助高速摄像系统记录和分析机械臂轨迹信息[29-30],通过理论规划的目标位置坐标值与实测坐标值的对比分析,验证理论优化的机械臂参数的合理性。

4.1 试验样机及设备

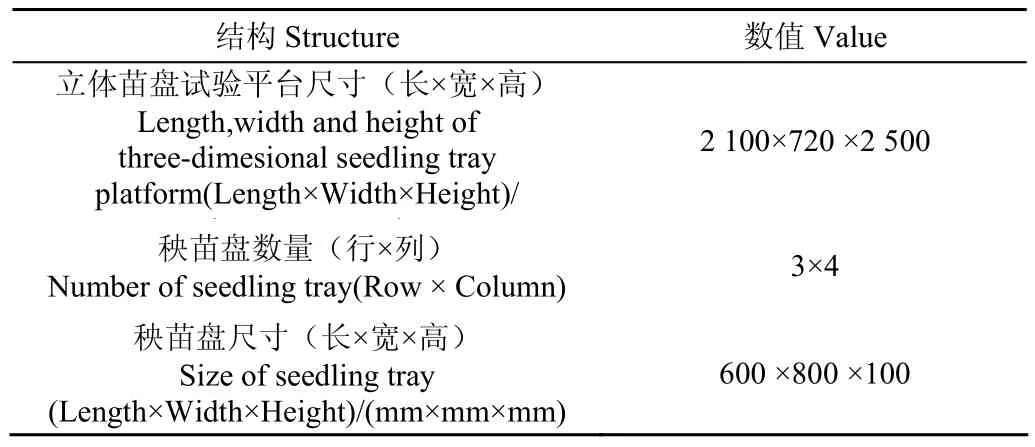

如图7所示,根据理论优化的机械臂最优参数值重新设计、研制立体苗盘管理机器人样机,同时搭建立体苗盘试验平台,其尺寸参数如表 3所示。准备高速摄像系统,其中高速摄像机为KODAK公司的彩色CCD摄像机,分辨率为512×480像素,帧频率为125帧/s。

图7 机器人样机、立体苗盘试验平台和高速摄像系统Fig.7 Robot prototype, three-dimesional seedling tray experimental platform and high speed video camera system

表3 立体苗盘试验平台尺寸参数Table3 Size of three-dimesional seedling tray experimental platform

4.2 试验方案

4.2.1 机械臂搬运试验

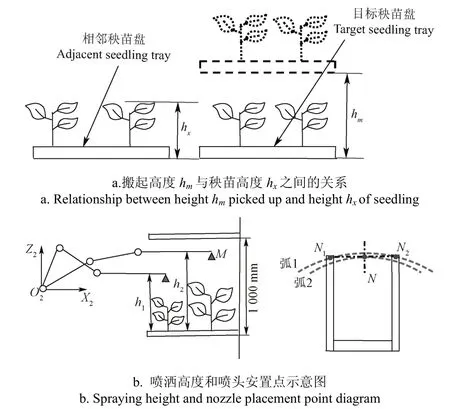

立体苗盘管理机器人对某一秧苗盘进行搬运任务时,动作流程为:机器人自主运动至目标作业秧苗盘位置处,机械臂将秧苗盘搬起一定高度,然后机身旋转90○将秧苗盘搬出。针对机器人对秧苗盘的搬运动作流程,当相邻秧苗盘内的秧苗高度不同时,机械臂对目标秧苗盘的搬起高度也不同,如图8a所示。

图8 机械臂搬运试验与喷洒试验示意图Fig.8 Schematic diagram of handling test and spraying test of manipulator

图8a中,当hm>hx情况下,该机器人即可通过机身向一侧回转90○后将秧苗盘搬出。为了使机械臂能完成目标工作空间的所有搬运动作任务,针对任意的hx,应始终满足hm>hx,因此需验证机械臂在目标工作空间内的垂直方向的包容能力,即沿Z2轴(图2)方向的“遍历”能力;当机械臂将秧苗盘搬起任意高度hm时,机器人始终可以通过机身的回转运动将秧苗盘顺利搬出。

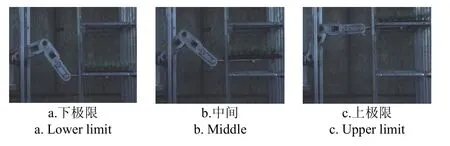

搬运试验动作规划为:根据目标工作空间尺寸及理论位置坐标值,控制该机器人的机械臂搬运某一秧苗盘从目标工作空间的最底端(下限)垂直向上运动至最顶端(上限),重复该组动作 100次,并且搬运过程中秧苗盘始终保持水平放置。由于机械臂的搬运试验主要验证机械臂在目标工作空间内的垂直方向的包容能力,因此高速摄像系统获取机械臂在目标工作空间的X2O2Z2(图 2)投影平面内的二维搬运轨迹坐标值即可。试验开始前,在选定目标秧苗盘的一侧使用三角支架固定高速摄像机,调整好高速摄像机焦距并借助相关配套软件记录整个搬运过程中机械臂末端在二维目标工作空间的运动轨迹,其中部分动作位置如图9所示。

图9 机械臂搬运高速摄像试验Fig.9 High-speed camera test of manipulator carring

图9a、9b和9c 3张照片是高速摄像机拍下的械臂搬运秧苗盘试验时的一组特征位置,分别为机械臂末端连杆处于目标工作空间的下极限、中间和上极限位置时的瞬间,从图中可以看出优化后的机械臂将秧苗盘从目标工作空间的低端搬运经过中间位置至顶端,并且搬运过程中秧苗盘始终保持水平放置,符合预先规划的搬运动作要求。

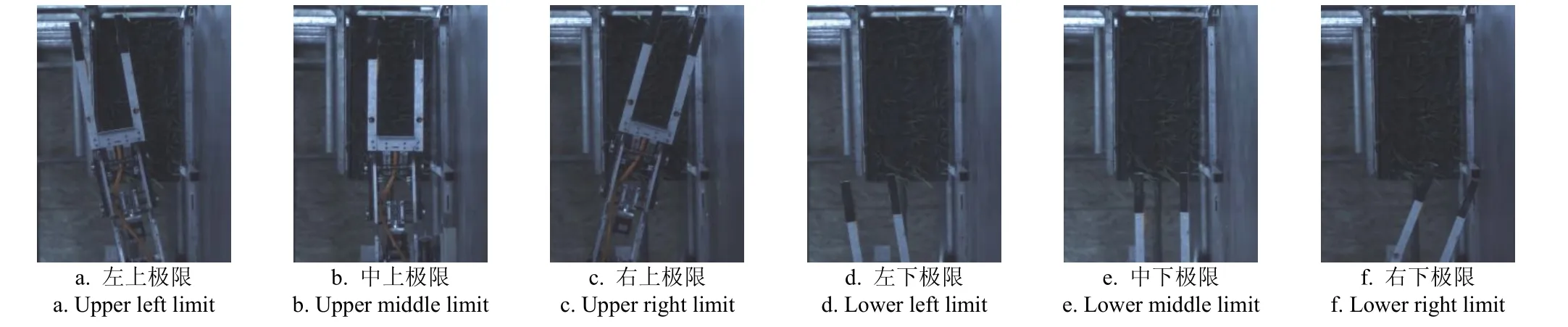

4.2.2 机械臂喷洒试验

立体苗盘中的秧苗高度不同,其喷洒高度也不同;并且每株秧苗在秧苗盘中的分布位置不同,其喷洒位置也不同,如图 8b左所示。为满足目标工作空间内不同高度、不同位置秧苗的喷洒作业需求,需要验证机械臂对目标工作空间的垂直方向和水平方向的包容能力。通过上述开展的机械臂搬运试验,已经验证了机械臂对目标工作空间的垂直方向的包容能力。因此在喷洒试验过程中,完成机械臂对目标工作空间的水平方向的包容能力试验即可。综合搬运和喷洒试验,可验证末端喷头对目标工作空间垂直、水平两个方向包容能力。

由于实际喷头喷洒区域能覆盖 “喷头安置点”的遍历区域,因此本喷洒试验以“喷头安置点”为研究对象,如图8b右所示。以Z2轴为旋转中心,当N1点和N2点的喷洒运动轨迹为弧1时,则N点运动轨迹为弧2。根据N1、N2点运动轨迹弧1所形成的“运动范围外包络区”包含N点运动轨迹弧2所形成的“运动范围内包络区”,即“N点运动所覆盖的工作范围”是“N1、N2点运动所覆盖的工作范围”的子集,从而推出:N点能够达到的位置点,N1点或N2点一定可以到达,因此取N点为N1和N2点的“等效喷头安置点”,下文喷洒试验运动规划与控制均以该“等效喷头安置点”为研究对象。由于喷洒试验主要验证机械臂在目标工作空间内的水平方向的包容能力,因此高速摄像系统获取机械臂在目标工作空间的X2O2Y2投影平面内的二维搬运轨迹坐标值即可。

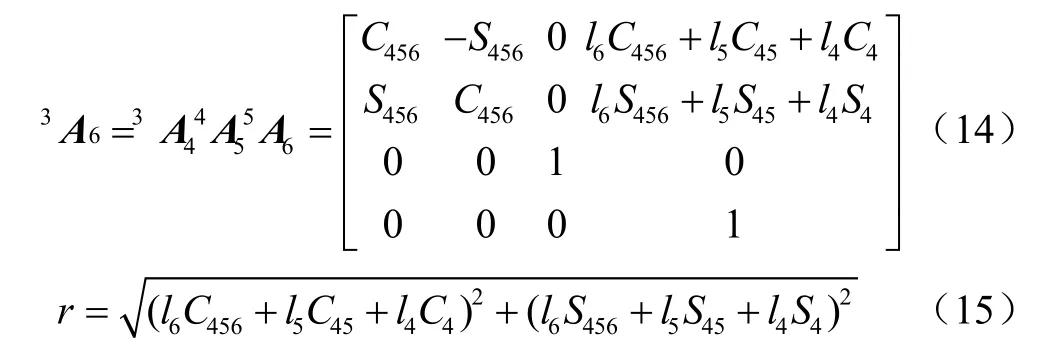

试验开始前,在选定目标秧苗盘的上方架设高速摄像机,调整好摄像机焦距并借助相关配套软件记录整个喷洒过程的机械臂末端“等效喷头安置点”二维目标工作空间的运动轨迹。喷洒试验步骤:1)初始化机械臂喷洒高度值hp取100 mm;2)将秧苗盘平面分成m×n个网格,每个网格点代表喷洒位置点,m=10,n=20;3)以处在当前喷洒高度hp的所有喷洒位置点为“目标路径点群”,控制机械臂使“等效喷头安置点”依次经过“目标路径点群”;4)令hp=hp+20 mm;5)重复试验步骤2)、3)、4),直到hp=1 020 mm时结束喷洒试验。

图10中6张图片为喷洒高度hp=500 mm时,机械臂末端的“等效喷头安置点”经过秧苗盘喷洒极限位置时的瞬间,分别为秧苗盘的左上极限、中上极限、右上极限、左下极限、中下极限、右下极限。为使机械臂对秧苗喷洒均匀,在喷洒试验过程中机械臂的小臂连杆始终保持水平。

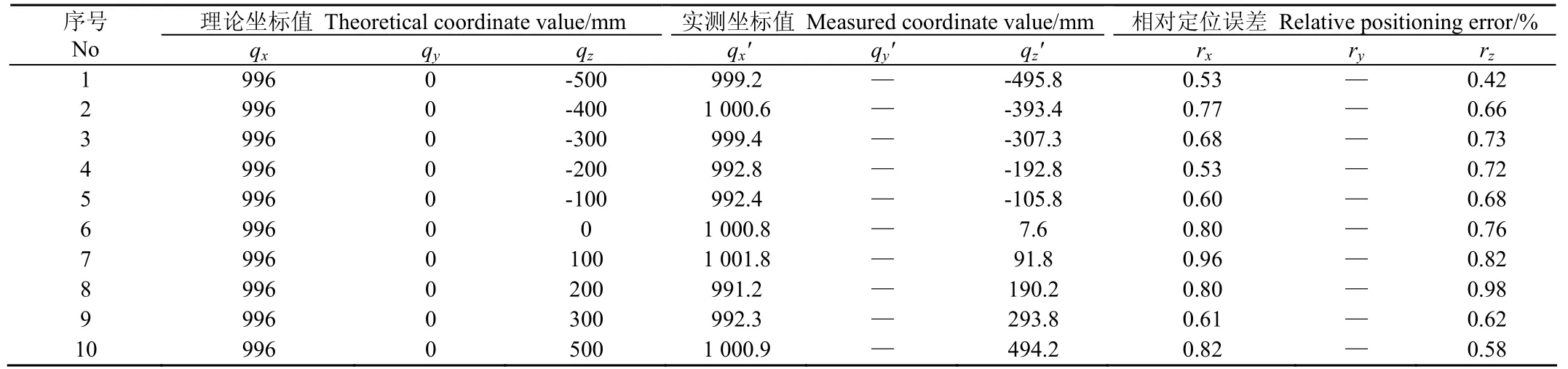

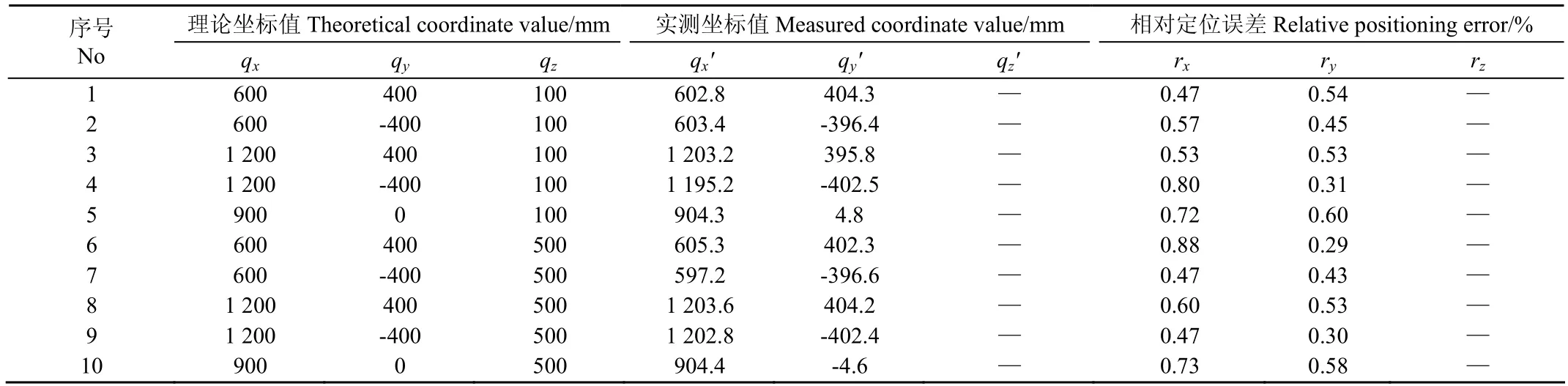

4.3 结果分析

将搬运和喷洒运动规划的理论坐标值与实际测得坐标值以及机械臂在目标工作空间中相对定位误差值整理后如表4、表5所示。

图10 机械臂喷洒试验高速摄像Fig.10 High-speed camera of manipulator spraying test

表4 搬运试验理论坐标值与实测坐标值的对比Table4 Comparison of theoretical coordinate value and measured coordinate value of handling experiment

表5 喷洒试验理论坐标值与实测坐标值的对比Table5 Comparison of theoretical coordinate value and measured coordinate value of spraying experiment

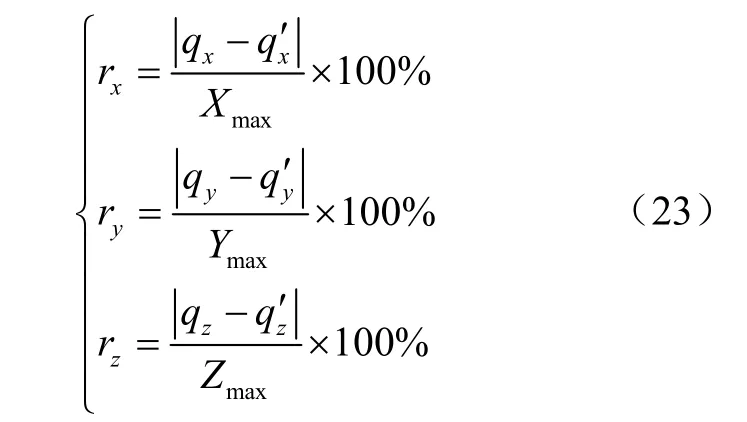

表4和表5中的相对定位误差计算公式为

其中Xmax、Ymax和Zmax分别为图3b中目标工作空间的外围尺寸,即Xmax=600 mm,Ymax=800 mm,Zmax=1 000 mm。

由表4和表5数据结果可知,立体苗盘管理机器人样机的机械臂在目标工作空间中的最大绝对定位误差为9.8 mm(考虑该机器人搬运和喷洒运动精度,本试验设定允许的最大绝对定位误差为 15 mm),最大相对定位误差为0.98%,该误差满足理论优化机械臂到达目标工作空间的所有极限位置及其他特征位置点的要求,如图9、图10所示,验证了该机械臂在搬运和喷洒过程中对目标工作空间具有有效包容的能力,并证明了理论优化机械臂参数的合理性。

机械臂在搬运和喷洒试验过程中定位误差产生的原因有:1)机械臂的加工装配所引起的误差;2)机械臂在执行搬运和喷洒动作时受到惯性以及重力的影响所导致的误差;3)运动学正、逆解的准确程度引起的误差。以上误差可以通过软件控制补偿、动力学模型优化和运动学模型优化进行改善,对于该机器人的搬运与喷洒动作任务需求,该精度已经达到要求。

5 结 论

1)采用D-H法建立了机器人连杆坐标系,运用齐次变换矩阵推导了正运动学方程,通过一般解法求解了逆运动学方程,并由工作空间分析确定出了机械臂工作空间约束条件。

2)以“距离最短”和“结构紧凑”为性能指标建立目标优化函数,通过遗传算法求解出最优的大臂杆长648 mm、中臂杆长472 mm和小臂杆长396 mm ,最优机械臂关节转角极限值为96°、68°和126°。

3)研制机器人样机和立体苗盘试验平台,采用高速摄像技术测试了机械臂对搬运和喷洒目标工作空间的包容能力,试验结果表明:机械臂在目标工作空间中的最大绝对定位误差为9.8mm,最大相对定位误差为0.98%,该误差精度满足立体苗盘的搬运和喷洒作业任务要求,验证了机械臂在搬运和喷洒过程中对目标工作空间具有有效包容的能力,并证明了理论优化机械臂参数的合理性。

[1] 杨其长. 植物工厂的发展策略[J]. 科技导报(北京),2014(10):20-24.

[2] 仝宇欣. 设施农业的技术革命——人工光植物工厂[J]. 科技导报,2014,32(10):84-84.

[3] Kozai T. Resource use efficiency of closed plant production system with artificial light: Concept, estimation and application to plant factory[J]. Proceedings of the Japan Academy, Series B, Physical and Biological Sciences, 2013, 89(10): 447-461.

[4] Kozai T. Plant Factory with Artificial Light[M]. Tokyo: Ohmsha Ltd., 2012.

[5] 辜松,杨艳丽,张跃峰,等. 荷兰蔬菜种苗生产装备系统发展现状及对中国的启示[J]. 农业工程学报,2013,29(14):185-194. Gu Song, Yang Yanli, Zhang Yuefeng, et al. Development status of automated equipment systems for greenhouse vegetable seedlings production in Netherlands and its inspiration for China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(14): 185-194. (in Chinese with English abstract)

[6] 权龙哲,张冬冬,查绍辉,等. 三臂多功能棚室农业机器人的运动学分析及试验[J]. 农业工程学报,2015,31(13):32-38. Quan Longzhe, Zhang Dongdong, Zha Shaohui, et al. Kinematics analysis and experiment of multifunctional agricultural robot in greenhouse with three arms[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(13): 32-38. (in Chinese with English abstract)

[7] 张俊雄,曹峥勇,耿长兴,等. 温室精准对靶喷雾机器人研制[J]. 农业工程学报,2009,25(增刊2):70-73. Zhang Junxiong, Cao Zhengyong, Geng Changxing, et al. Research on precision target spray robot in greenhouse[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(Supp.2): 70-73. (in Chinese with English abstract)

[8] Kondo N, Yata K, Iida M, et al. Development of an end-effector for a tomato cluster harvesting robot[J]. Engineering in Agriculture, Environment and Food, 2010, 3(1): 20-24.

[9] Montero J I, Henten E J V, Son J E, et al. Greenhouse engineering: new technologies and approaches[C]// International Symposium on High Technology for Greenhouse Systems: Greensys, 2011: 51-63.

[10] 刘继展,刘炜,毛罕平,等. 面向立柱栽培的机器人移栽苗序与路径分析[J]. 农业工程学报,2014,30(5):28-35. Liu Jizhan, Liu Wei, Mao Hanping, et al. Preparation and path analysis of robot transplantation for column cultivation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(5): 28-35 (in Chinese with English abstract)

[11] 权龙哲,申静朝,奚德君,等. 狭闭空间内苗盘物流化搬运机器人运动规划与试验[J]. 农业机械学报,2016,47(1):51-59. Quan Longzhe, Shen Jingzhao, Xi Dejun, et al. Motion planning and test of robot for seedling tray handling in narrow space[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(1): 51-59. (in Chinese with English abstract)

[12] 权龙哲,李成林,冯正阳,等. 体感操控多臂棚室机器人作业决策规划算法研究[J]. 农业机械学报,2017,48(3):1-12.Quan Longzhe, LI Chenglin, Feng Zhengyang, et al.Study on decision-making algorithm for robot operation in somersault control [J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(3): 1-12. (in Chinese with English abstract)

[13] 王燕,杨庆华,鲍官军,等. 关节型果蔬采摘机械臂优化设计与试验[J]. 农业机械学报,2011,42(7):191-195. Wang Yan, Yang Qinghua, Bao Guanjun, et al. Ptimization design and experiment of fruit vegetable picking manipulator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(7): 191-195. (in Chinese with English abstract)

[14] 宋健,孙学岩,张铁中,等. 开放式茄子采摘机器人设计与试验[J]. 农业机械学报,2009,40(1):143-147. Song Jian, Sun Xueyan, Zhang Tiezhong, et al. Design and experiment of opening picking robot for eggplant[J]. Transactions of the Chinese Society of Agricultural Machinery, 2009, 40(1): 143-147. (in Chinese with English abstract)

[15] 李伟,李吉,张俊雄,等. 苹果采摘机器人机械臂优化设计及仿真[J]. 北京工业大学学报,2009,35(6):721-726. Li Wei, Li Ji, Zhang Junxiong, et al. Optimization design and simulation of the apple-picking-robot arm[J]. Journal of Beijing University of Technology, 2009, 35(6): 721-726. (in Chinese with English abstract)

[16] 樊炳辉,逄振旭. 一种机器人大臂结构的优化设计[J]. 机器人,1995,17(6):325-331. Fan Binghui, Pang Zhenxu. Optimization design of a robot arm structure[J]. Robot, 1995, 17(6): 325-331. (in Chinese with English abstract)

[17] 何春燕,何允纪,浦纪寿. HP99型堆垛机器人结构参数的优化设计[J]. 江苏理工大学学报:自然科学版,2000,21(3):42-45. He Chunyan, He Yunji, Pu Jishou. Optimization of physical dimension of HP99 stacker robot[J]. Journal of Jiangsu University of Science and Technology: Natural Science, 2000, 21(3): 42-45. (in Chinese with English abstract)

[18] 丁渊明,王宣银. 串联机械臂结构优化方法[J]. 浙江大学学报:工学版,2010,44(12):2360-2364. Ding Yuanming, Wang Xuanyin. Optimization method of serial manipulator structure[J]. Journal of Zhejiang University: Engineering Science, 2010, 44(12): 2360-2364. (in Chinese with English abstract)

[19] Lan P, Liu M, Lu N, et al. Optimal design of a novel high speed and high precision 3-DOF manipulator[C]// IEEE International Conference on Mechatronics, 2005: 689-694.

[20] Liu H, Huang T, Mei J, et al. Kinematic design of a 5-DOF hybrid robot with large workspace/limb-stroke ratio[J]. Journal of Mechanical Design, 2007, 129(5): 530-537.

[21] Hwang Y K, Yoon J W, Ryu J H. The optimum design of a 6-DOF parallel manipulator with large orientation workspace[C]// IEEE International Conference on Robotics & Automation, IEEE, 2007: 163-168.

[22] 蔡自兴. 机器人学[M]. 北京:清华大学出版社,2009.

[23] 高文斌,王洪光,姜勇,等. 基于距离误差的机器人运动学参数标定方法[J]. 机器人,2013(5):600-606. Gao Wenbin, Wang Hongguang, Jiang Yong, et al. Method for Kinematic Parameter Calibration of Robot Based on Distance Error [J]. Robot, 2013(5): 600-606. (in Chinese with English abstract)

[24] 甘屹,王均垒,孙福佳. 基于给定工作空间的 6R型机器人D-H参数优化设计[J]. 中国机械工程,2014(22):3003-3007. Gan Yi, Wang Junlei, Sun Fujia. Optimal design of D-H parameters of a 6R robot for a prescribed workspace[J]. China Mechanical Engineering, 2014(22): 3003-3007. (in Chinese with English abstract)

[25] 赵杰,王卫忠,蔡鹤皋. 可重构机器人工作空间的自动计算方法[J]. 天津大学学报,2006,39(9):1082-1087. Zhao Jie, Wang Weizhong, Cai Hegao. Algorithms for automatically determining workspace of reconfigurable robots[J]. Journal of Tianjin University, 2006, 39(9): 1082-1087. (in Chinese with English abstract)

[26] 田海波,马宏伟,魏娟. 串联机器人机械臂工作空间与结构参数研究[J]. 农业机械学报,2013,(04):196-201. Tian Haibo, Ma Hongwei, Wei Juan.Study on Working Space and Structural Parameters of Series Robot Manipulator [J]. Journal of Agricultural Mechanization, 2013, (04): 196-201. (in Chinese with English abstract)

[27] 段齐骏,黄德耕. 机器人工作空间与包容空间的图解法[J].南京理工大学学报:自然科学版,1996,20(4):318-322. Duan Qijun, Huang Degeng. The graphic method of workspace and inscribed cube[J]. Journal of Nanjing University of Science and Technology: Natural Science, 1996, 20(4): 318-322. (in Chinese with English abstract)

[28] 杜小强,倪柯楠,潘珂,等. 可调振幅单向拽振式林果采收机构参数优化[J]. 农业工程学报,2014,30(16):25-32. Du Xiaoqiang, Ni Ke’nan, Pan Ke, et al. Parameter optimization of stroke-adjustable and monodirectional pulling fruit harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(16): 25-32. (in Chinese with English abstract)

[29] 翟之平,吴雅梅,王春光. 物料沿抛送叶片的运动仿真与高速摄像分析[J]. 农业工程学报,2012,28(2):23-28. Zhai Zhiping, Wu Yamei, Wang Chunguang. Dynamic simulation and high-speed camera analysis on materials moving along throwing impellers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(2): 23-28. (in Chinese with English abstract)

[30] 崔涛,刘佳,杨丽,等. 基于高速摄像的玉米种子滚动摩擦特性试验与仿真[J]. 农业工程学报,2013,29(15):34-41. Cui Tao, Liu Jia, Yang Li, et al. Experiment and simulation of rolling friction characteristics of maize seeds based on high-speed camera [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(15): 34-41. (in Chinese with English abstract)

Parameter optimization and experiment of manipulator for three-dimensional seedling tray management robot

Quan Longzhe1, Peng Tao2, Shen Liuyang1, An Siyu3, Ji Zhongliang4, Sun Tao1

(1.College of Engineering, Northeast Agricultural University, Harbin150030, China; 2.State Key Laboratory of Robotics and System,Harbin Institute of Technology,Harbin150080, China; 3.Hippocampus Car Co.,Ltd, Zhengzhou450016,China; 4.Changan Automobile Co., Ltd, Chongqing404100,China)

With the rapid development of modern agricultural technology, plant factory has become the most advanced development stage of facility agricultural. At present, the majority of work tasks in plant factory completed by manpower are labor-intensive and low efficient, therefore, the agricultural intelligent equipment system has become a hot spot in the development of plant factory. In view of the task demand of the carrying and spraying of the three-dimesional seedling tray, the three-dimesional seedling tray management robot was developed. In order to make the manipulator of three-dimesional seedling tray management robot complete all carrying and spraying tasks flexibly and efficiently, meanwhile to reduce operating space and structure size of manipulator, parameters of the manipulator were optimized by the method of theory and experiment. Firstly, in order to determine the relationship between the end coordinate of the manipulator’s connecting rod and the base coordinate system, the kinematic model of the robot system was established by D-H method, which was important theoretical basis for the workspace analysis. Then the workspace of manipulator was constructed by graphic method, and the workspace constraint conditions were determined according to the condition that manipulator workspace accommodated target workspace. Based on that, the objective function was established according to shortest distance and compact structure, and genetic algorithm was used to solve the objective function. The optimal rod lengths (big arm, medium arm, small arm) of the manipulator were 648, 472, and 396 mm, and the limit values of the optimal joint angle were 96○, 68○, and 126○. The workspace and the target workspace of the robot were depicted in the MATLAB (Matrix Laboratory) software platform according to the optimal solution of the manipulator parameters, the kinematics equation of the robot and the range of the manipulator’s parameters. The simulation result showed that the target workspace was between the inner limiting envelope interfaceand the outer limiting envelope interface of the manipulator, which verified the manipulator’s ability to cover the target workspace, and the rationality of the theoretical optimization for the parameters of the manipulator was proved. Finally, in order to further validate whether the manipulator could complete all the action tasks of the target workspace, the robot prototype and the three-dimesional seedling tray experimental platform were built in the laboratory, and the motion planning test of carrying and spraying of the robot system prototype was carried out. The carrying test was planned as follows: According to the target workspace size and the theoretical position coordinate value, the manipulator was controlled to move vertically upward from the lowermost (lower limit) to the topmost (upper limit) of the target workspace, this group of actions were repeated 100 times, and seedling tray was always placed horizontally during carrying. The carrying test mainly verified the manipulator’s ability to cover the target workspace in the vertical direction. Spraying test steps were as follows: 1) The initial spraying height value was 100 mm; 2) Divide the seedling disk plane intom×ngrids, and each grid point represented the spray position point,m=10,n=20; 3) The target path point group consisted of all the spray points at the current height, and the manipulator was controlled to pass through the target path point group sequentially; 4) The spraying height value was increased by 20 mm; 5) Repeat step 2), 3) and 4) until the spraying height value was equal to 1 020 mm. The spraying test mainly verified the manipulator’s ability to cover the target workspace in the horizontal direction. The high-speed video camera system was used to mark trajectory coordinates of manipulator in the motion planning test of carrying and spraying (high-speed camera was KODAK’s color CCD (charge coupled devices) camera, a resolution of 512×480 pixels, frame rate of 125 frames/s). Test results showed that the optimized manipulator could reach all limiting positions and other characteristic positions of target workspace, and the maximum relative positioning error was 0.98% which was within error range and could meet the accuracy requirements for manipulator containing the target workspace effectively; what was more, it was proved that the optimal parameters of manipulator were reasonable. Parameters optimization and experiment of three-dimesional seedling tray management robot could provide the reference for trajectory planning and motion control.

manipulators; optimization; experiments; workspace; plant factory; genetic algorithm; high-speed camera

10.11975/j.issn.1002-6819.2017.07.002

TP242.3; S224.9

A

1002-6819(2017)-07-0010-10

2016-08-23

2017-03-17

黑龙江省普通高等学校青年创新人才培养计划(LR-356214);黑龙江省博士后基金(LBH-Z13022);哈尔滨市科技局产业化重点项目(2014DB6AN026);国家自然科学基金资助项目(51405078)

权龙哲,男,黑龙江省哈尔滨人,副教授,博士,主要从事智能农业装备研究。哈尔滨 东北农业大学工程学院,150030。

Email:quanlongzhe@163.com