船底板架焊接胎架约束力分布规律分析

2017-05-16李功荣陈震

李功荣,陈震

(上海交通大学 海洋工程国家重点实验室,上海 200240)

船底板架焊接胎架约束力分布规律分析

李功荣,陈震

(上海交通大学 海洋工程国家重点实验室,上海 200240)

为了保证船底板架在装焊过程中胎架连接板的安全性,采用热弹塑性有限元法模拟横骨架式船底结构的焊接过程,比较分析无约束和受胎架固定约束条件下的焊接变形,讨论胎架约束力的分布特点。结果表明,在焊接过程中位于船底板架角端的约束力最大;按顺序从中部肋板依次对称向两侧拆除胎架连接板有利于减小拆除过程中的最大约束力。

船底分段;热弹塑性有限元;焊接变形;胎架约束

据统计,船舶建造过程中有大量工时用于焊接施工,焊接成本占船体建造总成本的30%~50%[1]。然而,由于焊接过程中材料的不均匀膨胀与收缩,不可避免地会产生焊接残余应力和变形[2],不仅影响结构的美观和性能,还会对后续的装配等工序造成困难。船体曲面分段在装焊过程中通常采用胎架工装以支撑船体重量和保证曲面分段的外形。通过连接板将分段固定在胎架上,还能达到控制焊接变形等效果。研究在胎架约束条件下船体结构的焊接变形特点,预测胎架连接板约束力分布规律,对于制订合理的施工方案具有现实的指导意义。

为此,采用热弹塑性有限元法模拟船底板架的焊接过程,比较自由状态和胎架约束2种条件下结构焊接变形,分析力学约束条件对焊接变形的影响规律,总结焊接过程中胎架约束力的分布规律[3]。

1 研究方法

1.1 shell/solid模型

采用顺序耦合热弹塑性有限元方法[4]进行焊接过程的数值模拟。为了降低大型结构有限元建模的复杂性和提高计算效率,采用具有截面积分特性的shell单元[5]模拟船底板架中的板材,单元在节点处沿厚度方向设置若干截面积分点,热传导分析时,厚度方向的截面积分点具有独立温度自由度,而焊脚部分的材料采用solid单元模拟。Shell和solid单元之间通过线性约束方程协调不同类型单元的自由度,以保证温度场求解的准确性。

1.2 分段移动热源

采用分段移动热源[6]代替瞬态移动热源,大幅减少了温度场的计算时间。分段移动热源将焊缝划分为若干段,各段中忽略截面温度变化历程的先后时间差,通过沿着焊接方向依次加热各分段来模拟焊接热源移动的连续过程。在分段移动热源中,每个加热段热输入大小随时间的变化以及在垂直于焊缝方向的空间分布与瞬态移动热源相同,从而保证二者整个过程中的焊接输入总能量相等。

2 计算模型

2.1 计算对象

本文的研究对象为具有纵横交叉构件的横骨架式船底板架,包含船底外板、5根肋板和3根纵桁,结构左右对称,沿船长方向无线型变化,构件布置和几何尺寸见图1。其中,船底板架长度为4 000 mm,宽度6 300 mm,外板厚度8 mm。沿船长X方向布置的肋板编号分别为T1、T2、T3、T4和T5,厚度为6 mm,肋板间距800 mm。纵桁编号分别为L1、L2和L3,其中L1和L3的高度为574 mm,厚度6 mm;L2高度600 mm,厚度8 mm。船体结构材料为SM400A钢,材料的热物理性能参数与温度的关系见图2。

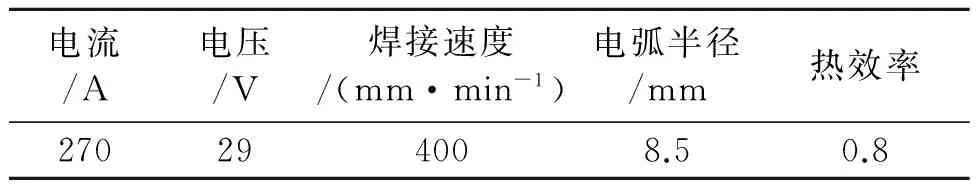

船底板架肋板和纵桁与外板共有8条连接焊缝,均为双侧焊接,采用CO2气体保护焊,焊接工艺参数如表1。先焊肋板后焊纵桁,焊接顺序分别以No.1~No.8编号,见图1。图1中箭头代表焊接方向,各构件两侧均同时由中点向两端焊接,焊接速度相同,一侧焊完后冷却至室温再进行另一侧焊接。施焊之前,所有构件均先通过定位点焊将其连成整体,不考虑由于定位点焊所产生的初始变形和残余应力。

表1 焊接参数

2.2 计算工况

为了对比分析自由状态和受胎架约束条件下船底板架的焊接变形规律,分别针对两种状态进行焊接过程模拟。计算包含两种工况,工况一为自由状态,即结构在焊接过程中无外界约束;工况二为受胎架约束状态,船底板架先由连接板固定于胎架上,待焊接结束后拆除连接板,结构发生反弹变形。工况二中胎架与船底板架的连接形式见图3,每个肋位处的连接形式相同,均设10块连接板,其尺寸为200 mm×100 mm×10 mm,间距为450 mm。

2.3 有限元模型

船底板架结构有限元模型如图4所示,采用solid/shell模型建模,结构整体以shell单元描述,焊脚采用solid单元模拟。为了兼顾计算精度和效率,焊缝附近区域采用细网格划分,保证热源准确加载和获得精确的温度分布,在远离焊缝塑性区域后网格逐渐过渡加粗,焊缝处网格最小尺寸为8 mm×1.5 mm。温度场计算中shell单元类型为DS4和DS3,solid单元类型为DC3D8,模型节点总数为324 394,单元总数为248 670。应力场计算模型网格划分与温度场相同。

为了减少计算时间,温度场计算采用静态子结构方法。肋板焊接计算时将结构划分为5个子结构,纵桁焊接计算时,划分为3个子结构,每个子结构均有足够大的区域,以保证其边界在计算过程中温度无明显变化。图4标出了典型的肋板和纵桁子结构。热弹塑性有限元计算中焊接热源采用混合热源模型[8],即高斯面热源和均匀体热源。高斯面热源施加于焊接母材表面,均匀体热源施加于焊脚。对于CO2气体保护电弧焊,高斯面热源和均匀体热源的能量分配比分别为40%和60%[8]。

焊接过程热传导分析的环境温度设为20 ℃,空气对流换热系数为15×10-6W/(mm2·℃)。应力场计算中,将各子结构的温度场分析结果按焊接顺序以温度载荷的形式施加到力学模型上,以模拟整个焊接过程。工况一船底板架处于自由状态,为了避免因刚体位移而导致计算不收敛,设置三点约束边界条件。工况二船底板架焊接时,在船底外板外侧建立连接板有限元模型,其端部施加刚性固定边界条件;焊接完成并冷却至室温后,释放连接板约束,同时施加与工况一相同的三点约束边界。两种工况的边界条件如图5。

3 整体变形结果分析

图6和图7分别为工况一和工况二的船底板架垂向(U3)变形云图。由图6、图7可见,两种工况下船底板架最终变形规律相近,焊接既导致了肋板和纵桁之间的板格局部变形,也引起了结构整体变形,但变形量值大小有所不同。

船底板架在焊接之后发生整体纵向(沿纵桁方向)弯曲变形,以L2纵桁的U3变形为例,两种工况下不同焊接阶段的变形曲线如图8和图9所示。工况一中,焊接导致的中拱变形随着各构件焊接完成逐渐增大,最终达1.45 mm。当对称构件焊接完成后,船底板架整体纵向弯曲变形呈对称分布特点。由于T1和T5肋板靠近板架端部,焊接对板架整体弯曲贡献较小。肋板的焊接仅在肋板附近产生角变形,并累积形成板架整体纵向弯曲。工况二中,由于胎架的约束作用,船底板架在焊接阶段整体纵向弯曲变形较小。去除胎架后,船底板架发生反弹变形,变形达1.36 mm,略小于工况一。由此可见,本船底板架由焊接导致的整体弯曲以弹性变形为主,胎架约束难以有效减小该变形。

4 胎架约束力分析

4.1 约束力分布

在工况二中,胎架连接板对船体有较大的约束作用,约束力在连接板面内即船底板架呈横向和垂向分布。连接板的位置如图10所示,沿船宽Y方向,每组连接板的编号依次为V1~V10;沿船长方向X方向,每组连接板的编号依次为C1至C5。

图11为各连接板所受约束力合力沿Y轴的分布曲线。由图可见,约束力关于船底中纵桁呈对称分布。其中,处于对称位置的C1和C5,以及C2和C4处的连接板约束力分布规律相近,整体上,约束力的最大值位于C1和C5的两端,即船底板架的四角位置处。

4.2 胎架连接板拆除顺序

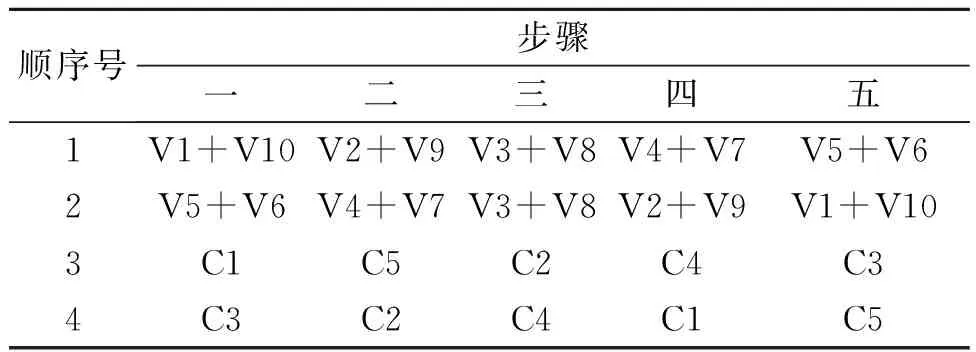

船底板架焊接完成后,与胎架相连的连接板需拆除。本节研究4种胎架连接板拆除顺序下的约束力变化情况。表2为各拆除顺序的步骤,每个顺序均包含5个步骤,顺序一和顺序二分别为从肋板两端向中部和从中部向两端同时拆除两列连接板,顺序三和顺序四中每个步骤同时拆除各肋板下的连接板。

表2 连接板拆除顺序

在拆除过程中,随着连接板的移除,胎架约束力重新分布,总体规律为最大约束力始终位于剩余连接板的四角位置。以顺序一为例,未拆除时最大约束力位于C1+V1、C1+V10、C5+V1、C5+V10处,拆除步骤一完成后,最大约束力位置转移至C1+V2、C1+V9、C5+V2、C5+V9处;拆除步骤二完成后,最大约束力位置转移至C1+V3、C1+V8、C5+V3、C5+V8处,其他情况由此类推。

将4种顺序拆除过程中各连接板上的最大约束力绘于图12中。由图可见,顺序一、二和四拆除过程中最大约束力均不高于初始值,在拆除阶段力的大小降低。其中,顺序四最大约束力变化最平缓;顺序二的最后阶段最大约束力值最小;顺序三在拆除步骤最后阶段,最大约束力明显上升,不利于施工的安全性。总体而言,针对该船底板架,顺序四为较合理的胎架连接板拆除顺序。

5 结论

1)对于该船底结构,胎架约束对减小板架焊接整体变形的效果不明显。

2)焊接完成以后,胎架约束力关于船底板架中线面呈对称分布,并且在四角位置的约束力最大。

3)连接板的拆除步骤对于最大约束力有明显影响。对于本文研究的船底板架,从中部肋板依次对称向两侧拆除连接板的顺序最为合理。

[1] 罗滨,尤栋.船舶焊接技术向自动化、高效化、绿色化和数字化飞速发展[J].中国水运,2015,15(9):14-16.

[2] CHEN ZHEN, CHEN ZHECHAO, AJIT SHENOI R. Influence of welding sequence on welding deformation and residual stress of a stiffened plate structure[J]. Ocean Engineering,2015,106:271-280.

[3] 王小龙.船舶胎架技术及发展展望[J].中国水运,2015,15(3):18-20.

[4] Deng D, Murakawa H. FEM prediction of buckling distortion induced by welding in thin plate panel structures[J]. Computational Materials Science,2008,43:591-607.

[5] SHEN Jichao, CHEN Zhen. Welding simulation of fillet-welded joint using shell elements with section integration[J]. Journal of materials processing technology,2014,214(11):2529-2536.

[6] 沈济超,陈震,罗宇.船体T形接头分段移动热源焊接模拟[J].中国造船,2014,55(4):66-72.

[7] DENG D, MURAKAWA H. Prediction of welding distortion and residual stress in a thin plate butt-welded joint[J]. Computational materials science,2008,43(2):353-365.

[8] DENG D, LIANG W, MURAKAWA H. Determination of welding deformation in fillet-welded joint by means of numerical simulation and comparison with experimental measurements[J]. Journal of materials processing technology,2007,183(2):219-225.

On Welding Constraint Forces of a Ship Bottom Grillage

LI Gong-rong, CHEN Zhen

(State Key Laboratory of Ocean Engineering, Shanghai Jiaotong University, Shanghai 200240, China)

To ensure the safety of the connection plates between the pin jig and a bottom grillage during fabrication, a thermal elasto-plastic finite element method (FEM) was carried out to simulate the welding process of a bottom grillage. The welding deformations under two different mechanical constraints were calculated and compared. The distribution of constraint forces of connection plates was discussed. The results showed that the maximum constraint forces were located at the corners of bottom grillage during welding process. The removal sequence of connection plates from the middle to two sides symmetrically is helpful to reduce maximum constraint force.

ship bottom grillage; thermal elasto-plastic FEM; welding deformation; constraint

10.3963/j.issn.1671-7953.2017.02.008

2016-08-07

海洋工程国家重点实验室自主研究课题(GKZD010065-8)

李功荣(1992—),男,硕士生

U661.43

A

1671-7953(2017)02-0034-05

修回日期:2016-08-31

研究方向:船舶与海洋工程结构强度分析